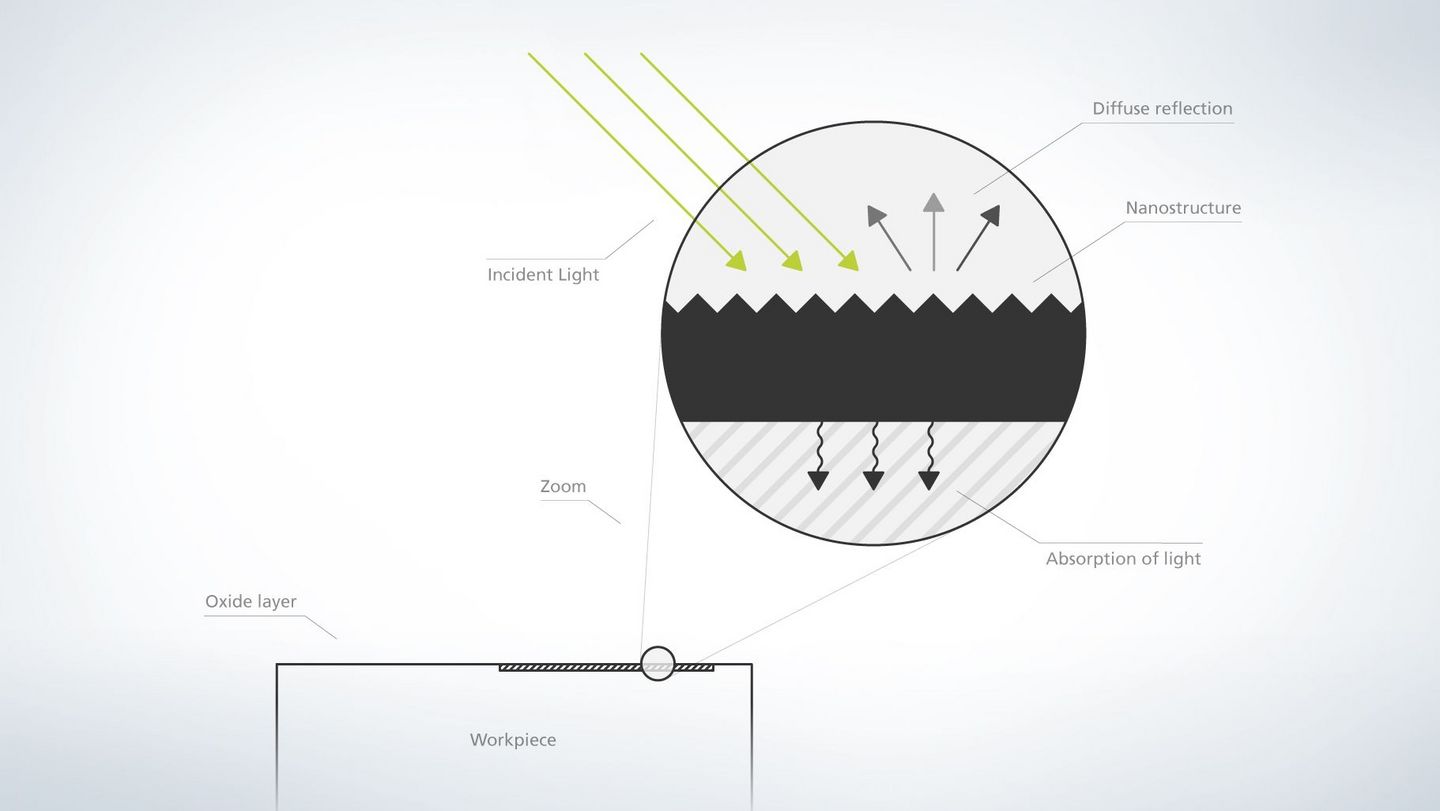

Zaletą procesu black marking jest tzw. stabilność kąta widzenia. Wysoki, stały kontrast pod wszystkimi kątami jest związany z występującymi cyklicznie nanostrukturami, które wielokrotnie odbijają i pochłaniają światło. Szczególnie w przemyśle zegarmistrzowskim i samochodowym, w których stosuje się wiele części widocznych, jest to oznaka jakości.

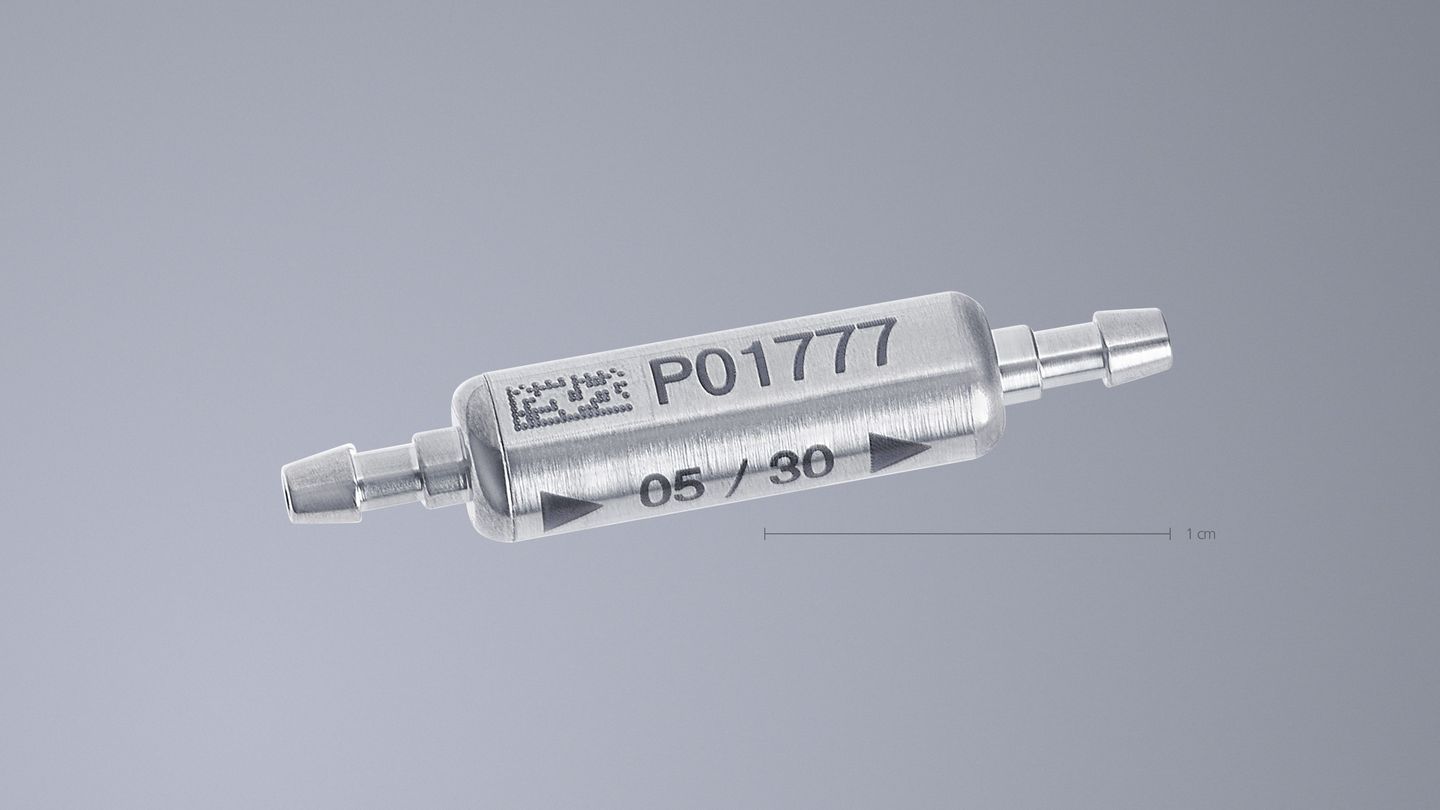

Black Marking – trwałe i odporne na korozję oznakowania w głębokim, ciemnym kolorze

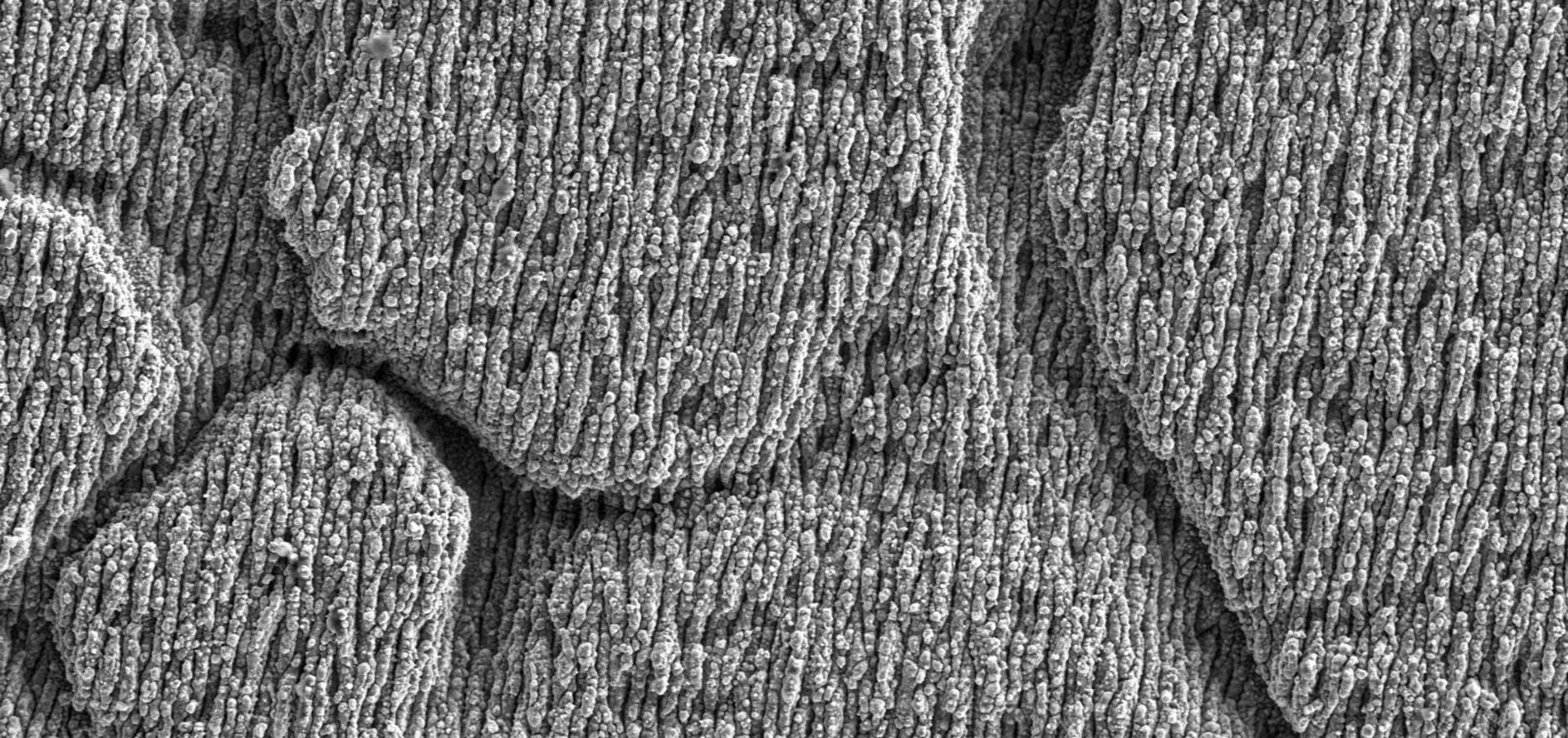

Black marking to proces obróbki laserowej, w którym wykonywane są wyjątkowo ciemne, kontrastowe opisy na powierzchni przedmiotu bez usuwania materiału. Ekstremalnie krótkie impulsy lasera prowadzą do powstawania w powierzchni struktur o wielkościach mierzonych w nanometrach. Mikrostruktura powierzchni służy rozproszeniu światła, przez co znakowana powierzchnia przybiera trwałą, głęboko czarną barwę. Jeśli impulsy laserowe wykorzystywane w tym celu są ultrakrótkie, zmiana barwy w określonym zakresie parametrów oznacza także odporność przed korozją. Powód: dzięki zastosowaniu lasera o ultrakrótkiej długości impulsów strefa wpływu ciepła jest wyjątkowo mała, a przez to wolne atomy chromu pozostają na powierzchni, co pozwala na wytworzenie się ochronnej warstwy tlenku.

Przegląd korzyści

Jakie są zalety korzystania procesu black marking do znakowania detali?

Nasi eksperci chętnie udzielą porady.

Opis procesu

- Struktura powierzchni: Podstawą procesu Black Marking, zapewniającego odporność na korozję stanowi laser o ekstremalnie krótkiej długości impulsu – czas impulsu jest mierzony w piko- lub femtosekundach. Umożliwia to na minimalizację wpływu cieplnego i mechanicznego podczas obróbki. Ze względu na krótką długość trwania impulsu, a tym samym czasu wnikania energii, prawie nie dochodzi do przekazywania temperatury sąsiadującym atomom. Dzięki temu unika się powstawania pęknięć związanych z naprężeniami termicznymi, które mogą zdarzyć się w konwencjonalnych metodach w przypadku niedopasowanych parametrów. Z tego powodu mówi się też o „obróbce na zimno”. Promień lasera powoduje strukturyzację materiału w zakresie nanometrowym.

- Warstwa tlenku: Oprócz struktur w powierzchni to właśnie warstwa tlenku chromu odgrywa bardzo ważną rolę podczas antykorozyjnego znakowania na czarno: niewielki wpływ ciepła w porównaniu do opisywania powierzchni laserem nanosekundowych, w powierzchni pozostaje wystarczająco dużo chromu, co prowadzi do procesu, w którym tworzy się warstwa pasywna. Powstają tutaj warstwy odporne na korozję z tlenkiem chromu i żelaza (Fe²⁺CrO₄) oraz tlenek żelaza (Fe₃O₄) lub warstwy z fazy mieszanej: FeFe²⁻xCrxO₄ (spinel żelaza i chromu).

- Pasywacja: Po procesie znakowania następuje czyszczenie produktów medycznych. Czytelność i trwałość oznakowań laserowych możne zostać obniżona z powodu dłuższego czasu działania, wpływu agresywnych środków czyszczących lub wysokich temperatur. Jako obróbkę dodatkową często stosuje się więc proces celowej pasywacji. W takim przypadku kąpiel w wannie z kwasem azotowym lub cytrynowym usuwa z powierzchni elementy reaktywne oraz wolne jony żelaza i stymuluje czyste, szybkie tworzenie się warstwy z tlenku chromu, co zapewnia jeszcze lepszą odporność na korozję. Jednocześnie podczas procesu czyszczona jest powierzchnia i rozpuszczane są siarczki.

Teraz można znaleźć idealny laser znakujący

Tego, który laser znakujący pasuje najlepiej do danego zastosowania, można dowiedzieć się przy pomocy wyszukiwarki produktów TruMark!

Przykłady zastosowania czarnego znakowania

Jakie są zalety korzystania z procesu black marking do znakowania detali?

Nasi eksperci chętnie udzielą porady.