De serieproductie lukt niet zonder experten zoals Daniel Weller en zijn collega's bij ElringKlinger AG. Ze ontwikkelen en testen aan een preseriemachine alle productieprocessen en moeten deze dan foutloos en 100 procent reproduceerbaar overbrengen naar de productielijnen in de 40 locaties van ErlingKlinger over de hele wereld. Hun werk is levensnoodzakelijk, maar ook erg duur: elke dag ontwikkelingswerk kost geld dat pas kan worden terugverdiend als de serie loopt. Daarom moeten Weller en zijn team de zogenaamde Ramp-upfase voor de productielijnen zo kort mogelijk houden. Dan is elk hulpmiddel, dat de ontwikkeling kan versnellen, bijzonder welkom. Weller is dan ook een en al oor wanneer hij tijdens een bezoek aan het TRUMPF Laser applicatiecentrum hoort over EasyModel AI.

"De op AI gebaseerde programmeerassistent stond toen nog in zijn kinderschoenen, maar ik wist meteen dat dit voor ons interessant kon zijn", herinnert Weller, specialist in verbindingstechnologie bij de divisie Battery Technology van ElringKlinger, zich nog. En zoals dat vaak het geval is: kort daarna krijgt ElringKlinger de opdracht voor de serieproductie van een innovatief celcontactsysteem, waarvoor het gebruik van EasyModel AI bij uitstek geschikt is.

Een intelligente oplossing voor complexe uitdagingen

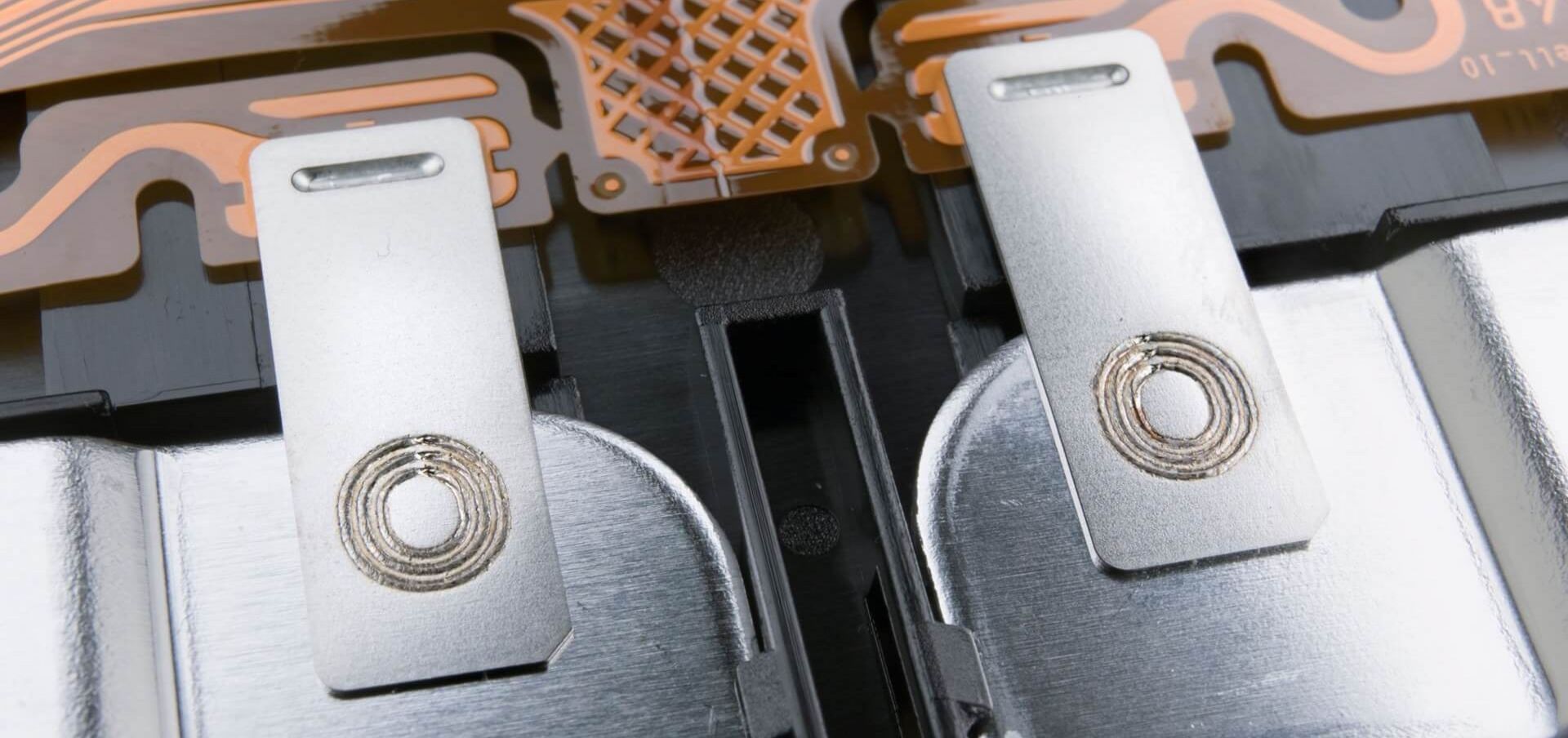

ElringKlinger AG is een wereldwijde, onafhankelijke toeleverancier in de automobielindustrie. De onderneming levert innovatieve oplossingen voor alle soorten aandrijvingen, zowel voor personenwagens als voor nutsvoertuigen. Zo produceert ElringKlinger al jaren celcontactsystemen voor elektromotoren. Deze belangrijke componenten voor batterijpacks van elektrische voertuigen verbinden de afzonderlijke batterijcellen tot een eenheid en creëert zo de voorwaarden voor de elektrische vermogensoverdracht van de batterij naar de verbruiker. Daarenboven biedt het celcontactsysteem meetgegevens over de vermogenstoestand en de temperatuur via geleiderbanen aan het batterijbeheersysteem. Bij de serieproductie van deze belangrijke component is geen enkele ruimte voor fouten. Tot voor kort waren module-naar-pakket-batterijpackontwerpen gebruikelijk. Hierbij werden de batterijcellen eerst samengebracht tot modules en vervolgens ingebouwd in een batterijbehuizing. De celcontactsystemen die hiervoor nodig zijn, zijn ong. 600 millimeter lang en hebben tussen de 10 en de 20 laspuntposities die door de laser in serieproductie moeten worden herkend en uiterst nauwkeurig moeten worden verbonden.

“De eisen zijn onderstussen nog strenger geworden”, meldt Weller en hij legt uit: "in de komende generatie voertuigen worden cell-to-chassis-ontwerpen gebruikt, waarbij de batterijcellen rechtstreeks in de batterijbehuizing worden geplaatst in plaats van verdeeld over meerdere modules. De batterij is niet langer een afzonderlijke component dat aan de carrosserie wordt bevestigd, ze maakt deel uit van de carrosserie en vormt de bodem van het voertuig. Dit bespaart plaats en gewicht, verhoogt de energiedichtheid en vereenvoudigt de constructie. Dit vereist echter een bijzonder precieze productie van de componenten." Hierbij worden celcontactsystemen gebruikt met om en bij de 50 laspunten en het product zelf bijna 2 meter lang maar amper 20 millimeter dik is. "Het is dus geen kleinigheid om hiervoor een stabiel en efficiënt proces voor serieproductie met korte taaktijden te ontwikkelen", meent Weller.

Eenvoudig en gestandaardiseerd detecteren

Tot voor kort maakte ElringKlinger AG gebruik van de TRUMPF beeldverwerking VisionLine Detect met een positieafhankelijke belichtingsinstelling. Hierdoor konden de verschillende posities door doelgericht afwisselen van de belichtingsinstelling worden gedetecteerd. Het proces moest echter individueel en afhankelijk van de positie binnen het bewerkingsveld worden uitgevoerd om de positieafhankelijke reflectie van het oppervlak van het onderdeel te compenseren. Dit is een tijdrovend iteratief proces dat afhankelijk kan zijn is van een groot aantal factoren en voor elk component afzonderlijk moet worden uitgevoerd. “Dankzij de door EasyModel AI gegenereerde modellen en de daaruit voortvloeiende filters is dit intensieve handmatige aanpassen van de processen een eenvoudige standaardprocedure geworden”, aldus Weller.

Een optimaal resultaat zonder enige programmeerkennis

EasyModel AI is een zero-code-programmeerassistent waarmee zelfs gebruikers zonder programmeerkennis nauwkeurige, beeldgebaseerde AI-modellen kunnen maken en trainen. "Net zoals voorheen maken we met VisionLine Detect foto's van de onderdelen waar laspunten zich bevinden. Deze laden we via Drag-and-Drop in EasyModel AI, wat via MyTRUMPF kan worden gedaan", verklaart Weller. Na het aanmaken van een project markeren hij en zijn collega's met een markeergereedschap op de afbeeldingen de laspunten die moeten worden herkend. Dit kan op een even eenvoudige manier als tekenen op een tablet. Vervolgens worden door de AI de gegevens gewaardeerd en wordt een model gegenereerd dat Weller samen met zijn collega's stap voor stap optimaliseert.

"Enkele trainingsbeelden zijn voldoende om een werkend AI-model uit te werken", zegt Weller. "Zodra we tevreden zijn met het model, integreren we het in de productielijn en testen we het geheel met ons reëel component." Hiervoor gebruiken we de nieuwe AI-filteroptie voor VisionLine Detect. Dit filter verbetert de kenmerkendetectie van VisionLine Detect en zorgt voor een nog nauwkeuriger onderscheid tussen de relevante beeldbereiken en elementen zoals inrichtingen, verontreinigingen en reflecties. "Het onderscheid tussen VisionLine Detect met en zonder AI-filter wordt hier bijzonder duidelijk", stelt Weller. "Het AI-filter maakt het beeld binair, presenteert de voorstelling dus uitsluitend in zwart en wit. Het herkende component wordt wit terwijl het omliggende bereik zwart wordt voorgesteld. Op deze manier konden de algoritmen voor randherkenning het te detecteren lasbereik probleemloos identificeren."

AI versnelt de procesontwikkeling

"De uitbreiding van VisionLineDetect naar EasyModel AI en het AI-filter vereiste alleen het activeren van de optie", aldus Weller. Tijdens de inbedrijfstelling van de preserie-installatie werden Weller en zijn collega's door TRUMPF-experten begeleid door de verschillende processtappen van EasyModel-AI. "Als na een of twee uur hadden we een eerste resultaat", vertelt Weller. Deze gebruikseenvoud is voor Weller een onmiskenbaar voordeel. "Ook als de serie loopt, zullen er nu en dan aanpassingen nodig zijn. En dan is het de beurt aan de lokale collega's". "Daarom is het goed dat het systeem werkt volgens het principe 'What You See Is What You Get'. Ook niet-IT'ers zullen dit heel snel begrijpen."

In de preserie-ontwikkeling ligt de focus op tijdwinst. "Het EasyModel AI zorgt voor een hoger tempo. Voor een goed resultaat hebben we niet langer dagen nodig. Een paar uur is voldoende en ook het trainen spaart heel wat tijd uit", stelt Weller. En omdat het technologietrio EasyModel AI, AI-filter en VisionLine Detect zo eenvoudig te gebruiken is, past Weller het ook steeds vaker toe voor kleine series en prototypen. "Dat was vroeger veel te omslachtig", stelt hij. Nu bekijken Weller en zijn collega's waar deze nieuwe oplossing in de onderneming nog kan worden toegepast. "Ik zie veel potentieel overal waar met een krappe tolerantie veel laspunten moeten worden bediend. Dat gaat met AI gewoon veel sneller."