Oplossingen

Voor de vereiste flexibiliteit bij markeertaken zorgt bij MED-EL sinds 2004 de markeerlaser - eerst een TRUMPF Vectormark VMC4. Daarvoor zorgden externe dienstverleners voor het markeren van de onderdelen. Op den duur was dat te langzaam en niet flexibel genoeg. Christoph Fankhauser, Deputy Group Leader, Manufacturing External Devices bij MED-EL, legt uit: "Vanwege wettelijke vereisten moeten we de opschriften steeds weer aanpassen." Wisselingen bij de materiaalkwaliteit vereisen bovendien vaak ook snel tegensturen met de laser, zodat de teksten nog steeds goed leesbaar zijn. "Als we dat eerst met een leverancier moeten overleggen, verliezen we teveel tijd." Daarvoor is het laserlabelen van de componenten te belangrijk. Met het eerste TruMark Station 5000 haalt het bedrijf in 2010 nog een installatie voor deze centrale productiestap in huis en houdt daarmee rekening met het belang en de hoge kwaliteit van de opschriften. We brengen hoofdzakelijk serienummers en machineleesbare UDI-codes aan op metalen en kunststof onderdelen. Bovendien symbolen zoals pijlen en opmerkingen die de gebruikers ondersteunen bij het hanteren", zegt Fankhauser.

Omdat veel van de opschriften zichtbaar zijn op het eindproduct, hecht MED-EL grote waarde aan uniforme letters. Een hoog contrast is daarvoor doorslaggevend, want deze garandeert een goede leesbaarheid. "En natuurlijk moeten de opschriften reproduceerbaar zijn", benadrukt Fankhauser. "De TruMark laser voldoet aan deze vereisten, ook op de kleinste componenten."

Realisatie

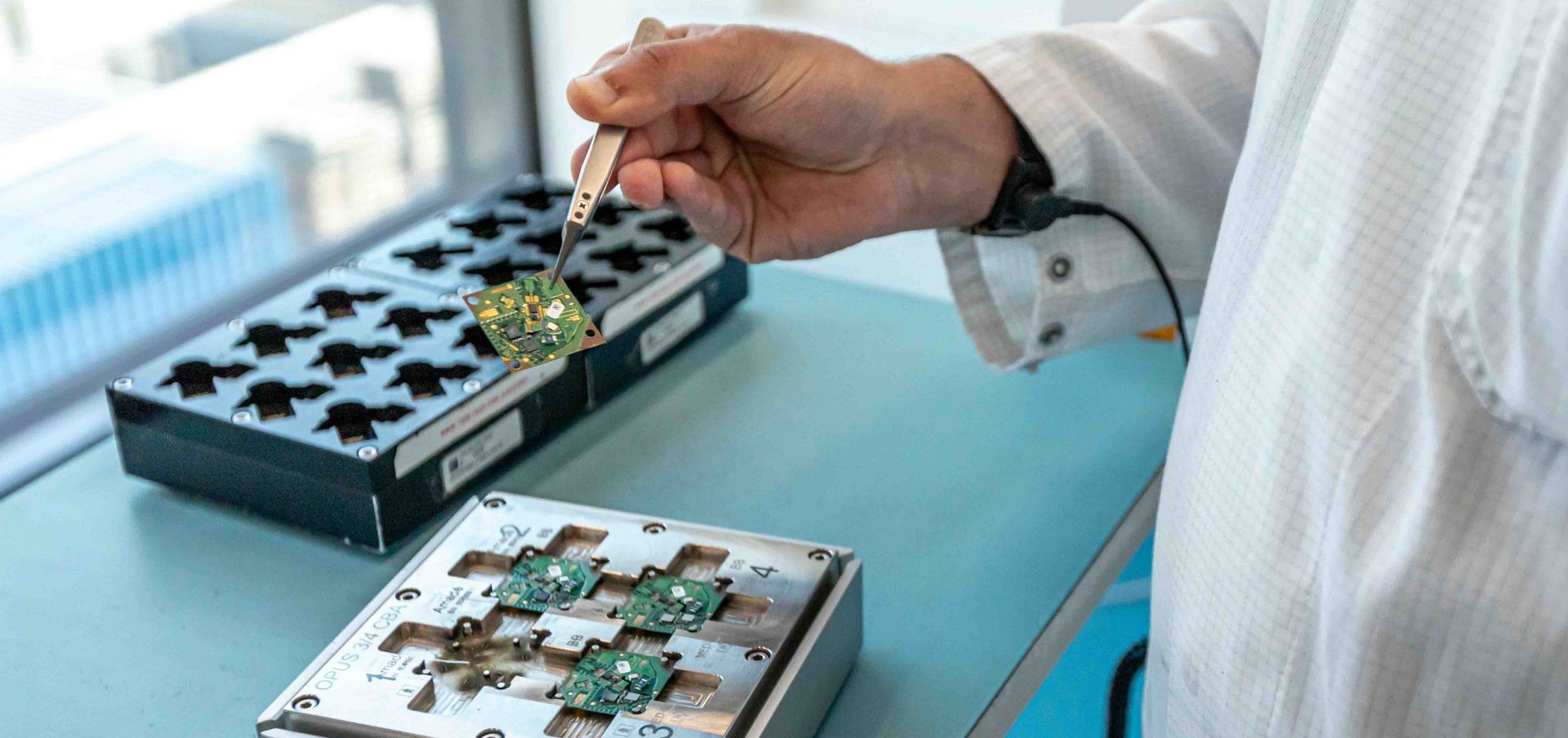

Op dit moment staan er in totaal drie TruMark Stations 5000 in de productiezone bij MED-EL - met de installatie worden implantaatcomponenten en externe systeemcomponenten en toebehoren gemarkeerd. Alle markeerstations werken met de lasers van de TruMark Serie 3000. "We hadden in het begin een groene laser in gebruik, ondertussen gebruiken we infrarood licht met 1064 nanometer golflengte, omdat die zeer flexibel kan worden ingezet", zegt Fankhauser.

Met de markeerlasers markeert MED-EL componenten van kunststof, maar ook de metalen behuizingen van de implantaten. Deze zijn gemaakt van titanium, sommige componenten ook van platinum-iridium. De grootste uitdaging vormt echter het markeren van kunststof onderdelen. "We hebben gewoon een enorm aantal producten met meer dan 1.000 verschillende artikelen, doe we voorzien van individuele productcodes en serienummers", legt Fankhauser uit. Bij het grootste aantal verschillende componenten die we bij leveranciers inkopen, kunnen er bij afzonderlijke charges bovendien verschillen in de materiaaleigenschappen zijn. Het productieteam moet de laserparameters daar steeds weer op afstemmen. "Tegelijkertijd hebben we natuurlijk heel weinig ruimte op de componenten en moeten toch de machineleesbaarheid van de opschriften garanderen. Dat is niet altijd gemakkelijk." Met de combinatie van gebundelde expertise en de precieze TruMark markeerlasers als gereedschap neemt het geëngageerde team echter ook deze horde.

In de serieproductie gebruikt MED-EL de TruMark laser overigens ook voor het vlakstansen van platines. "We zijn dol op testen en proberen veel uit", zegt Fankhauser. "Met de lasers labelen we bijvoorbeeld prototypes en voeren samen met de ontwikkelingsafdeling snij- en markeertesten uit op veel verschillende materialen." Voor zijn collega Dietmar Köll maakt deze spirit MED-EL: " Ook na al die jaren zijn de structuren niet ingesleten. We werken continu aan nieuwe ontwikkelingen en kunnen dingen bewegen en veranderen."