Produkcja seryjna nie działa bez ekspertów takich jak Daniel Weller i jego współpracownicy w ElringKlinger AG. Opracowują i testują wszystkie procesy produkcyjne na maszynie przedseryjnej, a następnie muszą przenieść je w sposób bezbłędny i w pełni powtarzalny na linie produkcyjne w jednej z 40 lokalizacji ElringKlinger na całym świecie. Ich praca jest niezbędna, ale kosztowna: za każdy dzień pracy nad rozwojem należy zapłacić pieniędzmi, które pojawiają się na koncie tylko wtedy, gdy działa produkcja seryjna. Weller i jego zespół muszą pilnować, aby tak zwana faza Ramp-up dla linii produkcyjnych była jak najkrótsza. Pożądane jest każde narzędzie, nadające tempo pracom rozwojowym. Dlatego Weller słuchał uważnie, gdy podczas wizyty w centrum aplikacji laserowych TRUMPF usłyszał o EasyModel AI.

„Asystent programisty oparty na AI był wtedy w ostatniej fazie rozwoju, ale wiedziałem, że może być dla nas interesujący”, wspomina Weller, specjalista ds. technologii łączenia w dziale biznesowym Battery Technology, ElringKlinger AG. I jak to czasem bywa: zaraz po tym ElringKlinger otrzymał zlecenie na produkcję seryjną innowacyjnego systemu kontaktowania ogniw, do którego warto było skorzystać z EasyModel AI.

Inteligentne rozwiązanie do złożonych wymagań

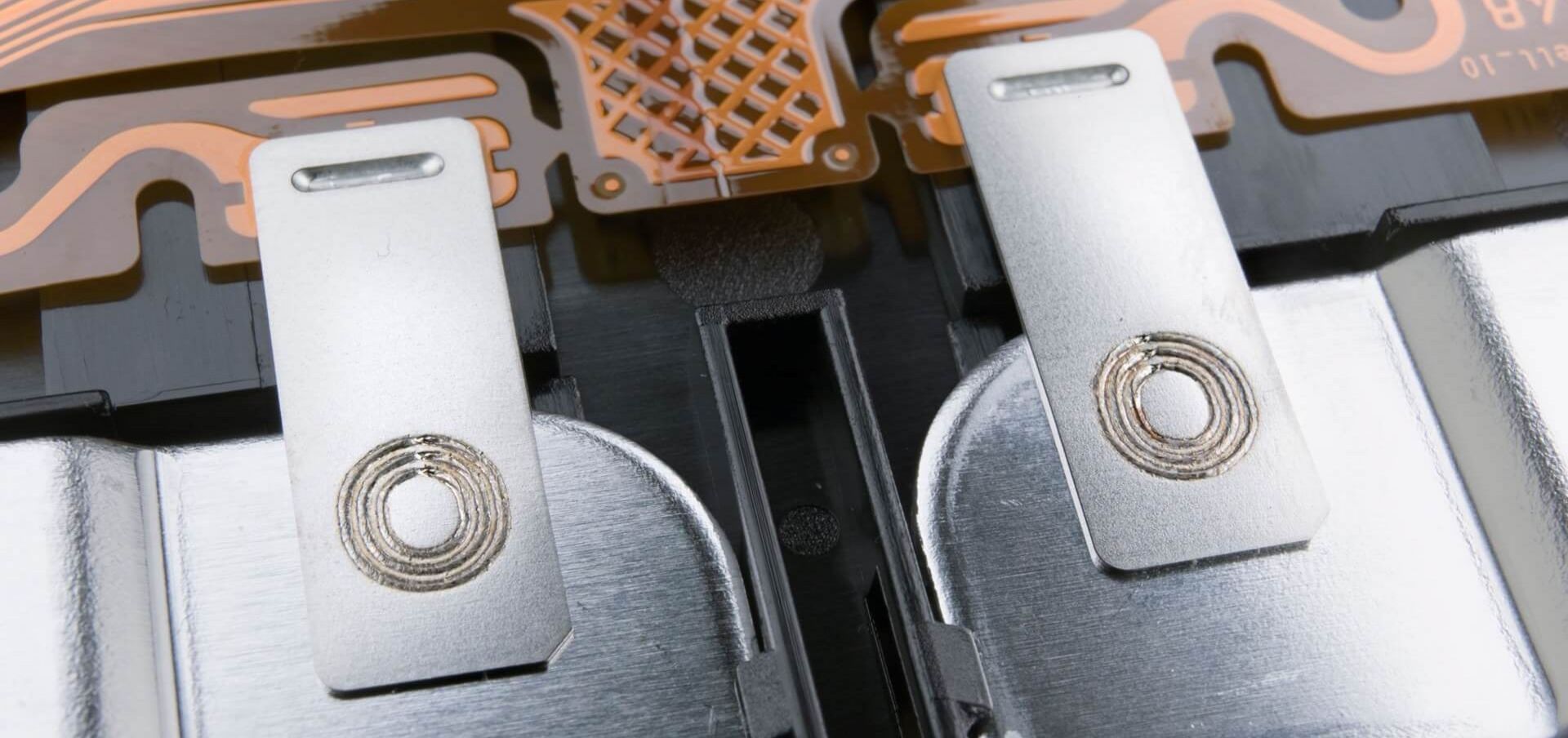

ElringKlinger AG jest globalnym, niezależnym dostawcą dla przemysłu motoryzacyjnego. Firma dostarcza innowacyjne rozwiązania do wszystkich rodzajów napędu – zarówno do samochodów osobowych, jak i pojazdów użytkowych. Do napędu elektrycznego ElringKlinger produkuje od lat systemy kontaktowania ogniw (ZKS). Ten ważny komponent zestawów akumulatorów do pojazdów elektrycznych łączy poszczególne ogniwa akumulatora w jedną całość, tworząc w ten sposób warunki do przenoszenia energii elektrycznej z akumulatora do odbiornika. ZKS przekazuje ponadto dane pomiarowe dotyczące stanu napięcia i temperatury przez pasma przewodów do systemu zarządzania akumulatorem. W produkcji seryjnej tego ważnego komponentu obowiązuje strategia zera błędów. Do tej pory normą były konstrukcje akumulatora modul-to-pack. Ogniwa akumulatora są najpierw łączone w moduły i integrowane w obudowie akumulatora. Wymagane do tego ZKS mają około 600 mm długości i 10–20 pozycji punktu spawania, które laser musi rozpoznać w produkcji seryjnej i połączyć z najwyższą precyzją.

„Wymagania zmieniły się w międzyczasie”, opowiada Weller i wyjaśnia: „W nadchodzącej generacji pojazdów stosowane będą konstrukcje Cell-to-Chassis, w których ogniwa akumulatora są wstawiane bezpośrednio do obudowy akumulatora, zamiast podziału na kilku modułów. Akumulator nie jest odrębnym elementem mocowanym do karoserii, ale częścią karoserii i tworzy podłoże pojazdu. Pozwala to oszczędzić miejsce i wagę, zwiększa gęstość energii i upraszcza konstrukcję. Wymaga jednak precyzyjnej produkcji komponentów”. Zastosowanie znajdują tu ZKS liczące około 50 punktów zgrzewania, przy czym produkt ma około dwóch metrów długości, ale jedynie 20 mm grubości. „Opracowanie do tego stabilnego i wydajnego procesu produkcji seryjnej z krótkimi czasami cyklu wcale nie jest takie proste”, mówi Weller.

Proste i ustandaryzowane wykrywanie

Do tej pory firma ElringKlinger AG wykorzystywała program obróbki obrazów TRUMPF VisionLine Detect z ustawianiem oświetlenia w zależności od pozycji. Umożliwiło to wykrywanie poszczególnych pozycji poprzez zmianę ustawień oświetlenia. Proces ten musiał być jednak przeprowadzany indywidualnie i w zależności od pozycji w polu obróbki, aby skompensować zależne od położenia odbicie powierzchni elementu. Jest to czasochłonny proces iteracyjny, który może zależeć od wielu czynników i musi być przeprowadzany indywidualnie dla każdej pozycji elementu. „Dzięki modelom wygenerowanym przez EasyModel AI i wynikającym z nich filtrom to skomplikowane ręczne dopasowywanie procesów stało się prostym standardowym przebiegiem”, mówi Weller.

Bez umiejętności programisty do optymalnego wyniku

EasyModel AIto asystent programisty z zerowym kodem, dzięki któremu nawet użytkownicy bez wiedzy programistycznej mogą tworzyć i trenować niestandardowe modele AI oparte na obrazach. „Tak jak do tej pory za pomocą VisionLine Detect tworzymy nagrania obrazów obszarów elementów, w których znajdują się punkty zgrzewania. Za pomocą funkcji Drag and Drop wczytujemy je do narzędzia EasyModel AI, do którego można przejść za pomocą MyTRUMPF”, wyjaśnia Weller. Po utworzeniu projektu Weller i jego współpracownicy zaznaczają na obrazach za pomocą narzędzia do znakowania punkty zgrzewania, które powinny zostać rozpoznane. Jest to bardzo proste, tak jak rysowanie na tablecie. Następnie AI analizuje dane i oblicza model, który Weller i jego współpracownicy mogą stopniowo optymalizować.

„Wystarczy kilka obrazów treningowych, aby utworzyć sprawny model AI”, mówi Weller. „Gdy tylko model jest zadowalający, integrujemy go w linii produkcyjnej i testujemy na prawdziwym elemencie”. W tym celu stosowana jest opcja filtra AI do VisionLine Detect. Filtr ten poprawia rozpoznawanie cech VisionLine Detect i jeszcze bardziej precyzyjnie rozróżnia istotne obszary obrazu i elementy, takie jak mechanizmy, zabrudzenia czy odbicia. „Różnica między VisionLine Detect z filtrem AI i bez jest tu szczególnie wyraźna”, podkreśla Weller. „Filtr AI binaryzuje obraz – tworzy widok wyłącznie w kolorze czarnym i białym. Rozpoznany element jest biały, natomiast otaczające obszary są przedstawiane na czarno. Pozwala to algorytmom rozpoznawania krawędzi na bezproblemową identyfikację obszaru spawania”.

AI nadaje tempo opracowywaniu procesu

„Rozbudowa VisionLineDetect do EasyModel AI i filtra AI wymagała jedynie odblokowania opcji”, opowiada Weller. Podczas uruchomienia systemu przedseryjnego eksperci TRUMPF towarzyszyli Wellerowi i jego współpracownikom w kolejnych krokach procesu EasyModel AI. „Po jednej lub dwóch godzinach mieliśmy nasz pierwszy wynik”, opowiada Weller. Ta łatwość zastosowania jest dla Wellera wyraźną zaletą. „Nawet gdy produkcja seryjna już trwa, od czasu do czasu konieczne będzie jej dostosowanie. Wtedy muszą zająć się tym współpracownicy w poszczególnych zakładach”, mówi. „Dobrze, jeśli system działa na zasadzie «what-you-see-is-what-you-get»”. Jest to łatwe do zrozumienia także dla osób niebędących programistami”.

Najważniejszą częścią rozwoju produkcji przedseryjnej jest zysk czasu. „EasyModel AI nadaje tu tempa. Aby osiągnąć dobre wyniki w rozpoznawaniu cech, nie potrzebujemy już dni, ale godzin. Także trening pozwala zaoszczędzić mnóstwo czasu”, mówi Weller. A ponieważ trio technologiczne EasyModel AI, filtr AI i VisionLine Detect jest tak proste w użyciu, Weller korzysta z niego także w przypadku małych serii i produkcji prototypów. „Do tej pory było to zbyt pracochłonne”, uzasadnia. Teraz Weller i jego współpracownicy sprawdzają, w którym miejscu w firmie można jeszcze zastosować nowe rozwiązanie. „Widzę ogromny potencjał wszędzie tam, gdzie konieczne jest ustawienie wielu punktów zgrzewania w wąskich tolerancjach. Dzięki AI dzieje się to po prostu szybciej”.