アーク溶接 (MIG/MAG溶接) の技術的基礎

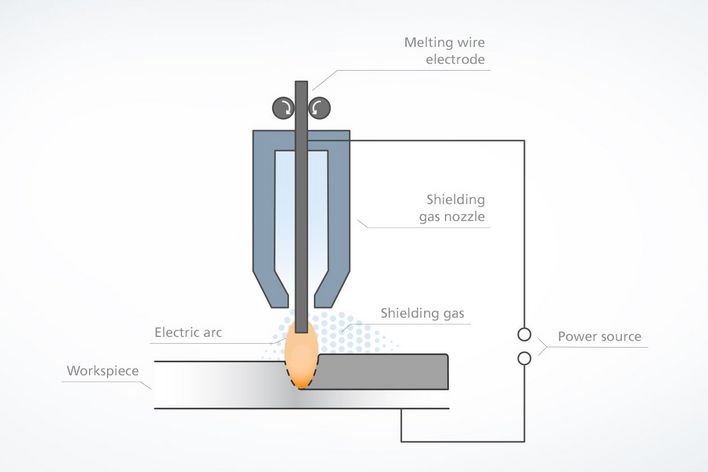

アーク溶接では、溶接に必要となる高温を電流で発生させます。 加工品と溶接ワイヤ (電極) に電圧を印加すると、これらの2つの極の間にアークが発生します。この方法により、加工品の接合部分に溶液が形成されます。MIG/MAG溶接では、溶接ワイヤが連続的に溶けて、その後も押し出されます。 溶接シームの酸化を防ぐためには、保護ガスが使用されます。そのため、このアーク溶接プロセスは金属保護ガス溶接とも呼ばれています。

アーク溶接 (手動の場合電気手動アーク溶接ともいう) は、融接プロセスの一つで、金属加工品の溶接に使用します。この溶接プロセスでは、電源からアークを発生させます。この際、強い熱が発生し、接合部の金属が溶け出します。

TRUMPFでは、アーク溶接、特にMIG溶接及びMAG溶接向けに、CE認証に合格しTÜV認定済みの完全かつ安全な溶接セルを提供しています。これらのセルでは、直感的な操作やプログラムが可能であるだけでなく、手動溶接プロセスよりも大幅に生産性が向上します。包括的なテクノロジテーブル (材料、板厚、溶接シームの種類など多くのアプリケーションに関する溶接パラメータを含む) によって、機械オペレータはすぐに作業を開始できます。

アーク溶接では、溶接に必要となる高温を電流で発生させます。 加工品と溶接ワイヤ (電極) に電圧を印加すると、これらの2つの極の間にアークが発生します。この方法により、加工品の接合部分に溶液が形成されます。MIG/MAG溶接では、溶接ワイヤが連続的に溶けて、その後も押し出されます。 溶接シームの酸化を防ぐためには、保護ガスが使用されます。そのため、このアーク溶接プロセスは金属保護ガス溶接とも呼ばれています。

MIG溶接とMAG溶接では、プロセスで使用するガスに違いがあり、MIG溶接 (金属不活性ガス溶接) の場合、アルゴンやヘリウムなどの不活性ガスを保護ガスとして使用します。MAG溶接 (金属活性化ガス溶接) では、CO2またはO2などの活性化ガスが添加されます。 ステンレススチームやアルミニウムは通常MIG溶接、軟鋼はMAG溶接となります。

プラズマ溶接、TIG溶接、レーザ溶接、電子ビーム溶接などの代替プロセスと比較すると、MIG溶接やMAG溶接は製造企業にメリットを提供します。

溶接シームの隙間は追加材料で埋めることができるため、例えばレーザ溶接よりもコンポーネント公差が大幅に大きい場合にも対応できます。

溶接シームを適切に準備すれば、最大板厚が30 mmまでの分厚い材料を加工することができます。

例えば、隅肉シームのA寸法として材料を追加すると、強度を確保することができます。

アーク溶接は非常に一般的なプロセスであるため、それをサポートする規格やガイドラインも多数存在します。

動画では、TruArc Weld 1000が複雑な軟鋼製のパイプデザインを接合している様子をご覧いただけます(MAG)。

ボリュームのあるコンポーネントも、溶接セルで簡単に溶接できます。

TruArc Weld 1000とテクノロジパッケージ「CMT溶接」を併用すると、薄い材料の場合に加工安全性を向上と溶接スパッターの減少が保証されます。