課題

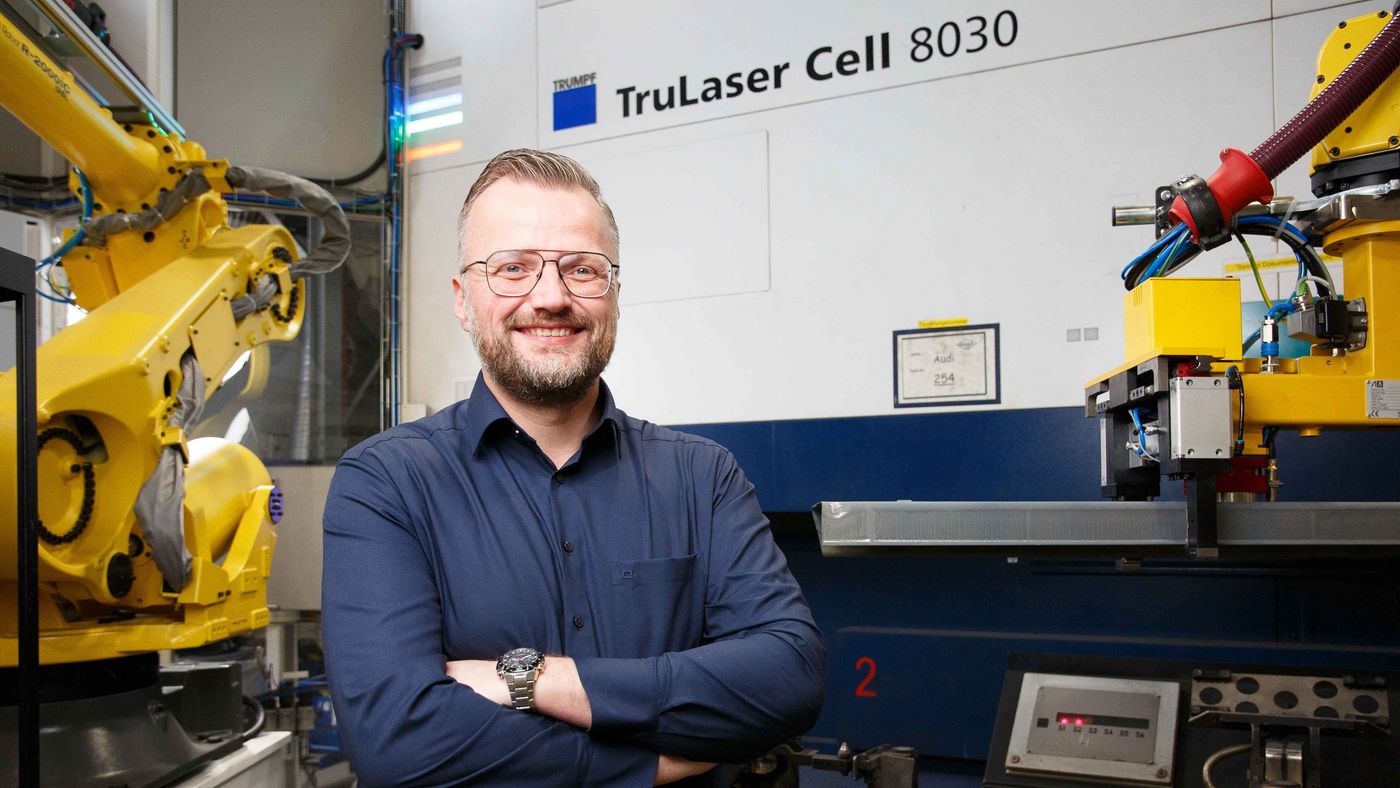

自動車部品サプライヤーGEDIAでは、多種多様なサイズのボディ部品を製造しています。このように製品の幅が広いため、生産では高い柔軟性が求められます。多くの場合、経済的に有意義なオートメーションは困難です。サイドメンバーの大量生産を受注したことで、GEDIAではようやくオートメーションに向けて青信号が灯りました。「初期計画後、この一品目で、少なくとも2台のレーザの稼働率が100パーセントになることが判明しました。オートメーションに必要なコンテナは、お客様が供給してくださったので、完璧な前提条件が整ったのです」と、GEDIAのパスカル・カウフマン生産部長は述べています。 個数に加えて、サイドメンバーの重量と寸法も、自動加工を後押ししました。重さ約8キログラム、長さ約1.80メートルのこの部品は、従業員にとって取り扱いにくかったためです。

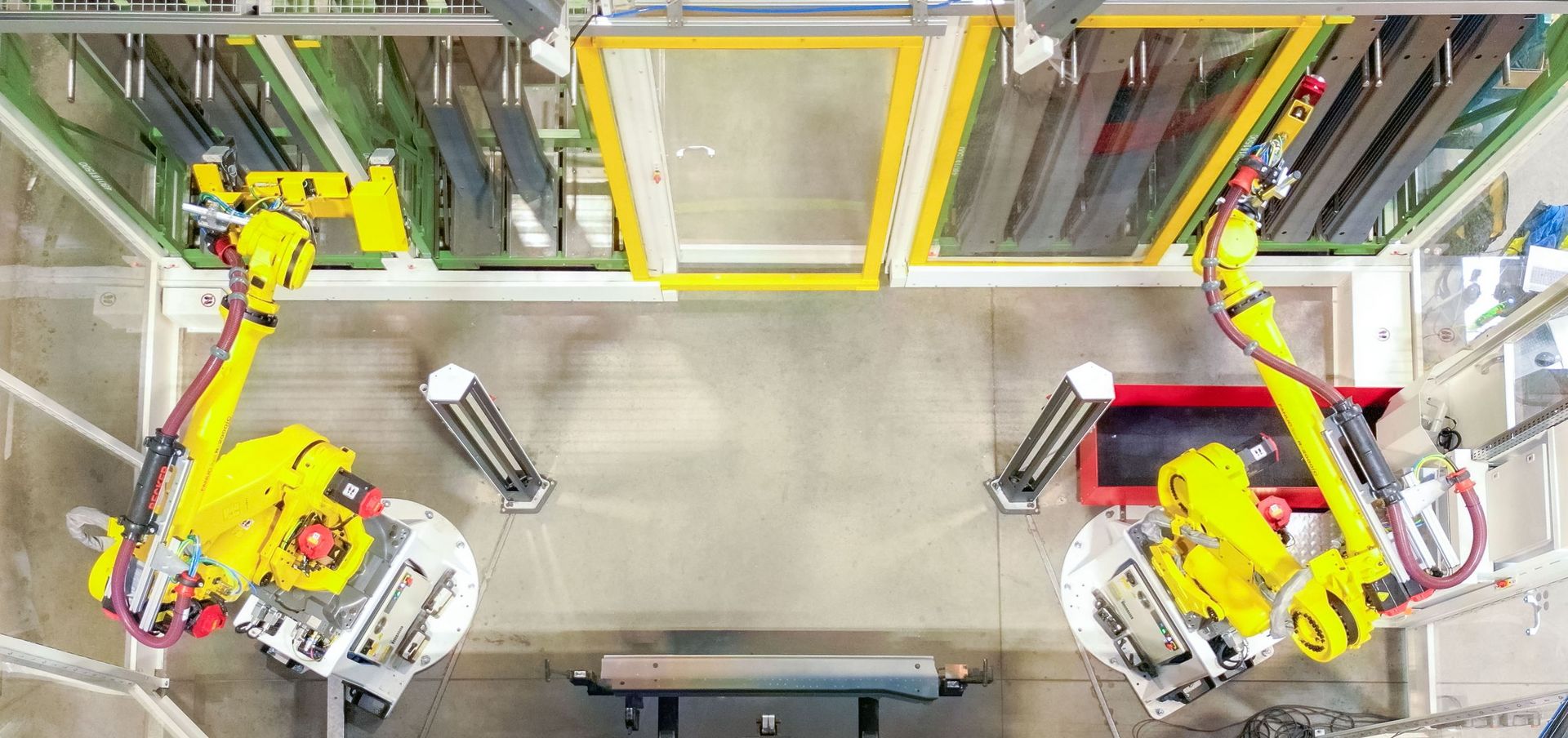

カウフマン部長と、マシン・建物管理部門のビョルン・ミュラー投資財プロジェクトリーダーは、TRUMPFに問い合わせました。そして、TRUMPFのエキスパートと、ソリューションパートナーAutom8のスペシャリストとの共同ワークショップで、完全自動型プロセスに求めるものを洗い出しました。「重要なポイントのひとつが、コンテナ管理でした」とミュラープロジェクトリーダーは切り出して、こう付け加えています。「自動プロセスでは特殊なコンテナが必要ですが、購入費用が高く、ハンドリングと保管も経済性に悪影響を及ぼしてしまいます。」また、適切なカメラシステムによる品質保証と、精巧なグリッパーテクノロジーも議題に上がっていました。 「大抵の熱間成形部品はすり鉢形で、表面がざらついています。レーザで更に加工するために、この部品は積み重ねられますが、その自動把持は、そして特にそれをひとつずつ取り出すことは、些細なことではありません」とミュラープロジェクトリーダーは述べています。 それに加えて、オートメーションに利用できるスペースは非常に限られていました。

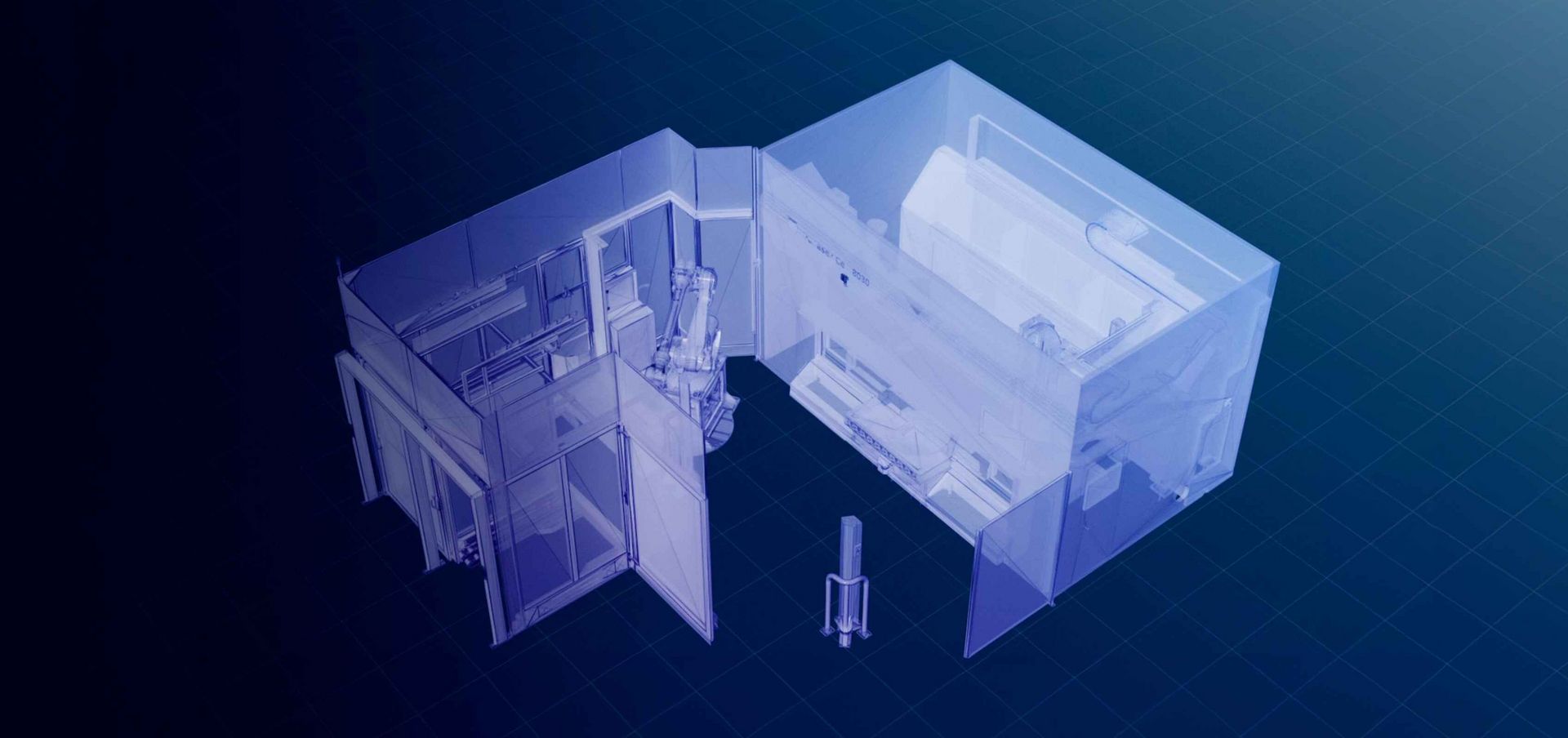

TRUMPFとAutom8が考案したコンセプトは、納得がいくものでした。具体的には、既存のTruLaser Cell 8030のうち、2台にスマートなワンロボットオートメーションを装備したのですが、これは省スペース配置になっており、TruLaser Cell 8030を自動モードでも手動モードでも稼働することが可能で、GEDIAの生産現場でのスペースに完璧にマッチしていたのです。ですがその少し後に、生産個数が変化したことで、もう1台のTruLaser Cell 8030のオートメーションが必要になり、再び柔軟性が求められることになりました。ただしこの装置では、サイドメンバーの生産では稼働率が50パーセントにしか達しないため、困ったことになってしまったのです。最初の2つのオートメーションでの良い経験を受けて、カウフマン部長とミュラープロジェクトリーダーは、次の一歩を踏み出すことにしました。フルオートメーションを依頼して、サイドメンバーに加えて、それと寸法が同様のもうひとつの品目を、セットアップの大きな手間とオペレーターによる介入なしで、24時間365日生産できるようにしたのです。