解決策:高速レーザ粉体肉盛り

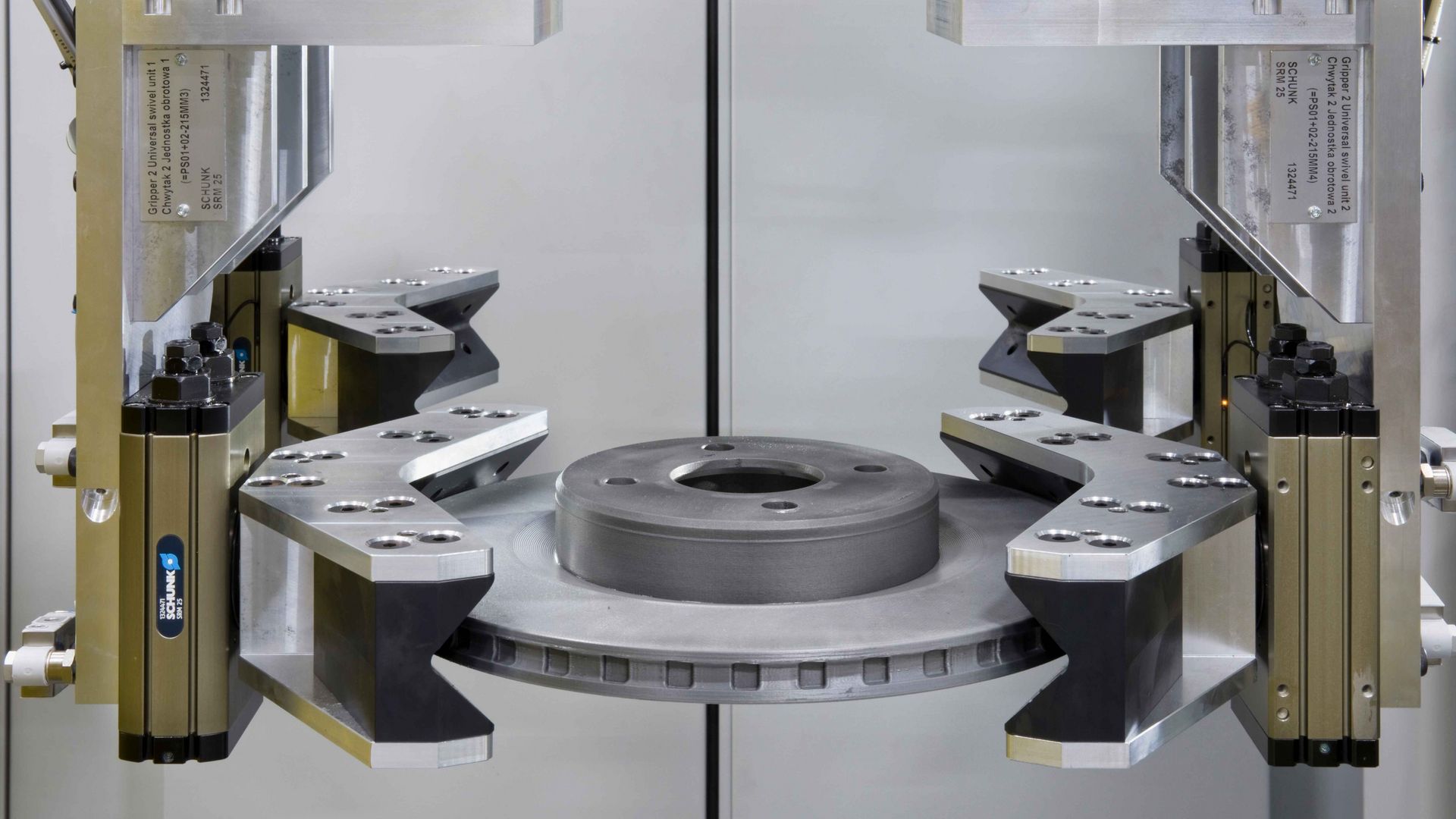

コーティング方法のうち、3種類はすぐに使い物にならないと判断されました。電気化学反応によるコーティングでは、発生する汚れが多すぎます。加熱によるコーティングでは、速度が遅すぎます。コールドガススプレーコーティングでは、コストが高すぎます。ロット取締役は、プロセスが清潔で、加工時間が短いことから、Highspeed Laser Metal Deposition(HS-LMD)と呼ばれる高速レーザ粉体肉盛りを採用することに決めました。この工法では、ノズルから金属粉末が上層に吹き付けられ、レーザ光によって溶融されることで、コーティングが施されます。具体的には、鋳鉄製の乗用車用ブレーキディスクが、レーザ光学ユニットと7つの粉末供給ノズルの下で回転します。NaCoatと呼ばれる高速レーザ粉体肉盛りセルが、2層のコーティングを施します。まずは、ステンレス製の厚さ0.1 mmの付着層が生成されます。その上に、カーバイド製の超硬粒子で満たされた厚さ0.2 mmの機能層が来ます。「しかし、鋳鉄はコーティングしにくい基材なのです。」なかなか付着しないため、大量の粉末が必要になります。「ですが、粉末はブレーキディスクの製造プロセスで、最終的には製造コストの60~70パーセントを占める存在なのです。従って、当社のマシンには高い粉末効率を実現することが、すなわち供給した粉末を出来る限り活用することが求められたのです。」

実行:粉末効率を高めるビームガイド

ロット取締役は次のように語っています。「当社はTRUMPFの開発部門と密接に協力しました。同部門のメンバーは、ビームガイドで二重の工夫を凝らして、粉末効率を最大限に高めることに成功したのです。」ビームガイドテクノロジーBrightLine Weldでは、レーザパワーがそれぞれ独立制御可能なコアゾーンとリングゾーンに分配されます。これは、シャワーヘッドのストレートとシャワーに似ています。これを利用することで、入り込むエネルギー量と熱量を最適に調整することができます。これはまず、ブレーキディスクで歪みがほとんど発生しないことにつながります。また、コーティングが大幅に薄くなるため、必要な粉末量も減ります。粉末消費量の削減に決定的な影響を及ぼした2番目のステップは、TRUMPFのバイフォーカルテクノロジーでした。この技術では、粉末が噴射される直前に、レーザ光の一部が鋳造品を少し加熱します。これにより、粉末がまずは跳ね返って不良品になる代わりに、粉末がすぐに問題なく付着するようになります。このマシンは、パウダーコーティングプロセス中に粉末の最大94パーセントを活用します。これはNagelにとって、Euro 7規制に適合し、ほとんど摩耗しないブレーキディスクを経済的に製造する方法を生み出したことを意味しています。