半導体製造での最も重要なレーザアプリケーション

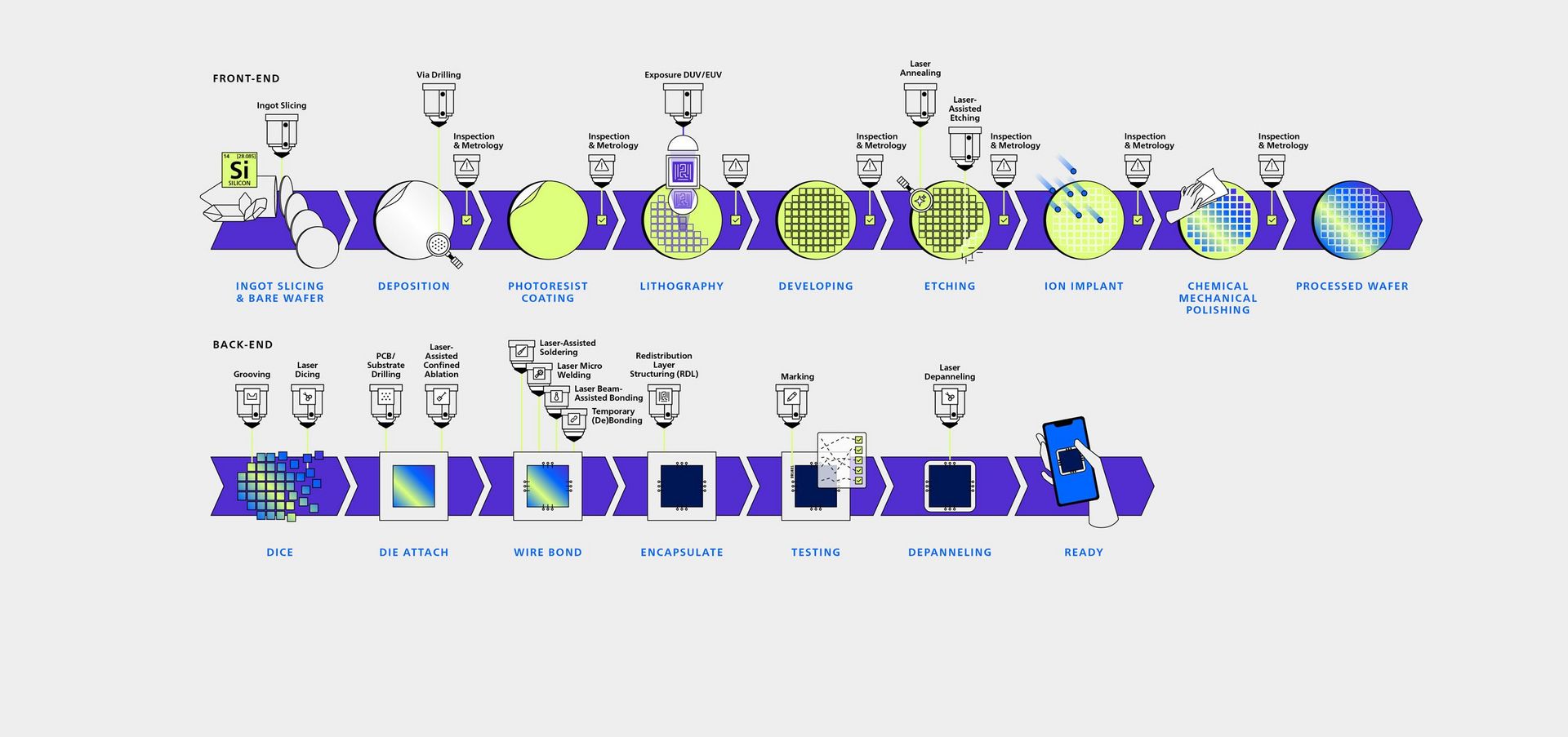

このインフォグラフィックでは、半導体製造におけるレーザテクノロジーの主要な役割が、シリコン結晶からマイクロチップの完成に至るまで分かりやすく紹介されています。フロントエンドでは、レーザプロセスがスライシング、露光、エッチング、ドーピングやウェーハの平坦化に使用されているほか、正確なレーザ計測によって品質が保証されています。バックエンドでは、レーザがチップのダイシング、接続、ストラクチャリングやマーキングを可能にしています。このグラフィックでは、チップメーカーが多数の工程でレーザをツールとして使用して、最高レベルの精度、効率と品質を実現できることが明快に示されています。

1. インゴットスライシング

レーザでシリコン単結晶を、材料をいたわりながら極薄のウェーハにスライスします。

2. ビア穴あけ

レーザ光線で、絶縁体層と半導体層に微細な貫通電極(ビア)をあけます。これにより、3Dチップの回路層の垂直接続などが可能になります。

3. DUV/EUV露光

深紫外線(DUV)または極端紫外線(EUV)を露光プロセスに向けて用意するには、レーザが必要になります。

4. レーザアニーリング

数ナノ秒にわたって、レーザでウェーハの表面に近い領域を選択的に加熱します。これによって結晶構造を修復し、ドーパントを活性化します。

5. レーザアシストエッチング

レーザで特定の領域を加熱して、そこの局所的なエッチングを加速します。これは、形状が複雑な場合に特に役立ちます。

6. 検査&計測

非接触のレーザ測定・不良検出によって、工場のほぼすべての作業ステップ後に品質と工程管理が保証されます。

7. グルービング

レーザでウェーハ材または基材に精緻な溝(グルーブ)を切り込みます。これにより、後続のダイシングでの機械的負荷が低下し、歩留りが高まります。

8. レーザダイシング

レーザ光線でウェーハを個々のチップ(ダイ)に、小片を発生させることなく切り分けます。レーザ加工法は、極薄のウェーハで特に頻繁に使用されています。

9. PCB/基材穴あけ

特に密集したコンポーネントでの電気接続用に、レーザでプリント基板と基材に微細な穴をあけます。

10. レーザアシスト局所的アブレーション

レーザで表面の材料を狙い通りに除去して、例えばアクセスしにくい接点を露出させます。

11. レーザアシストソルダリング

レーザで極小のはんだ接合点を加熱して、チップと基板を接合します。

12. レーザマイクロ溶接

極細のワイヤーをレーザ光線で局所的に溶融して、接点を溶接します。

13. レーザビームアシストボンディング

レーザで意図的に入熱することで、チップと基材またはハウジングの熱圧着を準備します。

14. 仮(デ)ボンディング

加工中に、チップと基板を仮接合(ボンディング)または仮剥離(デボンディング)する必要がありますが、それをレーザでサポートします。

15. 再配線層形成(RDL)

信号をチップから外部に伝える薄い金属層(再配線層)をレーザで形成して、複数のチップを相互に接続します。

16. マーキング

マーキングレーザでシリアル番号、Data Matrix Codeやロゴをチップやハウジング上に施します。

17. レーザデパネリング

レーザ光線で、個々のチップ、モジュールまたはプリント基板コンポーネントをそれより大きいアセンブリー(パネル)から分離します。