De glanzend witte vloer reflecteert het licht van de ledverlichting. De CNC-machines staan in het gelid als ruimteschepen op een lanceerinrichting, gereed voor vertrek. Binnenin hen worden hardmetalen blanco's zorgvuldig gekoeld door permanent vers bereid koelmiddel, en omgevormd in schitterende gereedschappen. Ze verlaten de productieruimte pas als de machine de laatste micrometer materiaal precies volgens plan heeft verwijderd.

Wat bij Horn de productiehal verlaat, moet voldoen aan de vereisten van een Zwitserse horlogemaker, de medische techniek of de lucht- en ruimtevaartindustrie. Het in 1969 door Paul Horn opgerichte bedrijf heeft wereldwijd naam gemaakt op gebied van precisiegereedschap voor veeleisend verspanen. Anders gezegd: er zijn maar weinig bedrijven die zo goed materiaal tot de laatste µ nauwkeurig kunnen verwijderen als Horn.

Leergeld betalen

Umso verwunderlicher scheint es, in diesem Unternehmen eine Maschine vorzufinden, deren Stärke genau das Gegenteil ist. Denn im ersten Stock im Tübinger Werk 2 perfektioniert Horn seine Kompetenzen in der Additiven Fertigung mit einem 3D-Drucker von TRUMPF. In der TruPrint 3000 von TRUMPF transformieren zwei 500 Watt Laser rund um die Uhr die Ideen der Entwickler und Konstrukteure aus feinstem Metallpulver in die Realität.

„Nur wer Neues wagt, kann dazulernen“, sagte der kürzlich verstorbene Geschäftsführer von Horn, Lothar Horn 2019 in einem Interview. Matthias Luik, seit 2010 Leiter Forschung und Entwicklung des Unternehmens nimmt den Ball auf: „Wer die Technologieführerschaft in einem Bereich für sich proklamiert, der darf sich vor neuen Technologien nicht verschließen.“ Und so war es für die Experten für Präzisionswerkzeuge selbstverständlich, 2018 einen eigenen Bereich für Additive Manufacturing (AM) in der Tübinger Zentrale zu schaffen, um die Grenzen und Möglichkeiten des 3D-Drucks auszuloten. „Das Know-how für Werkstoffe und Materialien hatten wir bereits im Haus, auch das verwendete Pulver können wir selbst analysieren“, erklärt Matthias Luik. „Für alles andere haben wir auch Lehrgeld bezahlen dürfen.“ Aus seinem Mund klingt selbst das noch euphorisch – „aus Fehlern lernen“ ist bei Horn Teil der Unternehmenskultur.

Des te verwonderlijk lijkt het om in dit bedrijf een machine te vinden waarvan het sterke punt exact het tegendeel is. Want op de eerste verdieping in de Tübinger fabriek 2 perfectioneert Horn zijn competenties in additive manufacturing met een 3D-printer van TRUMPF. In de TruPrint 3000 van TRUMPF transformeren twee lasers van 500 Watt de klok rond de ideeën van de ontwikkelaars en constructeurs uit het fijnste metaalpoeder in de realiteit.

"Alleen wie iets nieuws probeert kan bijleren", zei de recent overleden bedrijfsleider van Horn, Lothar Horn in 2019 in een interview. Matthias Luik, sinds 2010 directeur onderzoek en ontwikkeling bij het bedrijf neemt de bal op: "Wie technologisch leiderschap in een branche zegt te hebben, mag zich niet afsluiten voor nieuwe technologieën." En zo was het voor de experts in precisiegereedschap vanzelfsprekend om in 2018 een eigen gedeelte voor additive manufacturing (AM) te maken in de Tübinger centrale, om de grenzen en mogelijkheden van 3D-printen op te zoeken. "De kennis van grondstoffen en materialen hadden we al in huis, ook het gebruikte poeder konden we zelf analyseren", verklaart Matthias Luik. "Voor al het andere moesten we ook leergeld betalen." Uit zijn mond klinkt zelfs dat nog euforisch - "van fouten leren" is bij Horn onderdeel van de bedrijfscultuur.

Matthias Luik (links), directeur onderzoek en ontwikkeling bij Horn, met het AM-team: dr. Konrad Bartkowiak (midden), manager van de afdeling additive manufacturing en Michael Schäfer (rechts) constructeur voor additive manufacturing en hoofdverantwoordelijke operator van de nieuwe TRUMPF installatie bij Horn.

Niet naar tevredenheid

Al na drie jaar intensieve tests en nauwgezette aanpak met poeders, procesparameters, printprocessen en prototypeproductie, kwam de aanvankelijk gekochte machine van een andere fabrikant niet meer mee met de vereisten van het AM-team. Er moest een nieuwe komen. Een gestructureerde benchmarktest van een half jaar, inclusief duurtest, beoordeling van servicekwaliteit en communicatie bracht Horn uiteindelijk bij TRUMPF. "Dat ding loopt gewoon", vertelt dr. Konrad Bartkowiak, manager van de afdeling additive manufacturing bij Horn en looft de robuustheid en consistente kwaliteit van de installatie. De lage uitvaltijden en de processtabiliteit van de TruPrint 3000 lijken bovendien een positieve invloed te hebben op de work-lifebalance van het AM-team: "Sinds we met de TruPrint 3000 werken, ga ik veel ontspannener het weekend in", vult Michael Schäfer aan - hij is constructeur voor additive manufacturing bij Horn en hoofdverantwoordelijke operator van de nieuwe TRUMPF installatie. In het verleden moest hij bij foutmeldingen of afgebroken bouwjobs speciale lagen aanbrengen, om de machine weer in gang te zetten.

Snel productief zijn

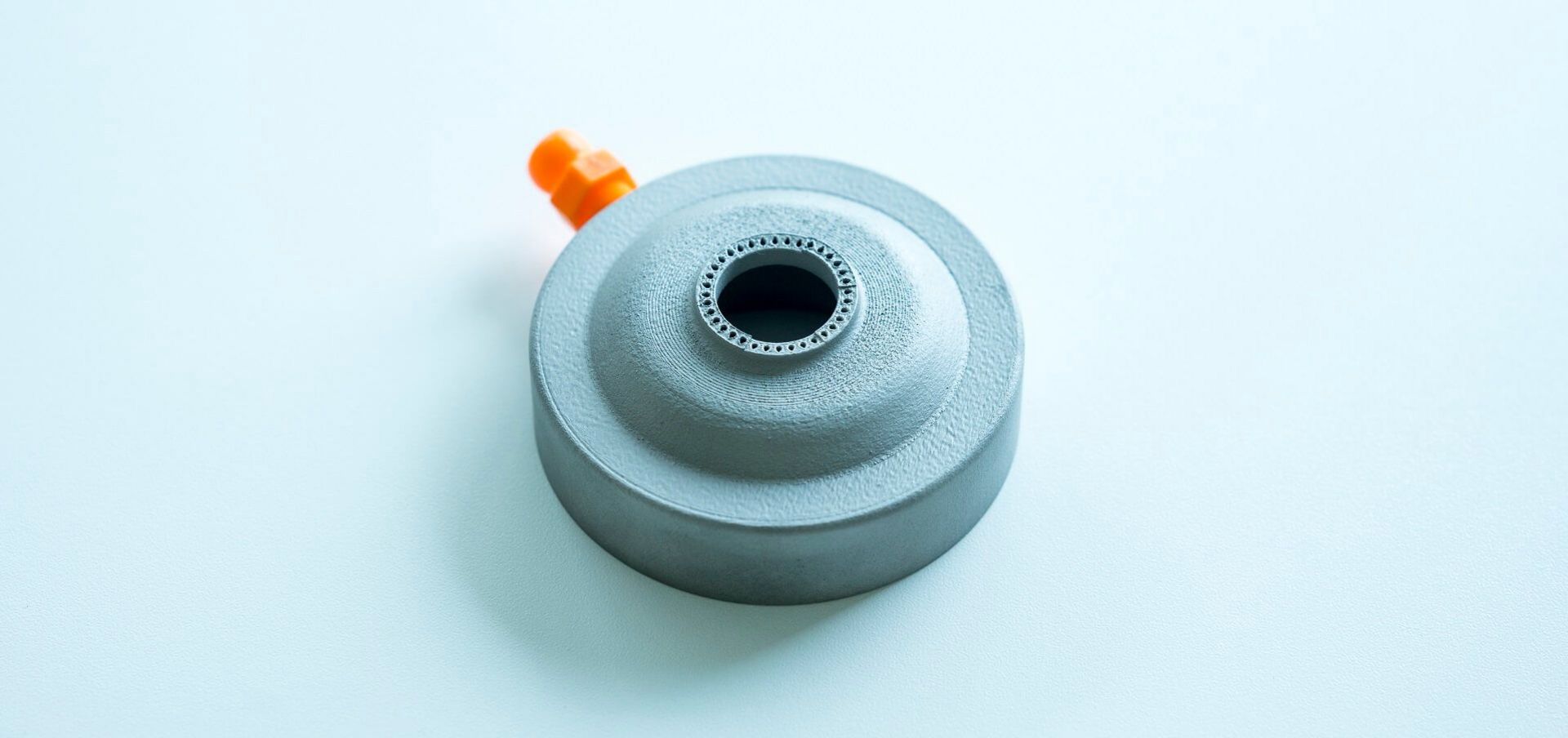

Sinds mei 2022 staat de "baby" van Bartkowiak en Schäfer in de productie, sinds september werkt het team productief met de installatie. In de eerste zeven maanden hebben ze meer dan 20 interne en externe projecten uitgevoerd: werk in opdracht voor klanten, prototypes voor de gereedschapscatalogus en componenten voor de productie-installaties om het maximale te halen uit de eigen machines. Zoals een koelmiddelsproeier voor een machine waarop de medewerkers werkstukken van binnen rondslijpen. Door de tientallen interne kanalen van de koelmiddelsproeier is een precieze en op de punt nauwkeurige koeling van slijpstift en werkstuk mogelijk. Het resultaat: de slijpstift gaat langer mee en de kwaliteit van het bewerkte werkstuk is hoger. "Met conventionele productiemethodes zou het component vanwege de zeer fijne interne structuren niet realiseerbaar zijn geweest", verklaart Matthias Luik.

Grenzen ontdekken

In de toekomst wil Horn het gebruik van de machine verder vergroten. Een prototype van een tot nu toe conventioneel geproduceerd draaigereedschap bevindt zich op dit moment in de testfase en zou al snel de sprong naar de productcatalogus van Horn kunnen maken. Dan staat niets nog een serieproductie in de weg. "De focus van onze AM-afdeling ligt momenteel echter niet op serieproductie", zegt ontwikkelings-chef Luik. "In eerste instantie gaat het ons erom met de installatie van TRUMPF de grenzen van technologische vooruitgang te verkennen die ons worden geboden door additive manufacturing. Dat is wat Horn uiteindelijk marktvoordeel en onze klanten beter gereedschap voor hun bedrijven brengt. Op gebied van prototype-ontwikkeling, gewichtsreductie en koeling zijn we momenteel de grootste voordelen van 3D-printen voor ons". In de toekomst wil het bedrijf ook in de hybride manufacturing van gereedschap stappen. Er wordt gedacht aan conventioneel geproduceerde gereedschapblanco's waarop de gereedschapskop met interne koelkanalen additive wordt geprint. Deze kan dan aansluitend met wisselplaten van verschillende snijmaterialen worden uitgerust. Daarnaast biedt Horn zijn klanten ook de productie van 3D-geprinte componenten met de volledige procesketen aan - inclusief volledige nabewerking.

Das erste additiv gefertigte Drehwerkzeug könnte schon bald das Sortiment der mehr als 25.000 Standardwerkzeuge von Horn erweitern.

Het eerste met additive manufacturing geproduceerde draaigereedschap zou al binnenkort het assortiment van meer dan 25.000 standaardgereedschappen van Horn kunnen uitbreiden.

Investeren in de toekomst

Dat additive manufacturing is gekomen om te blijven, staat bij Horn buiten kijf. De eigen AM-kroost trekt het bedrijf al aan met de eerste trainee-projecten op de TRUMPF installatie. En ook voor het geval dat de AM-zaken plotseling zouden exploderen heeft het bedrijf al voorzorgsmaatregelen getroffen: in fabriek 2 heeft Horn in de directe omgeving van de TruPrint 3000 nog voldoende ruimte vrijgehouden voor verdere additive manufacturingsystemen.