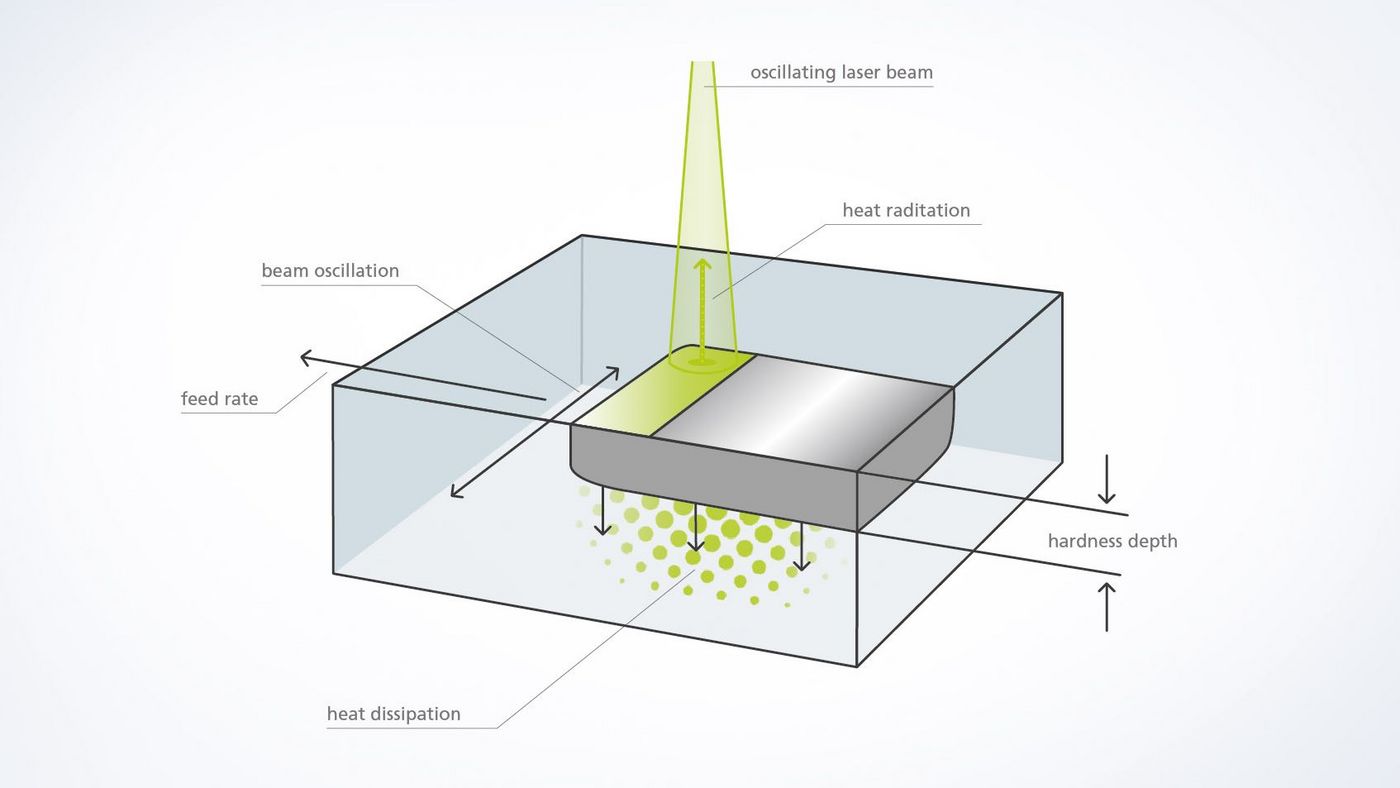

- Podczas hartowania laserowego warstwa wierzchnia przedmiotu obrabianego ze stali lub żeliwa jest podgrzewana do temperatury niewiele niższej od temperatury topnienia. Z reguły jest to 900–1400°C. Absorbowane jest ok. 40% wypromieniowanej mocy. Wyższa temperatura powoduje zmianę pozycji atomów węgla w strukturze metalu (zachodzi przemiana austenityczna).

- Po osiągnięciu zadanej temperatury promień lasera przesuwa się i dalej ogrzewa powierzchnię w zadanym kierunku.

- Gdy promień lasera przesuwa się dalej, gorąca warstwa uprzednio ogrzanego materiału bardzo szybko się schładza. W takim przypadku mówi się o samoczynnym oziębianiu. Szybkie ochłodzenie nie pozwala na powrót wyjściowej struktury metalu, co skutkuje powstaniem martenzytu. Prowadzi to do znacznego zwiększenia twardości.

- Zazwyczaj głębokość utwardzania powierzchni to 0,1–1,5 mm, ale w przypadku niektórych materiałów jest to nawet 2,5 mm i więcej.

Hartowanie laserowe

Hartowanie laserowe doskonale nadaje się do uszlachetniania złożonych części, które pracują pod wysokim obciążeniem. Dokładnie określona i lokalnie ograniczona strefa wpływu ciepła sprawia, że element nie zmienia wymiarów podczas obróbki. Bezdotykowy proces laserowy pozwala na wykonywanie zadań, których nie można zrealizować konwencjonalnymi metodami hartowania takimi jak hartowanie indukcyjne lub płomieniowe. Metodą obróbki można precyzyjnie sterować, a więc można hartować także drobne i skomplikowane geometrycznie elementy. Rezultat: powierzchnie o wysokiej odporności chemicznej i mechanicznej, zapewniające duże zalety m.in w branży narzędziowej, samochodowej oraz rolniczej.

Jakie są zalety hartowania laserowego?

Wprowadzanie niewielkiej ilości ciepła zmniejsza nakład dodatkowych prac lub nawet pozwala na ich pominięcie.

Laser w porównaniu z metodami alternatywnymi pozwala na precyzyjne hartowanie także powierzchni funkcyjnych ograniczonych lokalnie.

W konwencjonalnych metodach hartowania ze względu na wysoki wpływ ciepła i późniejsze studzenie powstają wypaczenia. Hartowanie laserowe pozwala na zachowanie części w stanie zbliżonym do oryginalnego.

Technologia obróbki laserowej i regulacja temperaturowa sprawiają, że wpływem ciepła można precyzyjnie sterować.

Bezdotykowa i niepowodująca zużycia obróbka za pomocą lasera pozwala na przyspieszenie obróbki i eliminuje konieczność wykonywania prac wstępnych i dodatkowych.

Technologia skanowania od firmy TRUMPF pozwala na szybką zmianę geometrii hartowania części „po drodze”. Dzięki temu nie ma konieczności przebudowy układu optycznego lub całego systemu.

Jak działa hartowanie laserowe?

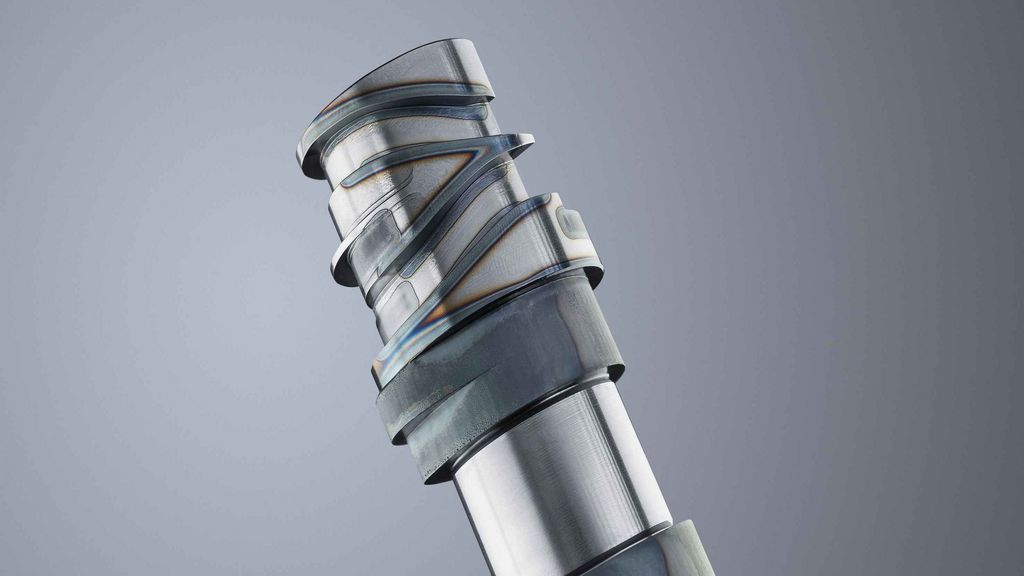

Hartowanie laserowe pozwala na znaczące wydłużenie trwałości wałka rozrządu. Dzięki wysokiej głębi ostrości można równolegle obrabiać różne płaszczyzny.

Narzędzia do gięcia hartowane powierzchniowo są także bardziej odporne na trudne warunki pracy. Celowy wpływ ciepła pozwala na hartowanie tylko tych obszarów, które są rzeczywiście obciążane i ulegają zużyciu.