Metale amorficzne są również określane mianem szkła metalicznego i charakteryzują się wieloma zaletami. Ponieważ mimo wykazywania wysokiej wytrzymałości są jednocześnie niezwykle elastyczne. W zasadzie są to dwie przeciwstawne cechy, a ich połączenie jest możliwe z uwagi na unikatowe właściwości szkieł metalicznych. W odróżnieniu od materiałów krystalicznych w metalach amorficznych nie ma uporządkowanej struktury siatkowej. Dzieje się tak to na skutek szybkiego stygnięcia ciekłego metalu. W ten sposób zapobiega się równomiernemu rozłożeniu cząsteczek w metalu. Wynik: amorficzne, a wiec nie krystaliczne ciało stałe, w którym atomy pozostają w prawie nieuporządkowanym stanie.

Druk 3D metali amorficznych

Wyjątkowa wytrzymałość i wysoka elastyczność: metale amorficzne, określane również mianem szkła metalicznego, są nowym supermateriałem w druku 3D do licznych zastosowań w branży wysokich technologii. Ich imponujące właściwości skrywają ogromny potencjał pod kątem innowacyjnych elementów w branżach techniki medycznej, inżynierii lotniczej i kosmicznej, robotyki, elektromobilności i artykułów użytku codziennego.*

Czym są metale amorficzne?

Jakie są zalety szkieł metalicznych?

Wysoka twardość i wytrzymałość przy jednocześnie wysokiej elastyczności: to wyjątkowe połączenie zapewnia liczne korzyści podczas produkcji elementów amorficznych.

Elementy amorficzne charakteryzują się jednakowymi właściwościami materiału we wszystkich kierunkach przestrzennych. Wiąże się to z wieloma korzyściami na przykład w produkcji addytywnej, ponieważ obszar obróbki w połączeniu z wyregulowaniem elementu może być optymalnie wykorzystany.

Elementy amorficzne drukowane metodą 3D są biokompatybilne i dlatego dobrze się nadają do wielu zastosowań w zakresie techniki medycznej. Dzięki temu można indywidualnie dopasować amorficzne implanty do budowy ciała pacjenta.

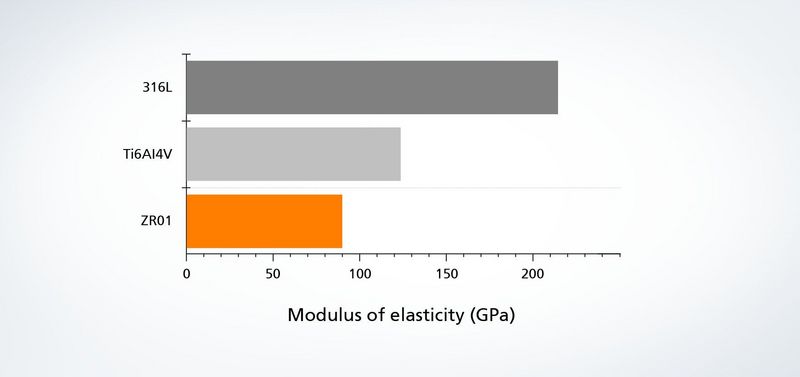

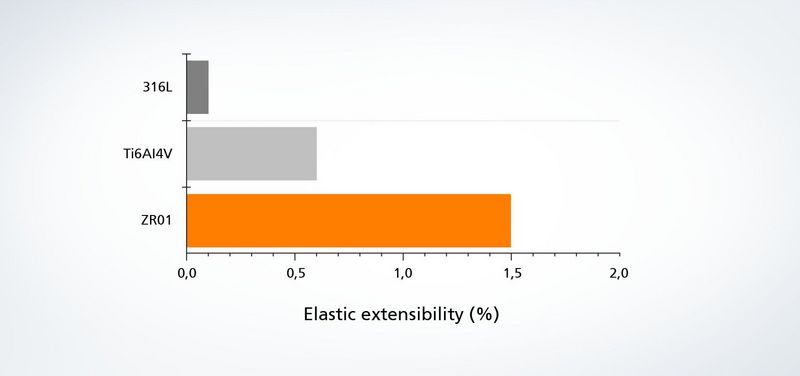

Metale amorficzne charakteryzują się wysoką granicą plastyczności w połączeniu z wydłużeniem sprężystym wynoszącym prawie 2%. Daje to wiele korzyści podczas produkcji implantów, czujników oraz przegubów łączących, ponieważ znacznie poprawione jest sprężynowanie.

Dzięki wysokiej wytrzymałości elementy z metalu amorficznego mogą być cieńsze i zawierać mniej materiału, co pozwala je łatwiej kształtować. Jest to szczególnie ważne w branży robotyki i techniki medycznej, ale również w przemyśle lotniczym i kosmicznym oraz w elektromobilności.

Metale amorficzne są plastyczne w niskich temperaturach, to znaczy, że mogą być z powodzeniem stosowane w ekstremalnie niskich temperaturach i zachowują swoje właściwości. Dlatego ta klasa materiału szczególnie dobrze nadaje się do stosowania w branży lotniczej i kosmicznej.

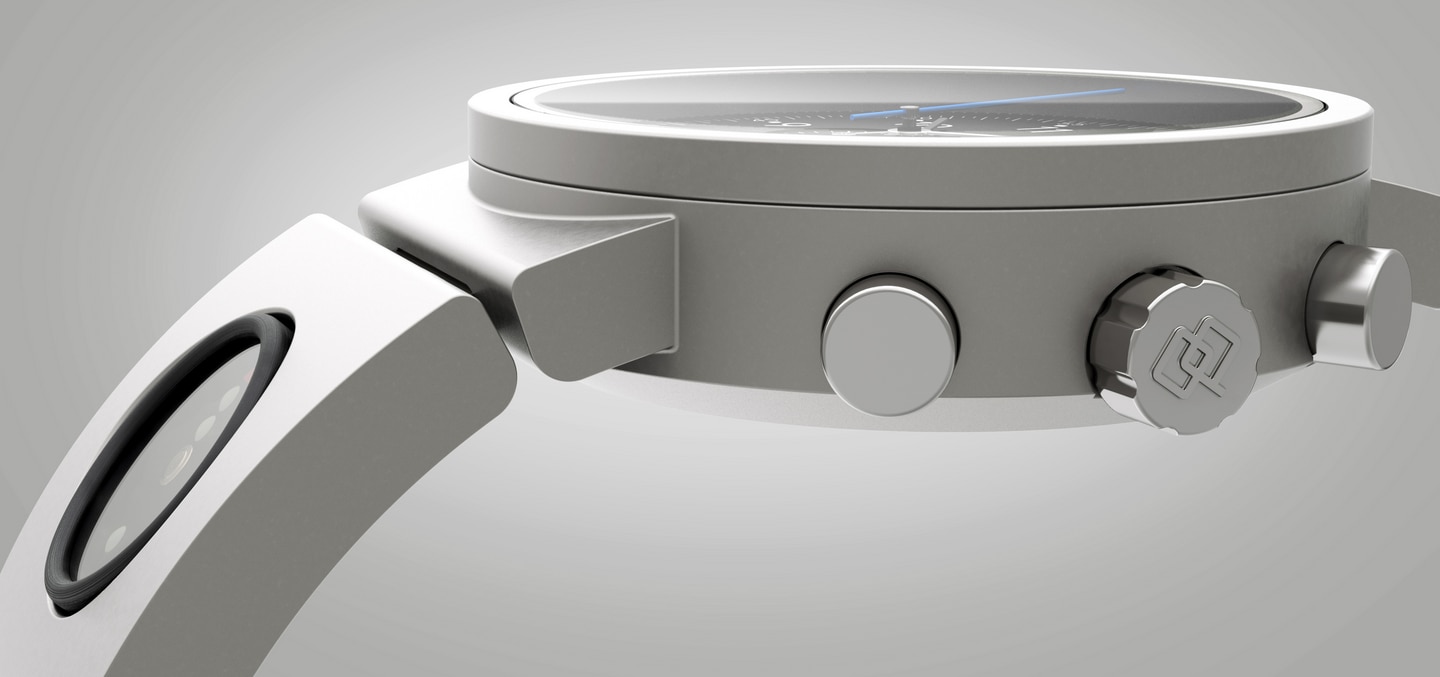

Metale amorficzne wykazują dużą twardość, a tym samym ograniczone ścieranie, które jest porównywalne z właściwościami ceramiki. Ta właściwość jest bardzo ważna przede wszystkim przy bardzo obciążonych komponentach w przypadku narzędzi i form oraz przy produktach do użytku codziennego takich jak wysokiej jakości zegarki.

Metale amorficzne – 3 pytania dotyczące nowego supermateriału

Firmy TRUMPF i Heraeus AMLOY wspólnie opracowały metodę, która działa przy bardzo niewielkim ognisku i niezwykle małej objętości stapianego materiału. Ciepło jest szybko odprowadzane. W ten sposób osiągany jest krytyczny czas chłodzenia równy 200 kelwinów na sekundę: z łoża proszku wyrasta indywidualnie dopasowany i amorficzny implant.

Szkła metaliczne nie mają siatki krystalicznej, zachowują się zupełnie inaczej niż pozostałe metale. Jednocześnie są one niezwykle trwałe, bardzo elastyczne i bardzo odporne na zużycie. W ten sposób również implanty wykonane z metali amorficznych mogą dobrze przenosić duże obciążenia w ludzkim ciele. Zalicza się do tego nie tylko uderzenia lub pchnięcia. Żuchwa jest regularnie obciążana podczas gryzienia i żucia, łuk żebrowy wytrzymuje rocznie około ośmiu milionów ruchów oddechowych.

Moduł Younga stopów amorficznych jest zbliżony do tego, którym charakteryzują się ludzkie kości. Jest to bardzo korzystne w procesie terapii i pod kątem obciążalności wcześniej osłabionego miejsca w ciele. Jednocześnie stopy są odporne na korozję, a ich biokompatybilność jest certyfikowana.

Amorficzne stopy metalu – 4 właściwości w centrum zainteresowania

Firma Heraeus AMLOY opracowała innowacyjne stopy, które świetnie nadają się między innymi do produkcji nowoczesnych implantów. Dostępne są już stopy bazujące na cyrkonie takie jak Amloy-ZR01 i Amloy-ZR02. Ten ostatni jest już materiałem z certyfikatem biokompatybilności zgodnie z normami ISO 10993-5 i ISO 10993-12. Ponadto tytan jest uznawany za odpowiedni materiał do komponentów medycznych takich jak implanty kości lub rozruszniki serca. Aktualne badania dotyczące zastosowania stopów tytanu w technice medycznej są bardzo obiecujące. Niezależnie od tego, czy mowa o tytanie lub cyrkonie – stopy amorficzne wyróżniają się zróżnicowanymi właściwościami i dlatego ich użycie jest korzystne szczególnie przy specjalnych zastosowaniach.

Począwszy od stylowych zegarków poprzez technikę medyczną aż do lekkich konstrukcji: metale amorficzne otwierają nowe możliwości zastosowania w licznych branżach. Duża główna korzyść wynika z połączenia druku 3D i szkieł metalicznych. Warto przekonać się na własne oczy!

Jakie są zastosowania materiałów amorficznych?

Począwszy od zegarków, poprzez technikę medyczną aż do lekkich konstrukcji: metale amorficzne otwierają nowe możliwości zastosowania w wielu branżach . Dzięki połączeniu druku 3D i szkła metalicznego przede wszystkim możliwa jest optymalna obróbka materiału i produkcja najdelikatniejszych struktur z gładką powierzchnią. Zastosowania, które wymagają bardzo wysokiej odporności na korozję i zużycie, mogą być teraz idealnie realizowane.

Technika medyczna

Dzięki metalom amorficznym podmioty z branży techniki medycznej otrzymują dokładnie to, co potrzebne: perfekcyjne materiały do produkcji wytrzymałych skalpeli lub minimalnie inwazyjnych instrumentów. Jednak również w ludzkim ciele metale amorficzne będą odgrywały w przyszłości ważną rolę – jako implanty.

Produkty do użytku codziennego

Polerowane powierzchnie wysokiej jakości i odporność na zadrapania nadają produktom codziennego użytku wyjątkowy charakter. Tym samym są bardzo istotne w przypadku wysokiej jakości elektroniki użytkowej, zegarków i biżuterii.

Przemysł ogólny

Dzięki metodzie addytywnej wiele elementów produkowanych przemysłowo można produkować „jako całość”. W ten sposób komponenty nie muszą być produkowane pojedynczo, a następnie składane.

Dlaczego druk 3D i metale amorficzne stanowią doskonałe połączenie: tutaj można przeczytać, w jaki sposób systemy TruPrint firmy TRUMPF i wysokiej jakości, specjalnie zoptymalizowane proszki firmy Heraeus AMLOY idealnie ze sobą współgrają .

Za pomocą tych maszyn można drukować metale amorficznie – nawet seryjnie

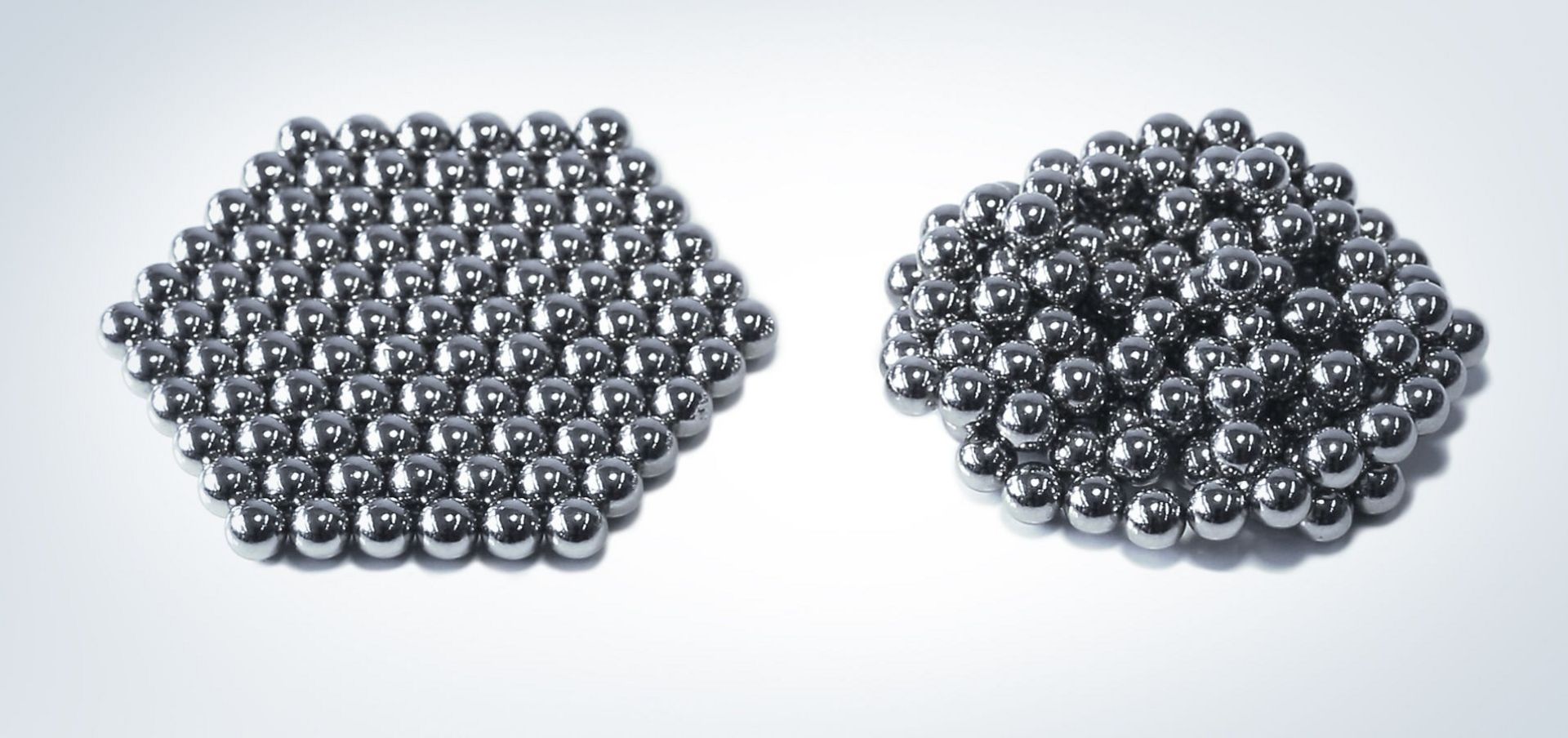

Wyjątkowo doskonałe połączenie – druk 3D i metale amorficzne. Czyli systemy TruPrint firmy TRUMPF i wysokiej jakości, specjalnie zoptymalizowany proszek firmy Heraeus AMLOY. Jest tak, ponieważ TruPrint 1000 i 2000 szczególnie dobrze nadają się do druku elementów z metali amorficznych. Małe średnice promienia umożliwiają uzyskanie powierzchni o wysokiej jakości. Dzięki temu obróbka końcowa aplikacji jest uproszczona lub całkowicie zbędna. Nadmiar proszku można „inercyjnie” oczyścić do kolejnych procesów LMF, a więc przy zastosowaniu gazu ochronnego. Chroni to materiał przed szkodliwym wpływem tlenu, który szybko reaguje ze szkłem metalicznym. Dzięki średnicy promienia wynoszącej 55 µm laser wytwarza małe jeziorko spawalnicze. Ciepło zostaje szybko odprowadzone oraz utrzymana zostaje krytyczna prędkość ochładzania równa 200 kelwinów na sekundę. Dzięki temu metal nie może się skrystalizować. W TruPrint 2000 nawet dwa lasery o mocy 300 watów równomiernie oświetlają cały obszar obróbki. W ten sposób można seryjnie produkować amorficzne elementy przy zachowaniu wysokiej jakości i wydajności. Dzięki Condition Monitoring, Powder Bed Monitoring i Melt Pool Monitoring można dodatkowo wcześnie rozpoznać błędy podczas procesu. Oto idealna współpraca.

Zapytaj eksperta: nasz specjalista w zakresie materiałów Christian Schauer wyjaśnia

Więcej informacji na temat metali amorficznych można znaleźć na stronie: www.heraeus-amloy.com

*Zdjęcie nagłówka źródłowego: Heraeus AMLOY