Il taglio delle lamine per batteria copre due campi di applicazione. Da un lato lo "slitting"; il taglio longitudinale continuo o la separazione del mother coil (lamina elettrodo con rivestimento monolaterale o bilaterale). Questo viene tagliato in più sub coil (parti). In questa operazione il laser rimane in uan posizione fissa, mentre la lamina scorre continuamente attraversando il raggio laser da coil a coil.

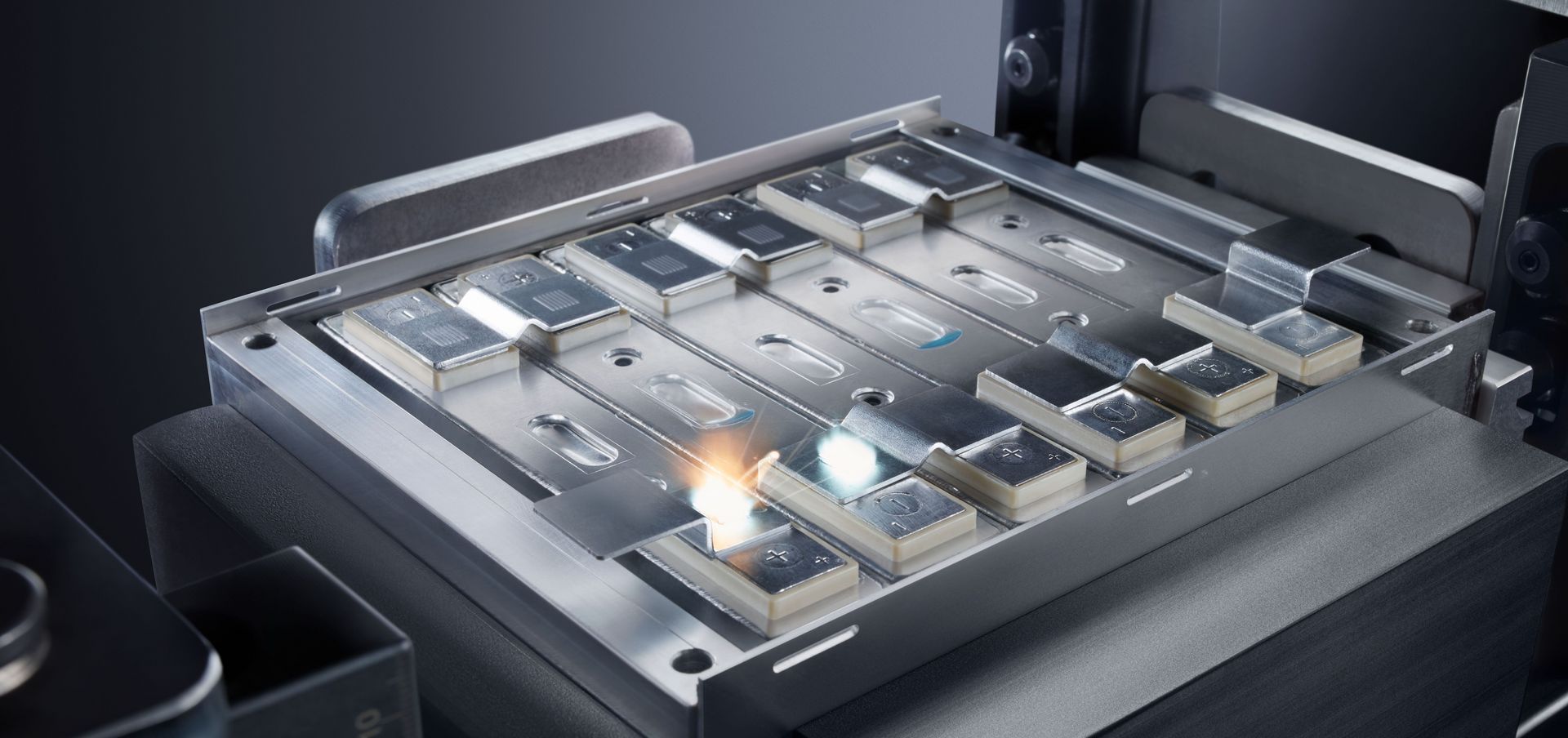

Il secondo campo di applicazione è il taglio dei contorni della lamina elettrodo rivestita. Qui dal coil vengono tagliati gli elettrodi (anodi/catodi) nella forma e nel numero necessari. In combinazione con un'ottica a scanner e gli assi in movimento o con altri laser per l'ingrandimento del campo di scansione, il laser taglia la lamina elettrodo nella forma desiderata. La velocità nel taglio dei contorni è superiore a 1 m/s. Lo spessore della lamina (lamina e rivestimento bilaterale con materiale attivo) varia tra 100 e 250 µm. In entrambe le applicazioni, i laser TRUMPF soddisfano gli elevati requisiti dei produttori di batterie in merito a velocità di taglio, zona d'influenza termica, formazione di bava e formazione di particelle o spruzzi.