解決策

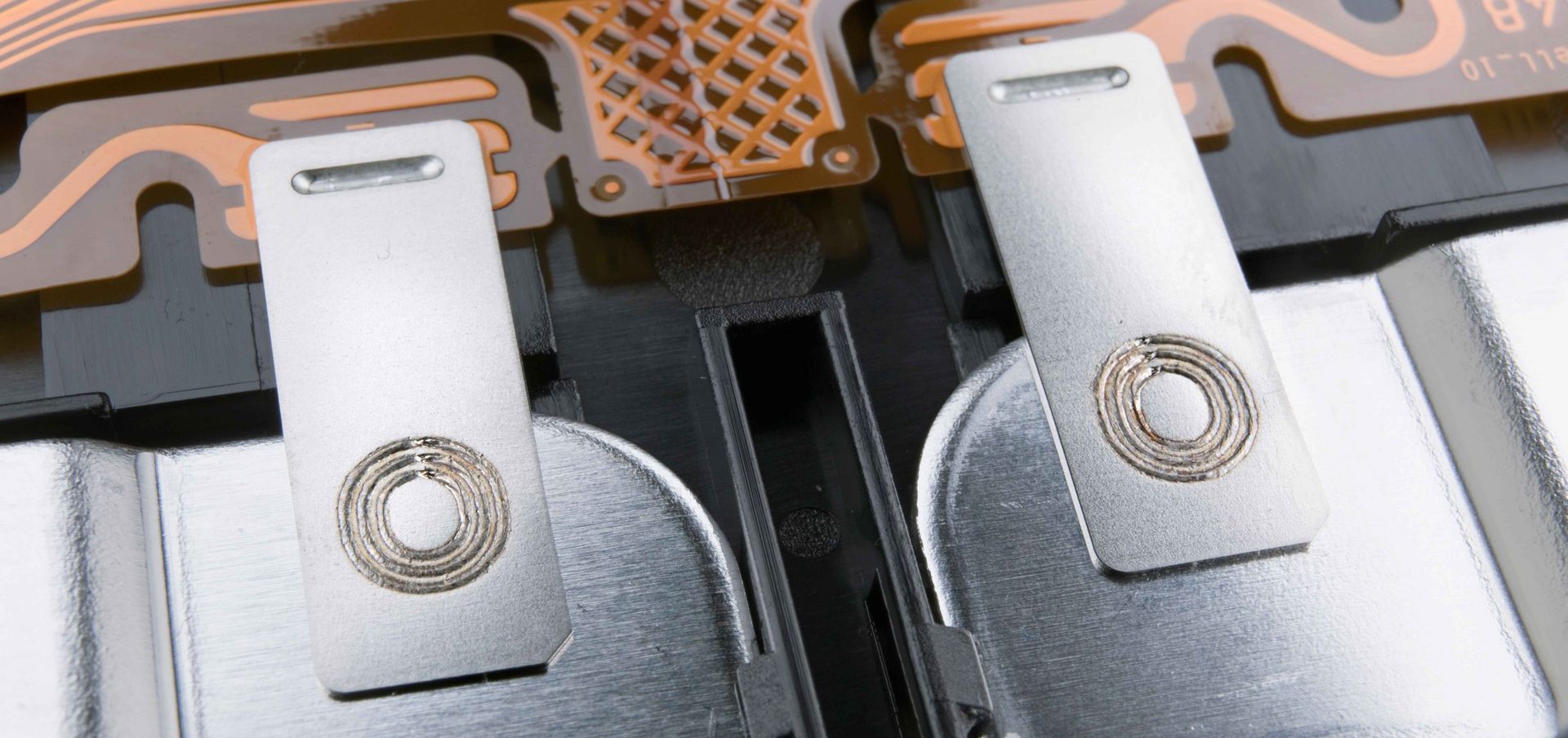

ダニエル・ヴェラー氏がTRUMPFレーザアプリケーションセンターを訪問した際、検出システム領域での新開発品に注意が向きました。「これまではTRUMPFの画像処理ソフトウェアVisionLine Detectを使用していたのですが、これでも一般的なセル接触システム(CCS)の加工で非常に役に立っていました」とヴェラー氏は語っています。そこにクラウドベースのEasyModel AIトレーニングプラットフォームが登場したことで、TRUMPFのシステムが更にレベルアップしたのです。EasyModel AIと、TRUMPFの画像処理システムVisionLine DetectのAIフィルターオプションを組み合わせれば、環境条件の変化、部品の反射、照明状況の変化、材料特性の変化が検出されます。「TRUMPFのEasyModel AIが正式に提供されるようになった少し後に、当社は複雑なセル接触システムを受注したのですが、これは長さが2メートルで、溶接位置が50箇所あり、難題になっていたのです。そのため、EasyModel AIの登場はちょうどいいタイミングでした」とヴェラー氏は述べています。

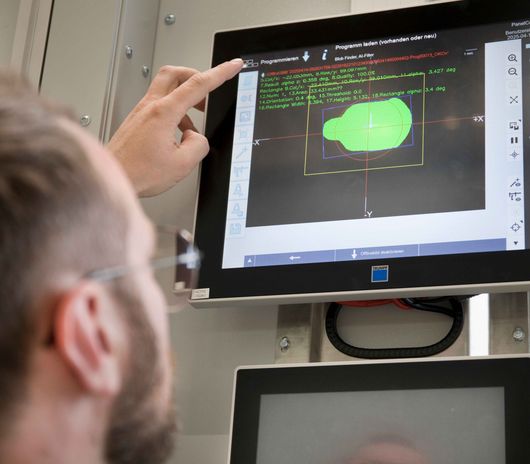

EasyModel AIは、プログラミングの知識がないユーザーであっても、独自の画像ベースのAIモデルを部品にピタリと合わせて極めて簡単に作成し、トレーニングすることができるツールです。「まず第一に、VisionLine Detectを使用して、溶接位置を設定する必要がある部品のセグメントの画像を撮影します。この画像をQuality Data Storageを使用して保存した後に、EasyModel AIにアップロードするのですが、このツールにはMyTRUMPFプラットフォームから簡単にアクセスできるのです」とヴェラー氏は説明しています。プロジェクトの作成後、ヴェラー氏とそのチームメンバーは検出する必要がある溶接位置に画像上で印を付け、AIがモデルの評価と計算を開始します。このモデルは、オペレーターが直感的に少しずつ最適化することができます。わずか数枚のトレーニング画像で、正常に機能するAIモデルが完成します。満足のいくモデルが出来上がり次第、それが製造ラインに適用されます。そこでは、VisionLine DetectのAIフィルターオプションが使用されます。このフィルターは、関連する画像領域と治具、汚れや反射などの領域を正確に区別します。「ここでは、VisionLine DetectでAIフィルターがある場合とない場合の差が非常に明確になっています」とヴェラー氏は述べて、次のように続けています。「AIフィルターにより画像が二値化され、黒と白のみで表示されるようになります。検出された部品が白くなる一方で、その周辺領域は黒で表示されます。これまでElringKlinger AGでは、TRUMPFの画像処理システムVisionLine Detectを、位置に応じた露光設定で使用していました。これにより、検出する必要のある溶接領域をエッジ検出アルゴリズムが問題なく識別できるようになります。」これまでヴェラー氏とそのチームは、TRUMPFの画像処理システムVisionLine Detectを、位置に応じた露光設定で使用していました。そしてこの設定を意図的に変更して、それぞれの位置を確実に検出していました。ですが、このプロセスは加工エリア内でそれぞれの位置に合わせて個別に調整して、部品表面の反射の違いを補整しなければなりませんでした。この方法は時間がかかり、様々な影響要因に左右されていたほか、それぞれの部品位置に関して別々に実行しなければなりませんでした。

実行

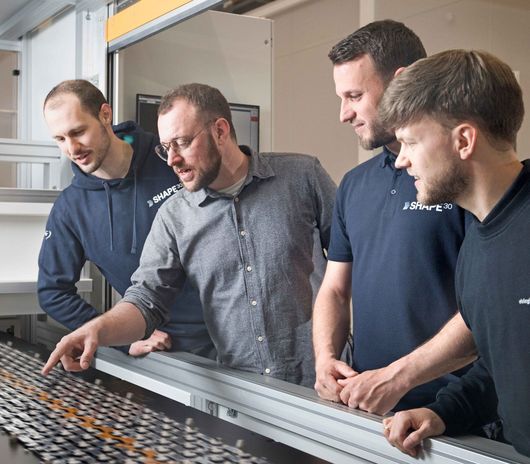

ElringKlingerでは、EasyModel AIとAIフィルターのオプションを有効にするだけで新しい解決策を導入することができ、しかもこの導入段階は短期間で済みました。「パイロット生産設備の運転開始作業中、TRUMPFの従業員が直接部品に携わって、すべてのプロセスステップを通してサポートしてくれたのです」とヴェラー氏は語っています。「1、2時間後には、最初の部品が完成しました。」現在では、不明な点がある場合にはTRUMPFのエキスパートがリモートまたはTeamsセッションによる非常に簡単な方法で質問に回答しています。この協力は、TRUMPFのQuality Data Storageを使用することで行いやすくなっています。そこにはデータをアップロードして保存して、必要に応じてTRUMPFのスペシャリストと共有することができます。

ヴェラー氏は、EasyModel AIの主なメリットのひとつとして、トレーニングプロセスが簡単であることを挙げています。「日単位でなく、時間単位で良い結果が得られるようになっています。」また、良い結果を得るのに予備知識が不要になったことも重要なポイントです。「これは、連続生産が立ち上がり、各拠点で経験が浅めの作業者が微調整を行わなければならない場合に、特に重要です。このシステムは『WYSIWYG』の原理で稼働しています。これはプログラマーでない作業者にとっても理解しやすい仕組みです」とヴェラー氏は述べています。微調整が行えることは、同氏とそのチームメンバーにとってもメリットになっています。「CCSはそれぞれ別の構造になっているのですが、時によっては、その違いはごくわずかなのです。AIを導入したことで、CCSの既存のトレーニング画像を新しいモデルの基盤として利用して、ごくわずかな違いをトレーニングし直せるようになっています。これは開発段階のより一層のスピードアップにつながっています。」