マシンが予期せず停止してしまうことがありませんか?余計な費用と心配が過去のものとなるサービスをぜひご利用ください。コンディションモニタリングを導入して、マシン状態のモニタリングをTRUMPFのPredictive Service Centerに任せれば、保守の時期が近づいた場合や故障が発生する恐れがある場合に、そのことが早めに通知されます。緊急度と解決策に応じて、サービスアプリ、Eメールまたは電話で推奨措置が届きます。この機会に、サービスアプリの詳細をご覧ください。

工作機械のコンディションモニタリング

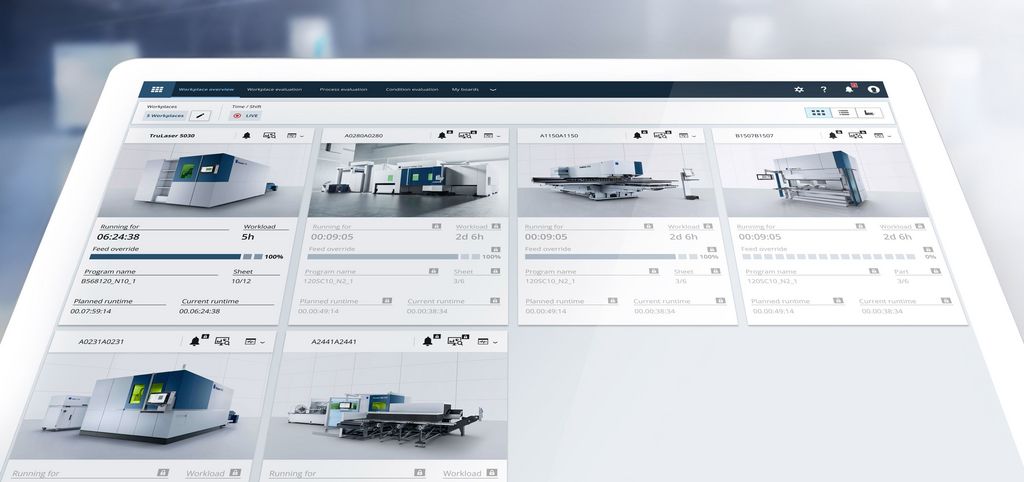

コンディションモニタリングを利用すれば、予期せぬダウンタイムを削減することができます。当社のPredictive Service Center(予知サービスセンター)がお客様のマシンの状態分析を利用して、異常が発生した場合は即座にお客様にお伝えします。これは、稼働率の向上に役立ちます。お客様はマシン診断機能を利用して、予知保全を行い、予期せぬダウンタイムのリスクを低減することができます。

ならびに予期せぬダウンタイムの削減を可能にする早期の問題検出。

推奨措置を早めに得て実行することで可能になります。

そうすれば、故障の素早い解決が可能になります。

TRUMPFエキスパートの多種多様なノウハウをご活用ください。

マシン診断を利用して、当社のエキスパートがコンポーネントの不具合や摩耗を早めに検出します。

コンディションモニタリングの内容

品質を保証し、不具合を早期に検出するには、効果的なモニタリングが欠かせません。そうすれば、二次損害・コストが回避されます。当社の包括的なモニタリングでは、多数のマシンコンポーネントがカバーされているため、御社の生産活動がスムーズに進行するようになります。

また、この度コンディションモニタリングに更なるメリットをもたらす新機能「マシン診断」が加わり、コストを削減できるようになりました。発生する前に問題を検出し、コンポーネントが摩耗する時期や、汚れによってコンポーネントの機能が低下するタイミングを何か月も前から予測できるようになり、先を見越して対応することが可能になります。

コンディションモニタリングの例

TruLaserマシンでは、ブローノズル、カッティングユニット、ガス圧などが先見的に監視されます。ブローノズルを効果的にモニタリングすれば、スラグの汚れが早期に検出され、厚板での品質問題が手遅れになる前に防止されます。また、カッティングユニットでの不具合が早期に検出されれば、サービスエンジニアの効率的な投入が可能になります。ここでは汚れ具合と悪影響が点検されます。そして、各種ガス圧をモニタリングすれば、光学コンポーネントの汚れが防止されるため、高額な二次コストの発生とカッティングユニットの機能が完全に停止する可能性を防止することが可能になります。

当社では「マシン診断」機能を利用して、お客様のマシンデータが特定の限界値を超過次第、お客様に早めに通知できるようになっています。

TruMaticマシンでは、真空ポンプ、軸とドライブなどが監視されます。共振器のCO2真空ポンプが予期せず故障すると、レーザ光が発生しなくなる可能性があります。このポンプをモニタリングすることで、ダウンタイムが発生する可能性が防止されます。また、軸とドライブで異常過熱、固着やトルク超過などの不具合が早期に検出されるため、二次損害が防止されます。

TruBendマシンでは、材料の汚れ具合、フィルターや集中潤滑システムなどが監視されます。テクニカルガイドから、フィルターの交換時期が近づいていることが早めにユーザーに通知されるため、制約の削減と防止が可能になります。集中潤滑システムでは、空気圧、潤滑剤の欠如や汚れなどが原因で問題が発生する可能性がありますが、コンディションモニタリングがあればこれを早期に検出できるようになります。

TruLaser Tubeマシンでは、レーザ、フィードステーションやフィードスルーチャックなどがアクティブにモニタリングされます。レーザでのエラーを早期に検出することで、サービスエンジニアを効率的に投入することが可能になります。フィードステーションとフィードスルーチャックをモニタリングすることで、汚れ度合いやその他の機能低下などが発見され、ダウンタイムの短縮とメンテナンスの計画が可能になります。当社では「マシン診断」機能を利用して、お客様のマシンデータが特定の限界値を超過次第、お客様に早めに通知できるようになっています。

マシンの稼働率をさらに高めてみませんか?

マシンをTRUMPFと接続すれば、オプションのコンディションモニタリングが利用できるようになります。興味関心がおありですか?当社までぜひご連絡ください。*

マシンを接続してそのメリットを享受

* コンディションモニタリングが利用可能であるかどうかは、テクノロジーとマシンソフトウェアバージョンによって異なります