Górne piętro, panoramiczne okna, półleżące fotele z wygodną tapicerką: to, co brzmi jak luksusowy apartament hotelowy, opisuje górne siedzenia w piętrowym autobusie klasy premium „Avante H8 Grand Captain”: flagowym modelu floty pojazdów producenta karoserii Tentrem.

Firma produkuje luksusowe karoserie, oparte między innymi na podwoziach Mercedes-Benz, Volvo i Scania. Ponadto firma produkuje autobusy poruszające się między miastami na Jawie, Bali i innych indonezyjskich wyspach. Dyrektor zarządzający Yohan Wahyudi chciałby rozwinąć Tentrem do największej firmy autobusowej w Indonezji. Dlatego przykłada dużą wagę do szczegółów. Dewizą jest indywidualność i standaryzacja. Sprzeczność? W żadnym razie. Bo klienci powinni mieć możliwość kupowania nieustannie wyjątkowych produktów. Produkcja powinna być jednocześnie jak najbardziej wydajna. „Aby nasi pracownicy mogli pracować w sposób innowacyjny i kreatywny, wspieramy ich nowymi maszynami i odpowiednim oprogramowaniem”, mówi. Ale wszystko zaczęło się od małego warsztatu.

Wzrost w trakcie zmian

W 1983 r. Tatang Wahyudi, ojciec Yohana Wahyudi, zakłada Tentrem jako operatora autobusów w mieście Malang na indonezyjskiej wyspie Jawa. W 1986 r. otwiera warsztat, aby naprawiać szkody powypadkowe, rysy lub wgniecenia własnej floty autobusowej. Jego mechanicy spawają, gną i produkują elementy karoserii – wszystko ręcznie w otwartej hali magazynowej pod dachem z blachy falistej. Trwa dobra passa dla Tatanga Wahyudi. Rok później otwiera warsztat dla innych firm. Operator autobusów istnieje do dziś. Warsztat otwiera w 1991 r.: PT Tentrem Sehjatera, w skrócie Tentrem. „Z biegiem czasu stale się rozwijaliśmy i zaczęliśmy opracowywać własne karoserie autobusów”, opowiada Yohan Wahyudi.

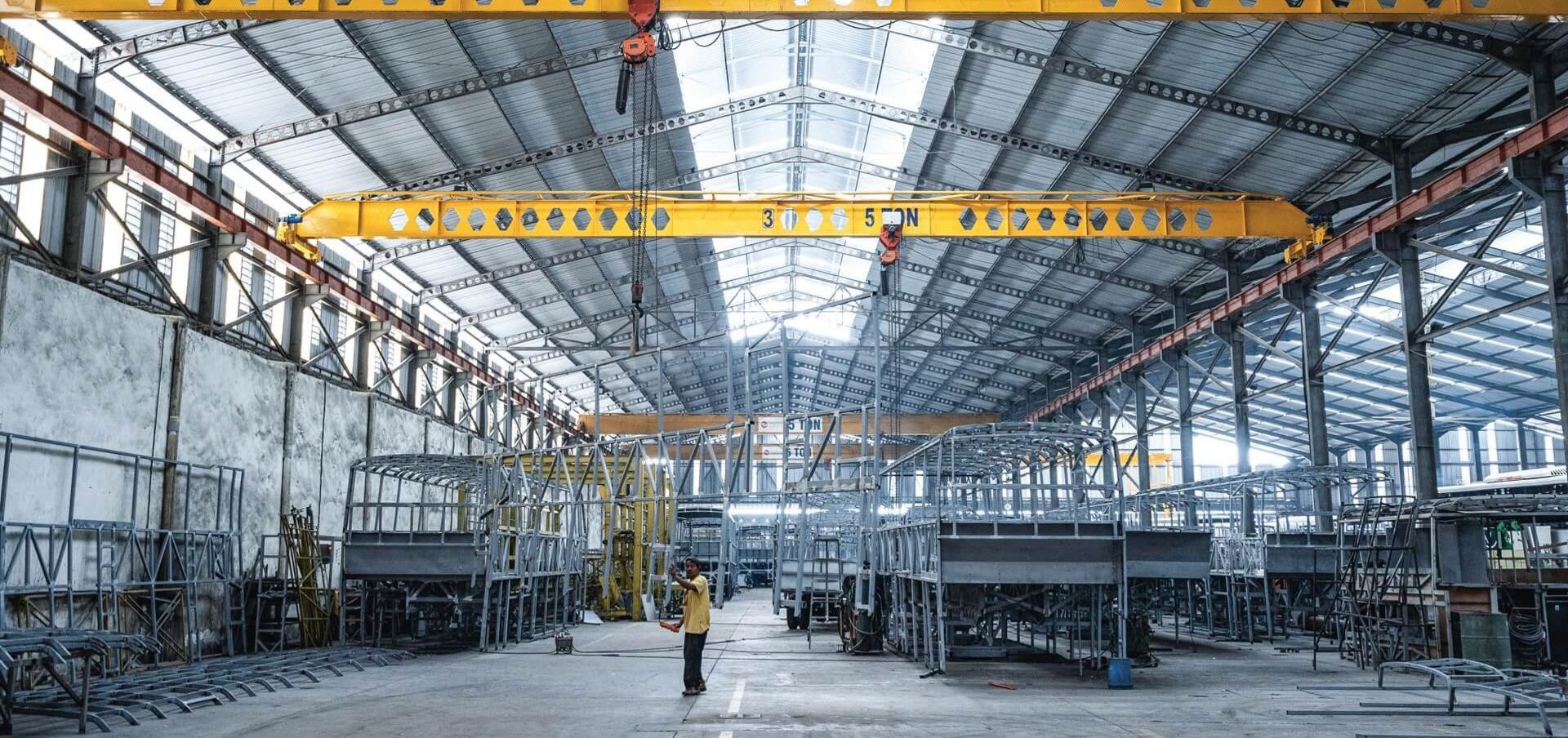

Nowoczesne hale produkcyjne zastępują dziś dawne stanowiska pod dachem z blachy falistej. Elegancki budynek administracyjny z dużą ilością szkła jest dobrze widoczny na głównej ulicy. Z tyłu na powierzchni prawie ośmiu hektarów stoją w szeregu hale. Tentrem zatrudnia ponad 600 pracowników. Yohan Wahyudi jest uznawany za racjonalnego, systematycznego, ale też krytycznego menadżera. Zanim dołączył do rodzinnej firmy, studiował informatykę w Kanadzie i ukończył studia magisterskie na kierunku Business Administration w Chinach. Jego cel: szybsza, bardziej wydajna i precyzyjna produkcja. „Wcześniej klienci przychodzili do nas ze zdjęciem i obrabialiśmy blachy tak długo, aż były takie jak na zdjęciu”, mówi. Wada: większość napraw wymaga pracy ręcznej. Za każdym razem, gdy potrzebują części zamiennej do zdemolowanego autobusu, pracownicy zaczynają od zera. „Dziś dążymy do jak największej automatyzacji. Sztuka polega na znalezieniu równowagi między standardowymi produktami a indywidualnymi życzeniami klientów”, wyjaśnia Wahyudi.

Zyskiwanie przewagi

Z Yohanem Wahyudi firma Tentrem stale się rozwija. Jednak wraz z tym rozwojem rosną także wymagania. Klienci oczekują większych ilości, które Wahyudi chce dostarczać. Chciałby przekształcić Tentrem w producenta oryginalnego wyposażenia, który dostarcza karoserię w stałej jakości i ilości. „Chcemy oferować te same standardy jak producenci oryginalnego wyposażenia”, wyjaśnia Wahyudi. „Potrzebujemy do tego produkcji liniowej, skutecznych harmonogramów i przejrzystych celów codziennej produkcji. Zmiana myślenia o pracy ręcznej jest największym wyzwaniem mojego pokolenia”.

W 2015 r. dochodzi do spotkania z firmą TRUMPF na targach. Ojciec Tatanga Wahyudi jest na początku sceptyczny, wspomina syn: obróbka elementów karoserii nie jest tak skomplikowana. Inwestycja wielkich pieniędzy w nową technologię i automatyzację nie opłaci się. „Jednak w tamtym roku osiągnęliśmy bardzo dobry wynik finansowy i powiedzieliśmy: wychodzimy ze strefy komfortu i inwestujemy w nową technologię”, mówi dziś Yohan Wahyudi. I jeszcze w tym samym roku kupują TruLaser 3030 i stają się pionierami w branży obróbki blachy w Indonezji.

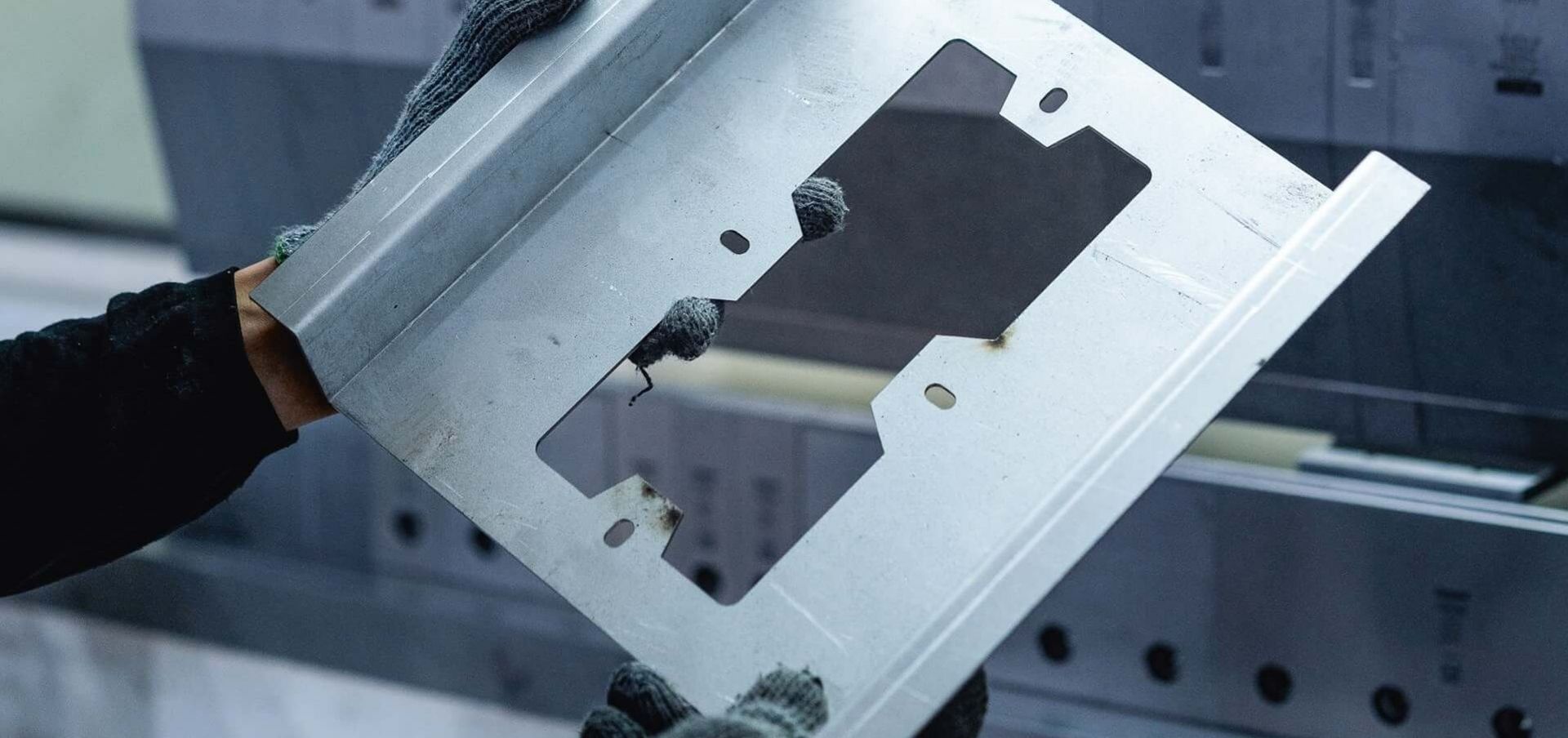

„Automatyzacja opłaciła się od pierwszej chwili, na przykład w przypadku drzwi do naszych luków bagażowych”, opowiada. Wcześniej pracownicy potrzebowali od pięciu do sześciu części, aby wyprodukować klapę na bagaż. Dziś wykorzystują tylko jedną blachę, wycinają ją za pomocą TruLaser 5030 i wyginają wycięcia za pomocą TruBend Center 5030. „Nie musimy już nic spawać; to bardzo zaskoczyło naszych klientów”, opowiada Wahyudi.

W przyszłym roku planuje zainwestować w oprogramowanie firmy TRUMPF, Oseon. „Autobus składa się z kilku tysięcy pojedynczych detali. Jeśli uda nam się zorganizować produkcję w sposób wydajny, zaoszczędzimy czas i pieniądze. Oseon może nam pomóc”. Znowu jest jak w 2015 r., przed zakupem pierwszej maszyny TRUMPF. „Wiemy, co potrafi zmienić technika. Teraz musimy jeszcze nauczyć się to wykorzystywać”, mówi. Maszyny produkują stale w niezmiennie wysokiej jakości. Ma to zalety w wielu dziedzinach.

„Możemy wtedy spojrzeć globalnie na całą produkcję i ustalić priorytety, które części są nam pilnie potrzebne, a które mogą poczekać. Projektowanie części możemy zoptymalizować za pomocą nowego wzornictwa i technologii produkcji. W ten sposób wiele kwestii staje się prostszych i bardziej opłacalnych – podobnie jak wcześniej w przypadku klapy bagażowej”.

Zdaniem Wahyudi innowacja to przede wszystkim wydajność. Ustandaryzowana produkcja, która mimo wszystko pozostawia także w przyszłości przestrzeń na indywidualne życzenia klientów. W dwupiętrowym autobusie klasy premium „Avante H8 Grand Captain” klienci mogą na przykład zamówić rzędy krzeseł zamiast luksusowych półleżących foteli.