溶接中のスパッタはエレクトロニクス製品及び電気工学製品において、短絡又は溶接シームでのピットの原因となります。TruDisk Pulseは吸収率が最適であるため、このリスクが低下します。材料は均一に加熱され、その結果として溶融池が安定します。スパッタはほとんど発生しません。そのため不良品が大幅に減少し、設備の清掃サイクルを長くすることができます。

銅溶接用のグリーンレーザ

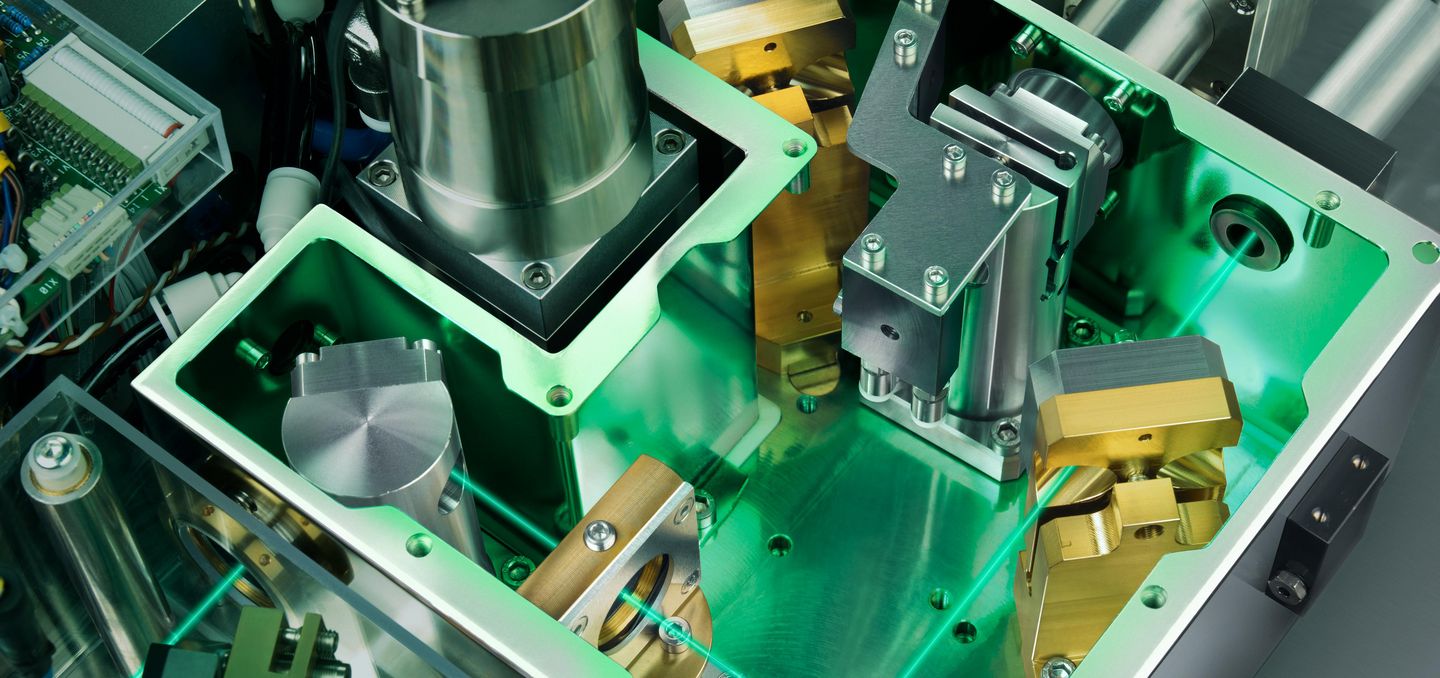

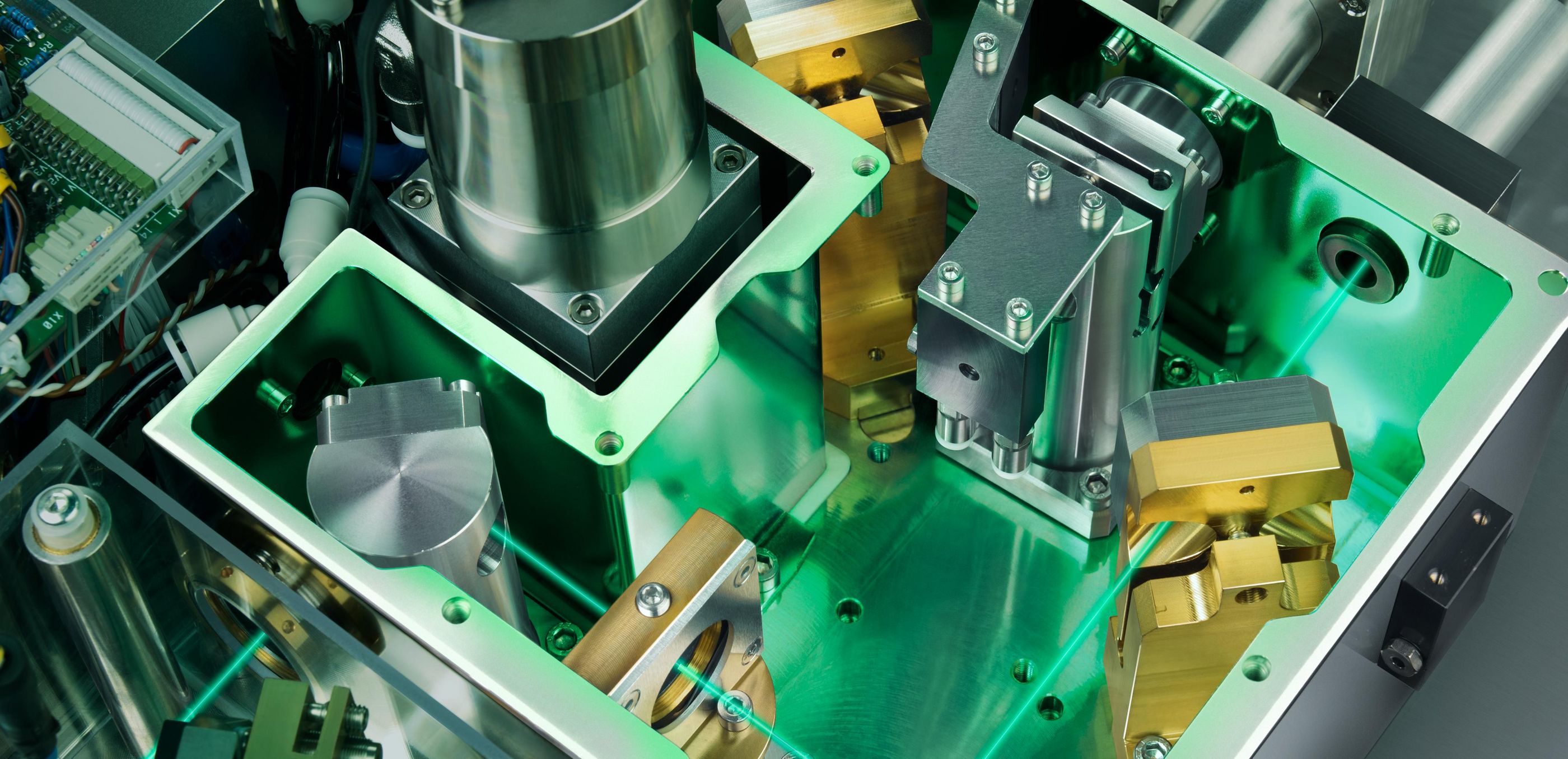

高出力パルスレーザTruDisk Pulseで、銅などの高反射材料を効率的に溶接することができます。吸収率が最適であり、4 kWの高いパルスピーク出力とミリ秒レベルのパルス時間が両立しているため、スポット溶接及び短いシーム溶接で比類のない加工結果が得られます。従ってレーザは、電子/電気工学分野での使用に打って付けであると言えます。TruDisk Pulseは実績のあるディスクレーザテクノロジに基づいています。

多くの高反射性の材料、特に銅では、赤外レーザよりもグリーンレーザの方がはるかに良く吸収されます。

均一加熱によって溶融池が安定しているため、スパッタを低減できます。

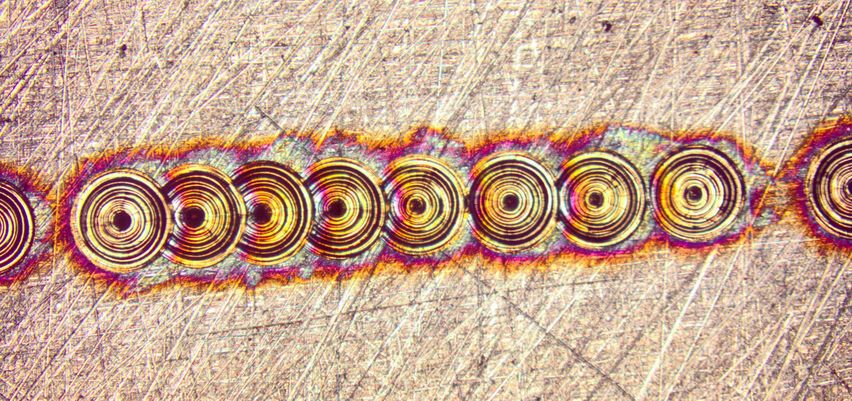

溶接プロセスが安定しているため、溶接スポット径が一定に保たれ、均一な溶接深さが得られます。

材料ロットよって加工結果はほとんど変動しません。

均等なスポット溶接

TruDisk Pulseのスポット溶接は、スパッタの発生が特に少なく、再現性の極めて高い結果が得られます。溶接スポットの直径と深さは加工を通して均一に保たれます。

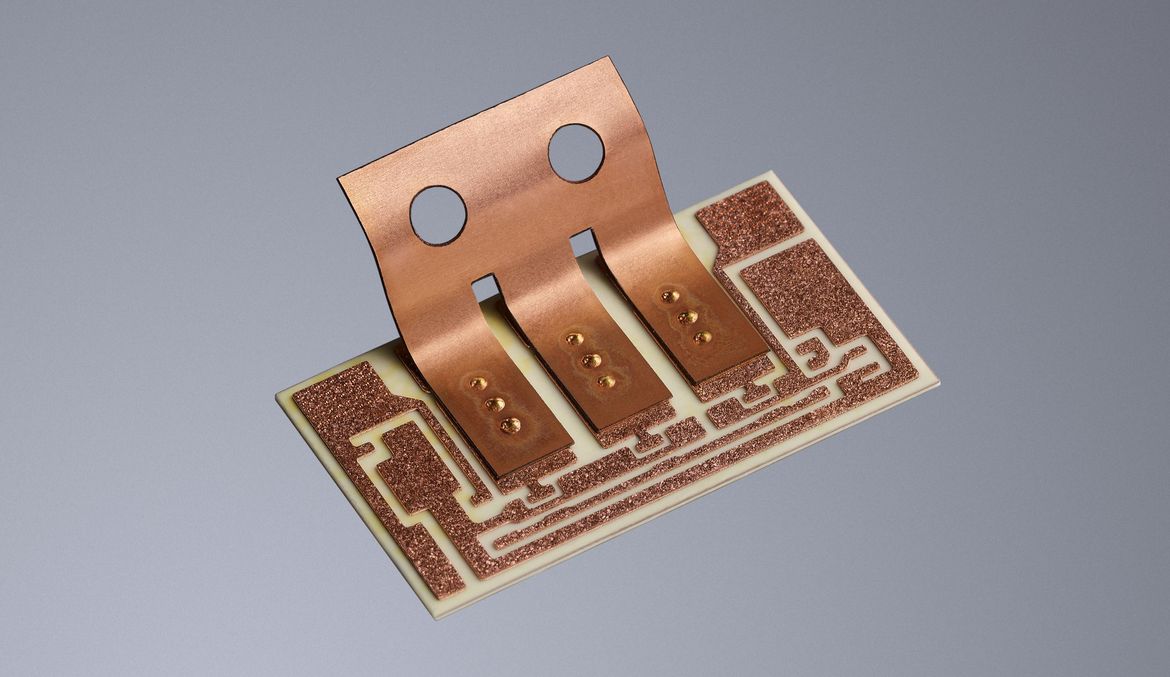

ダイレクトカッパーボンディング (DCB)

TruDisk Pulseは薄い材料も、下部構造に影響を与えることなく溶接します。この利点を活用して、例えば基板上にある銅導体路に、その下にあるセラミックを損傷することなく、テープやワイヤを使用して接触することができます。

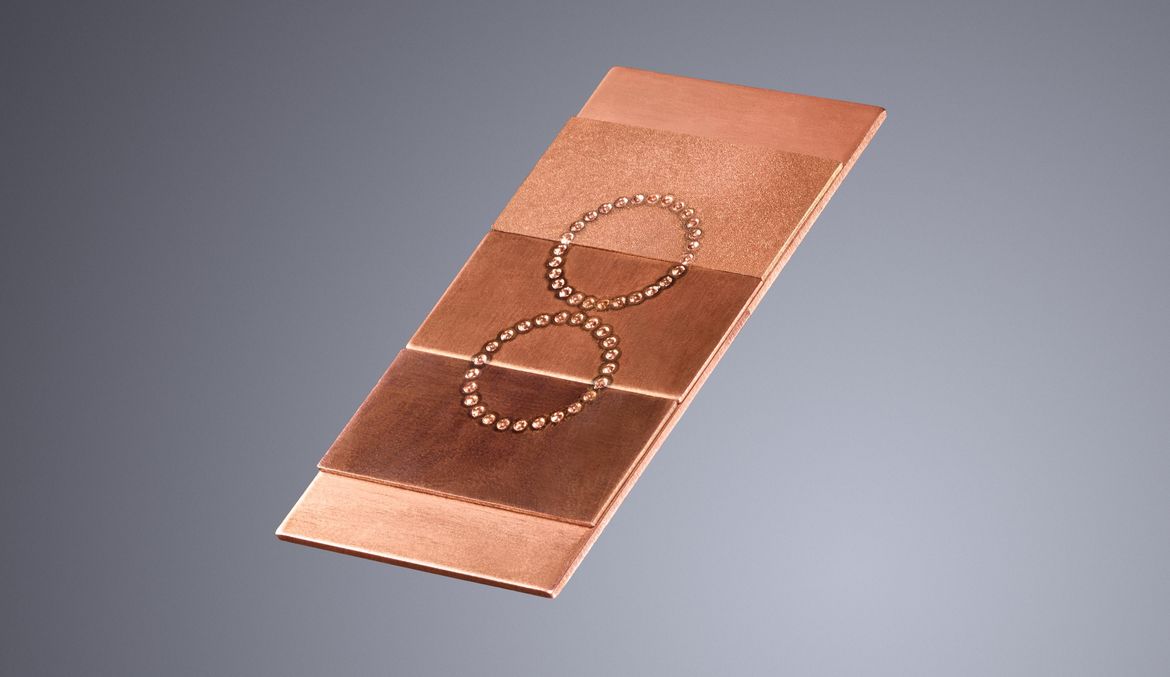

様々な表面

TruDisk Pulseは波長515 nmにより、表面特性に左右されることなく一定品質で銅を溶接し、生産において高い加工安定性が保証されます。しかも、表面特性をサンドブラストや錫めっきなどの方法で均一化する準備作業は、多くの場合必要ありません。

レーザ溶接された電気接点

TruDisk Pulseでは、デリケートな電子部品であっても確実に溶接することができます。赤外レーザと比較して、グリーンの波長ではスパッタを95 %以上削減することが可能です。これにより、短絡とそれに伴う部品の故障が効果的に防止されます。

|

TruDisk Pulse 221

|

TruDisk Pulse 421

|

|

|---|---|---|

| レーザパラメーター | ||

| レーザパワー | 200 W 1 | 400 W 1 |

| LLK 長さ 10 mの場合の最大パルスピーク出力 | 2 kW | 4 kW |

| LLKの長さ 10 mの場合の最大パルスエネルギー | 20 J | 40 J |

| 最大デューティ比 | 10 % | 10 % |

| 調節可能なパルス時間 | 0.3 ms - 50 ms | 0.3 ms - 50 ms |

| LLKへの入力におけるビーム品質 | 4 mm▪mrad | 4 mm▪mrad |

| ビーム開口数 | 0.1 | 0.1 |

| 波長 | 515 nm | 515 nm |

| レーザ光ケーブル最小直径 | 100 μm | 100 μm |

| 構成 | ||

| 幅 | 1340 mm | 1340 mm |

| 高さ | 1430 mm | 1430 mm |

| 深さ | 725 mm | 725 mm |

| 最大レーザ光ケーブル数 | 2 | 2 |

| 設置状況 | ||

| 保護タイプ | IP54 | IP54 |

| 周辺温度 | 10 °C - 50 °C | 10 °C - 50 °C |

ダウンロード形式で用意された全製品バリエーションの技術データ。

TruControl

TruControlはTRUMPF固体レーザ向けの迅速で操作しやすいコントローラです。レーザパワーをリアルタイムで制御し、再現性のある結果を実現します。追加モジュールはTruFiberの要求に合わせた専用設計です。例えばCutAssistは、レーザパラメーターをガイド装置の速度に合わせて自動調整します。製品のトレーサビリティを保証するために、データ保管モジュールに品質に関連する全データを記録します。

外部コントローラがある場合、TruControlは一般的なインターフェースを介してそれらと通信します。入力は操作パネルのタッチスクリーンまたはパネルPCを介して行われます。イーサネットを介してレーザ装置をネットワークに組み込み、複数のPCを接続することが可能です。

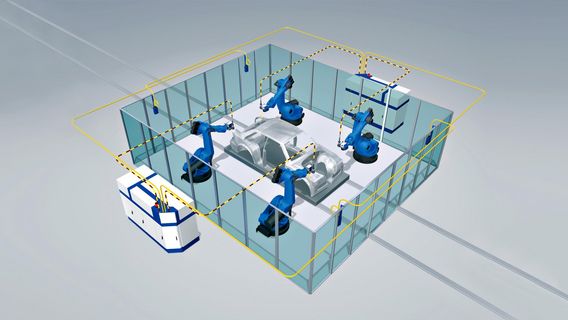

TRUMPFでは、既存の固体レーザをお客様の設置状況や動作状況に柔軟に適合させることができます。これはあらゆるビームガイドコンポーネント及び制御で実施できます。様々な光学ユニット用のインタフェースは、すでに最初から装備されています。コストを削減するため、このレーザ装置は複数のワークステーションを同時に供給することもできます。TRUMPFリモートサービスは、場所や時間を問わず、お客様の設備稼働率を確保するためのサポートとなります。

レーザによるフレキシブルな設計を実現するため、ビームガイドは多くのオプションから選択できます。プラグ&プレイにより、光ファイバーを様々なワークステーションに簡単に接続することができます。その際には、最大2つある光ファイバー接続口の数を選択します。レーザ出力は柔軟に照射口に分配することができます。こうして、複数のワークステーションがレーザ出力が分割された状態で同時に稼働するか、順々にフルレーザ出力で稼働することになります。モジュール構造になっているため、レーザ出力も照射口の数も現場で随時後付けすることができます。

レーザネットワークに、それぞれ最大2つのワークステーションを持つ単一又は複数のレーザを結合することができます。その際レーザは出力を複数のステーションに分割するか、交互に各ステーションにフル出力を供給します。その結果、溶接やカッティングなどの異なるアプリケーションを相互に組み合わせることも可能になります。

異常時にはTRUMPFのサービスエキスパートが、リモート接続を介してレーザ装置に主体的に手を加えます。多くの場合、こうして異常を直接解決するか、スペアパーツが届くまで生産を継続できるようにレーザ装置の構成を変更します。このため最大限の可用性を実現できます。

TruDisk Pulseレーザを機械または生産ラインに設置する時には、インタフェースが大きな役割を果たします。そのためTRUMPF固体レーザでは、あらゆる一般的なフィールドバスシステムに対応するインタフェースを提供しています。その他の入手可能な装備: リアルタイムインタフェース、パラレルデジタルI/O、プロセスセンサー用インタフェース、OPC UA ソフトウェアインタフェース、アナログ入力カード、高度なTRUMPF光学ユニット用インタフェース。

独自のインタフェースを介して、高度な光学ユニットをレーザ装置と同期化することができます。それにより、スキャナー光学系PFOなどを、用途に合わせて最適に利用することができます。加工光学ヘッドのプログラミングは、レーザ制御ユニットを介して快適に行うことができます。PCやコントローラを追加する必要はありません。

加工光学ヘッド及び光ファイバーは、レーザの冷却水を介して簡単かつ快適に冷却することができます。そのため、別の冷却装置は必要ありません。

データベースWeldAssistでは、様々な材質と焦点直径用の溶接パラメータが提供されています。これにより、レーザアプリケーションの変更が頻繁に行われる場合でも簡単に調整できるようになります。

TRUMPFセンサーにより、常に効率的かつ経済的に製造することができます。レーザ製造の全プロセスを監視し、プロセスの安全性を保つために重要な役割を果たすセンサー製品VisionLine、CalibrationLine、または統合されたパイロメーターにより、安定したプロセスを確保できます。測定時でも加工は引き続き行われ、中断させる必要はありません。それにより貴重な生産時間が節約されます。

画像処理

TRUMPFの画像処理VisionLineは部品の特徴を検出し、常に正しい場所を溶接するよう保証します。

キャリブレーションツール

TRUMPFのキャリブレーションツールCalibrationLineは、部品の焦点位置とレーザ出力を個別に定義可能な一定の間隔で点検及び修正します。

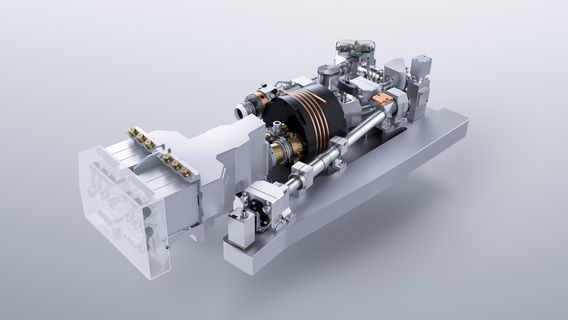

レーザとレーザシステム – 完璧な組み合わせ レーザ装置は、TRUMPFレーザシステムの要件に合わせて最適に調整されています。多数のバリエーションやオプションの中からお選びいただけます。お客様のタスクに合わせて正確にカスタマイズされた設備を実現できます。もちろん、当社のレーザをお客様の生産ラインに直接統合することも可能です。

TRUMPFでは、レーザから加工品に至るまで、ビームガイドに必要となるあらゆるコンポーネントを提供しています。この他、様々な焦点合わせ光学ユニットも提供してしており、これらの光学部品の精度と信頼背は長年にわたり産業分野で実証されています。光学ユニットは、スタンドアロン型加工ステーションあるいは生産ライン内のどちらにも簡単に統合することができます。そのモジュール式構造により、光学ユニットはレーザタイプ及び様々な加工状況に適合させることができます。

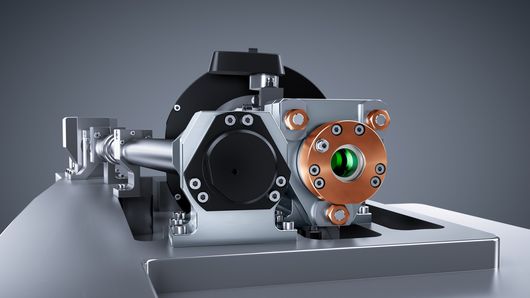

焦点合わせ光学ユニット

TRUMPFの堅牢な焦点合わせ光学ユニットにより、溶接、切断、削剥、加熱や穴開けなどを問わず、高品質の加工結果を確実に得ることができます!

スキャナー光学系

リモート加工に理想的な光学ユニット

国によっては、この製品ラインナップと製品情報が異なる場合があります。技術、装備、価格及び提供アクセサリーは変更されることがあります。 現地担当者に問い合わせて、国内で製品を入手できるかどうかを確認してください。

脚注-

加工品でのレーザパワーは、光学系の設定によって公称出力と異なることがあります。