要件の高い連続生産に理想的で、高い柔軟性と卓越した経済性が得られます

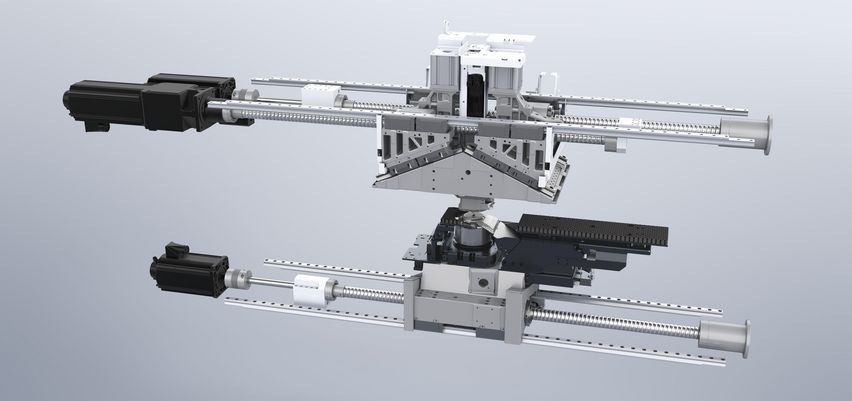

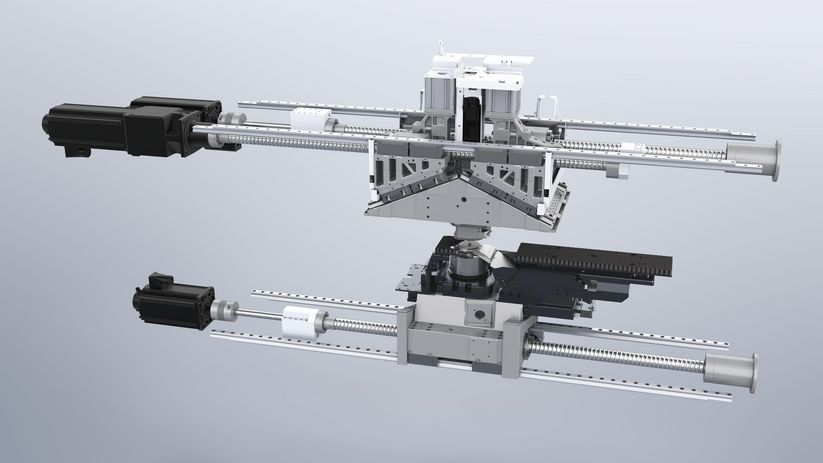

TruMatic 3000 fiberは、最先端のパンチング・レーザテクノロジーとフル電動ドライブコンセプトを兼ね備えています。デルタドライブとTruFiberを組み合わせることで、消費電力量が少なく、据付面積を節約できる生産性が非常に高いソリューションが生み出されています。各種のオートメーションオプションを利用すれば、複雑な部品であっても、交代制での生産活動がスムーズに流れるようになります。このマシンは2種類のバリエーションで提供されているため、生産現場でのそれぞれのニーズに合わせて最適に調整可能です。

パンチング、レーザ切断、フォーミングとタッピングが1台のマシンで、クランプし直すことなく妥協なしで実現します。

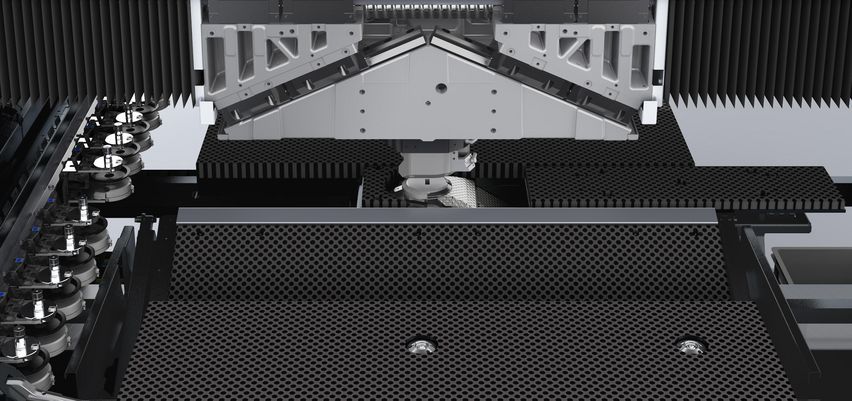

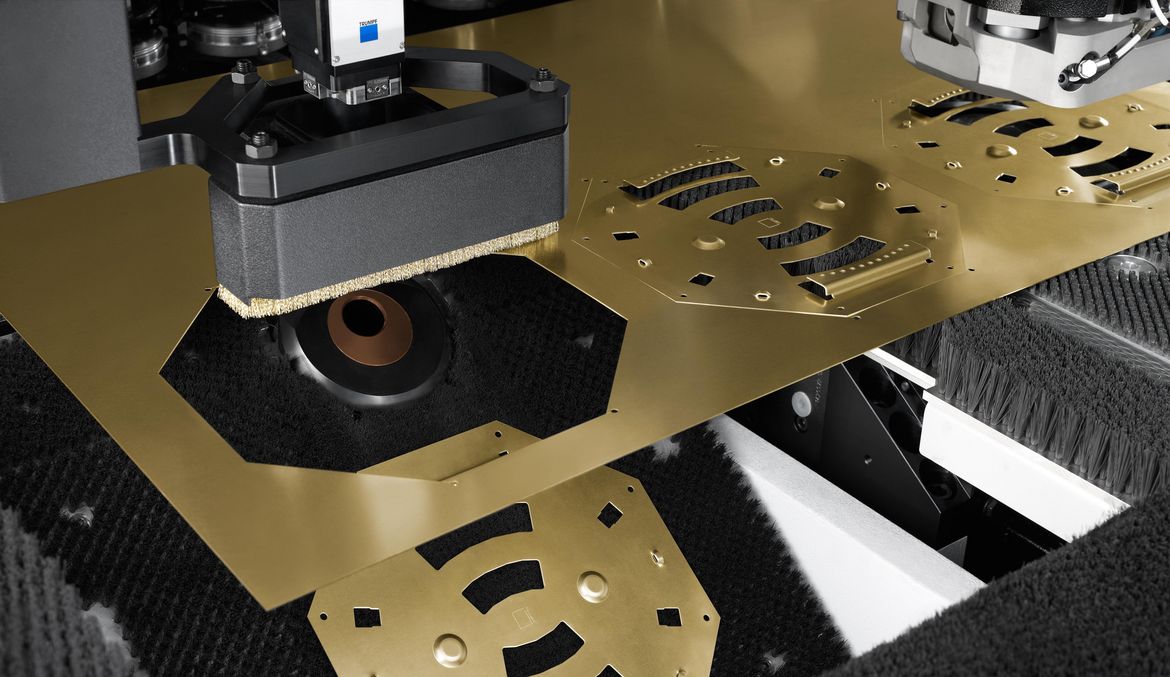

ディセンディングダイと正確なブラシテーブルが備わっているため、デリケートな部品であっても傷の付かない加工が保証されます。

パーツフラップとソーティングソリューションが内蔵されているほか、SheetMasterやストレージ接続などのオートメーションが組み合わせ可能です

フル電動パンチングドライブとTruFiberレーザの効果で、消費電力量とCO₂排出量が持続的に低下します。

パンチングとレーザ加工を融合

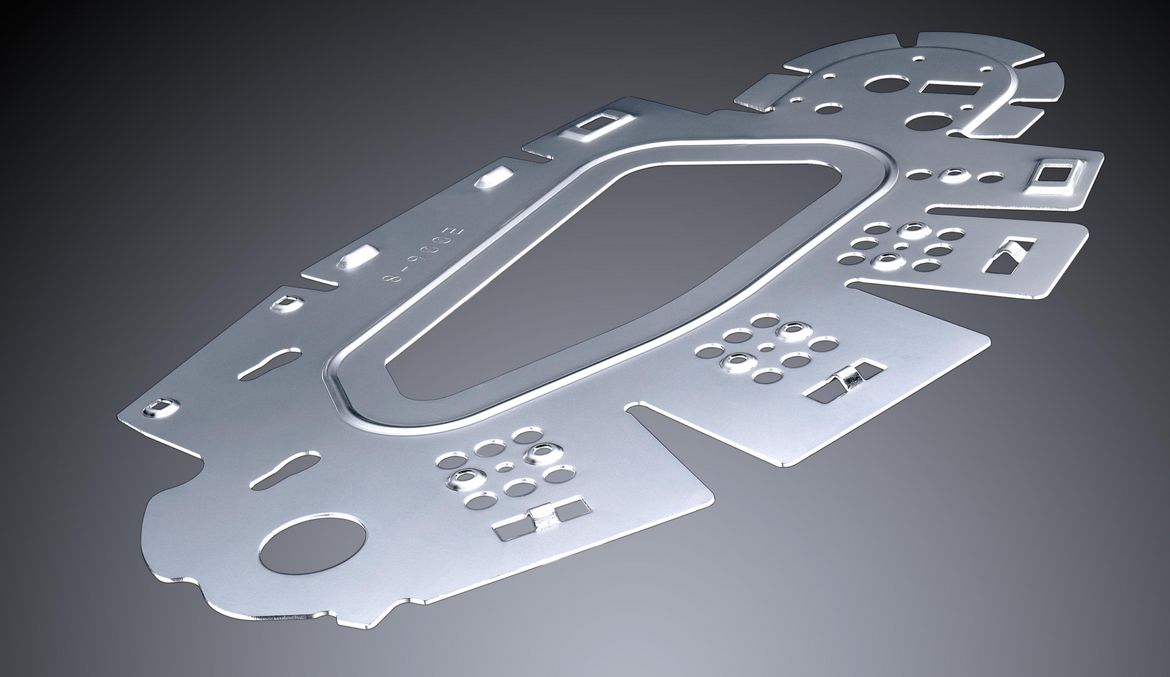

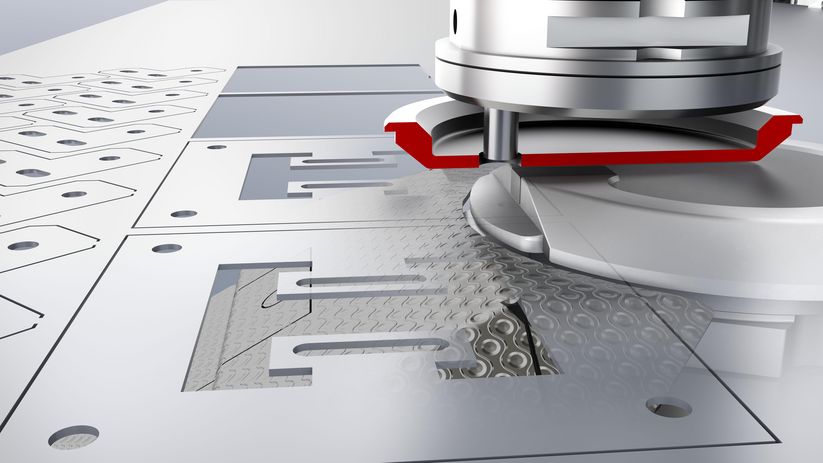

レーザ切断されたコンタを持つサンプルパーツと、パンチツールで作成された押出、ロールビーディング、ステッピング及びマーキング。

材料の多様性

固体レーザTruFiberは、反射光に対して高い耐性を有しています。銅や真鍮のような反射の強い材料でもプロセスの信頼性を確保して加工することができます。

小パーツを経済的に製造

「小パーツの排出」機能を利用して、厚い材料で出来た小パーツを大量に経済的に製造。

拡張されたフォーミングオプション

高品質の外面形状と繊細な内面形状: TruMaticの幅狭のレーザヘッドにより、非常に接近して、あるいは既に成形済みフォーミングの上からでも切断することができます。極端な形状でも確実に加工することができます。真鍮・銅・チタン等の非鉄重金属でも固体レーザにより最高品質で処理します。フォーミングはプロセスフローに簡単に統合できます。材料は常に丁寧に扱われ、機械から丁寧に排出されます。

持続可能性

ハイブリッド軸コンセプトと電動パンチングドライブにより、デルタドライブは非常に高効率となっています。レーザ発振器との組み合わせにより、従来型のパンチ・レーザ複合加工機と比べて、約65 %の省エネを実現しました。これにより、CO2排出量を大幅に削減できます。

品質

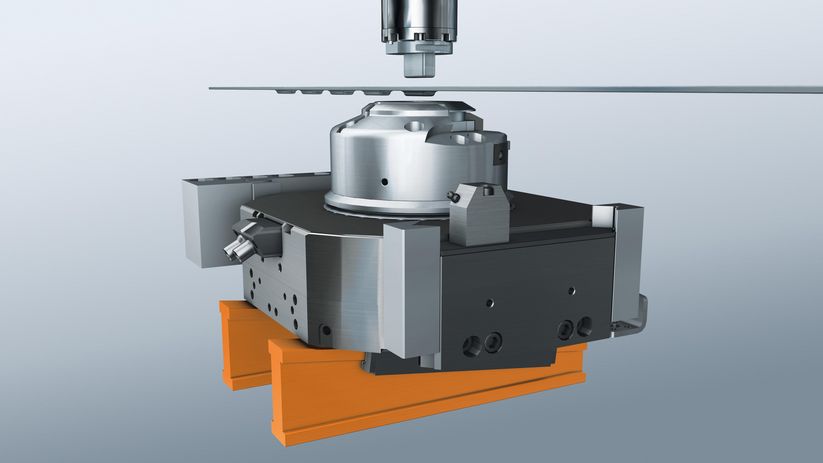

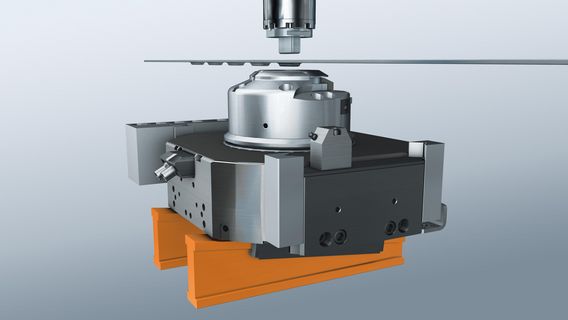

下降可能ダイがスクラッチフリーのパンチングおよび成形加工を可能にします。位置決めの際には、パンチングダイあるいは上昇させたフォーミングダイの両方で、シートがダイに接触しないよう希望に応じてダイを下降させることができます。それにより下向きのフォーミングにおける絡まりの危険がなくなります。

底面に傷がついてはならないデリケートな材料では、ブラシテーブルに下降可能ダイを組み合わせて使用します。後でパーツが塗装される場合も、この便利なローラテーブル上で作業することができます。

材料のパンチングでは、パンチング工程により加工品に圧力や引張応力が掛かり、材料が変形する可能性があります。機械機能「フラットニングパンチ」とそれに付属するツールを利用すれば、既にパンチングの段階で凹凸を補正することができます。

プロセスの信頼性

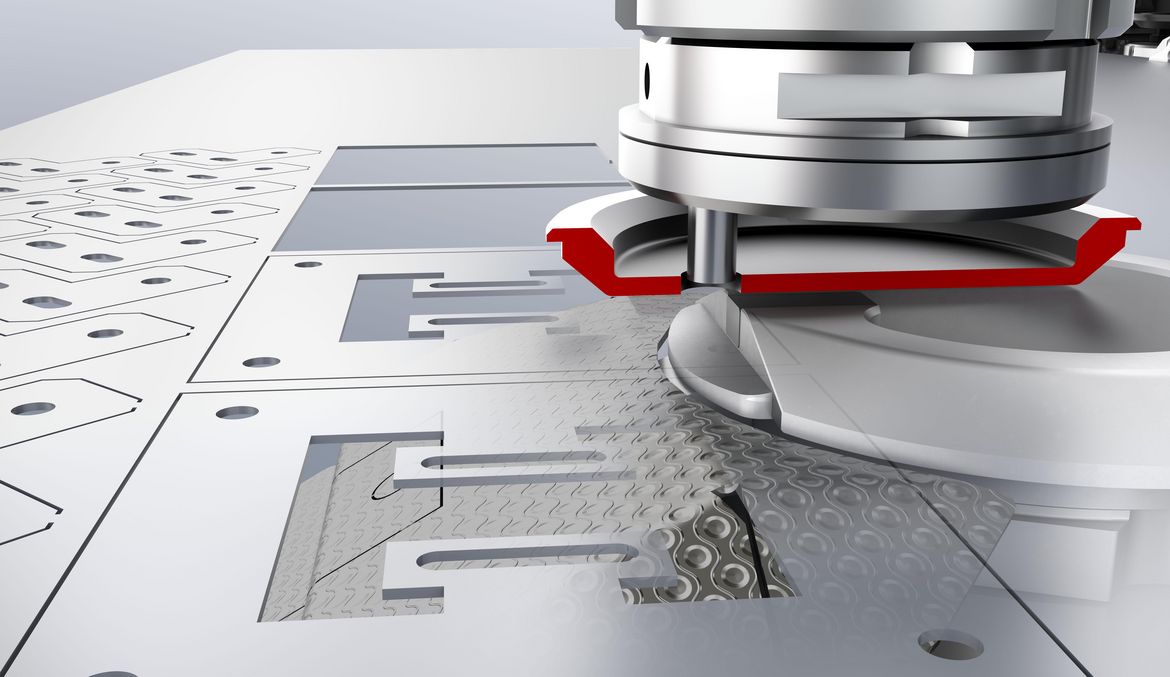

TruMaticには固体レーザに合わせて、信頼性の高いユニバーサルカッティングユニットが備わっています。このユニットの魅力は、プロセス安定性が向上し、操作が簡単になることにあります。頑強に設計されているため、産業界での日常使用に適しており、高い耐衝突性を有しています。

この機能はツール交換前に、実際にシートが打ち抜かれたかどうかを点検します。それにより、マシンがパンチ破損の可能性を早期に検出し、その情報をオペレータに転送することができます。こうして特に夜間や週末シフトの間、スマートパンチモニタリング機能により不良品を回避することができます。

デルタドライブがパンチとダイの連結を解除することで、新しいパンチングアプリケーションが可能になります。パンチ・レーザ加工モードでは、レーザ切断した小パーツのプロセス安定性の高い排出がハイライトになっています。上部ツールが少しずらしてパンチングすることで、小パーツがダイを通って残材コンテナに落下するのではなく、パーツシューターを介して用意されているボックスに滑り落ちるようになります。

この機械はサイズが180 mm x 180 mmまでのパーツを自動的にソートします。加工済みパーツはシュータを介して中間バッファに到達します。機械の下には4種類のボックスがあります。中間バッファは正しいボックスに移動して、パーツをその中に投入します。

大型のパーツフラップを通って排出されたパーツは、搬送ベルトによって箱の中へ搬送されます。

パンチくずはチップコンベヤによりコンテナに自動的に搬送されます。

多くのTRUMPFマシンでは、独自のソフトウェアラインナップへの完全な統合が問題なく簡単に実現します。Oseonへの統合やモニタリング・分析ツールとのリンクなど、どの組み合わせにも適切なソリューションが用意されています。OPC UA規格に基づいている当社のインターフェースで、サードパーティのソフトウェアシステムとのリンクも可能です。

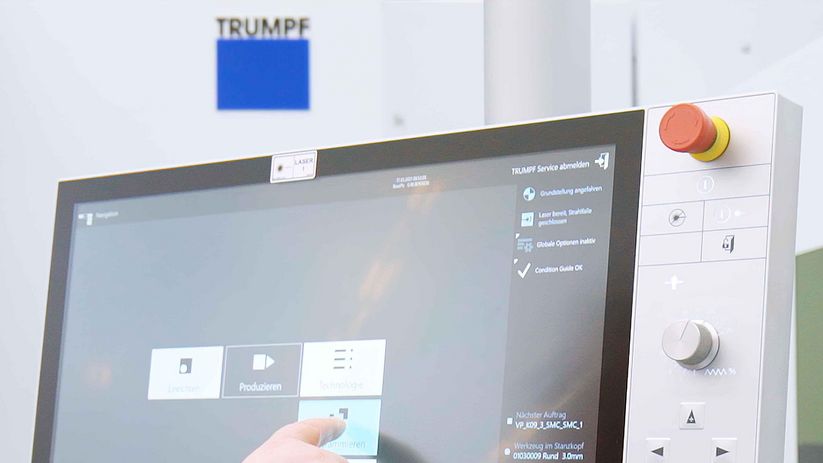

簡単な操作

パンチ部品又はパンチ・レーザー加工パーツの極めて簡単なプログラミングを可能にするTRUMPFの新型Touchpoint HMIを使用すれば、タブレットやスマートフォンのように機械を直感的に操作することができます。パーツ完成までの所要時間の大幅な短縮に貢献するこのソフトウェアは、新人であってもすぐに使いこなせるようになります。

フレキシビリティー

トルンプ社のMobileControl Appを使うことで、お手持ちのタブレットのタッチスクリーンに標準操作パネルのユーザインタフェースが転送されるため、いつでも簡単かつフレキシブルにご自分の機械を操作・コントロールすることが可能になります。これにより据付型の操作パネルのほかにもう一つ、機械を監視・制御するための手段が増えることになります。

TruTops Boost

レーザ加工機、パンチ加工機およびパンチ・レーザ複合機を、オールインワン3DソリューションであるTruTops Boostでインテリジェントに設計し、プログラミングすることができます。多数の自動機構により時間のかかるルーティン作業が不要になり、ネスティングの共同利用により時間と材料が節約されます。それに加えて、全生産ジョブとジョブに基づいた作業を常に把握することができます。

ソフトウェア

顧客の問い合わせから製造された部品の納品に至るまで、TRUMPFのソフトウェアポートフォリオは製造プロセス全体を最適化します。TRUMPFは、ソフトウェアとマシン、サービスをインテリジェントに組み合わせ、顧客のスマートファクトリーのためにインダストリー4.0ソリューションをカスタマイズします。

ツールアダプタには最大10個のインサートを収容できるため、特に小型パンチを複数施す際にパンチングマシン又はパンチレーザ複合加工機の生産性が向上します。

最長55 mmまでの様々な長さの90°曲げ加工: MultiBendを使用した加工では、曲げ加工機での追加作業工程が不要になります。

ディセンディングダイの効果で、材料にほとんど傷を付けずにパンチング加工や成形加工を行うことができるようになり、材料が引っ掛かって動かなくなる危険も防止されます。

レーザ切断したスモールパーツを高いプロセス安定性で排出すると同時に、良品とスクラップを分離することができます。

TRUMPFは、世界中で最も多くのパンチングツールを市場に提供しています。あらゆるパンチング及び成形アプリケーションに適したソリューションをご用意しています。

当社の自動化ソリューションによりお客様の手順が明確になります。従業員は主要業務に集中することができ、信頼性の高いサプライヤーとして顧客から評価されるようにもなります。より経済的な作業が可能となるため、経済面での余裕が生まれます。

ソート

SortMaster Compactは、パンチ・レーザー複合加工機上のパーツを全自動で取り出して仕分けします。真空サクションカップが個別に制御可能であるため、特にパーツが小型で複雑な場合に、最適な取り出しが実現します。設置面はごくわずかであり、それ以外のスペースは不要です。

自動ローディング・アンローディングとソーティング

SheetMaster(新世代)は、ローディング・アンローディング、分離、製品のパレタイジングとソーティングを迅速かつ確実に行います。

廃棄

GripMaster(新世代)*があれば、スクラップスケルトンのハンドリングが自動化されます。スクラップスケルトンと残材枠はシザーステーブルに置かれます。

ツールの取扱い

ツールオートメーションToolMaster Linearがあれば、高速ツール交換が保証されます。

国によっては、この製品ラインナップと製品情報が異なる場合があります。技術、装備、価格及び提供アクセサリーは変更されることがあります。 現地担当者に問い合わせて、国内で製品を入手できるかどうかを確認してください。