要件の高い連続生産に理想的で、高い柔軟性と卓越した経済性が得られます

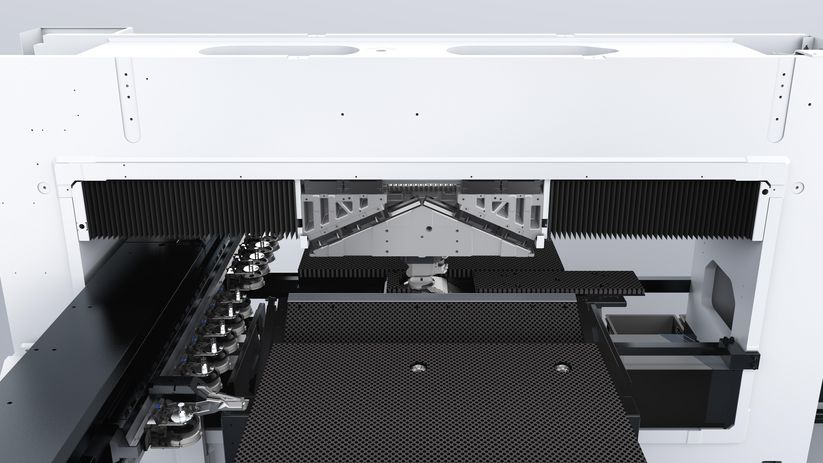

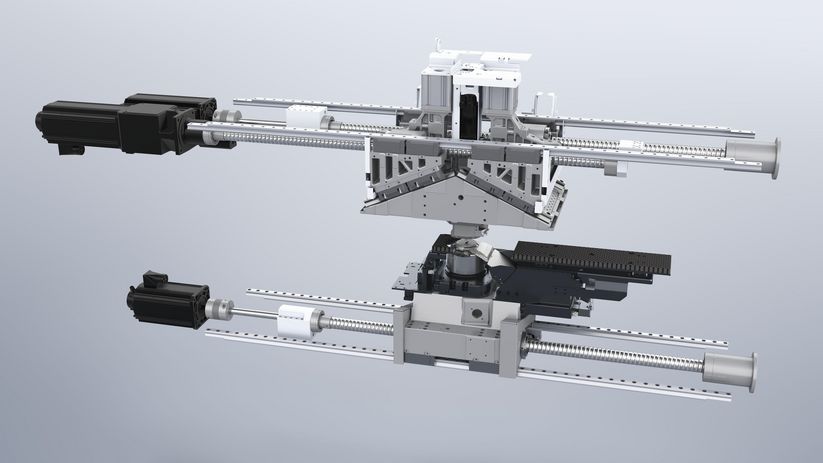

標準モデルまたはパフォーマンスパッケージとして、処理量と柔軟性を高めるフル電動デルタドライブが装備可能であるほか、標準仕様のパーツフラップを組み合わせることで、非常に短いセットアップ時間が実現します。コンパクトに設計されており、必要なスペースが最大25%減少するため、生産現場で使用できるスペースが拡大します。SheetMasterやフレキシブルなカートシステムなどの自動化ソリューションを活用すれば、人員を追加することなく、真の交代制が実現します。ディセンディングダイとブラシテーブルが備わっているため、板金の表面に傷が付くことはありません。また、効率的なデルタドライブテクノロジーの効果で消費電力量が減少し、ランニングコストが持続的に低下します。

要件の高い連続生産に適しており、オプションのパフォーマンスパッケージを利用することも、素早いツール交換も可能です。

ディセンディングダイとブラシテーブルが備わっているため、傷のない正確な部品が得られ、不良品が最小限に抑えられます。

省スペース設計になっており、必要な据付面積が類似マシンと比較して最大25%少なくなっています。

フル電動デルタドライブの効果で、消費量とランニングコストが低下します。

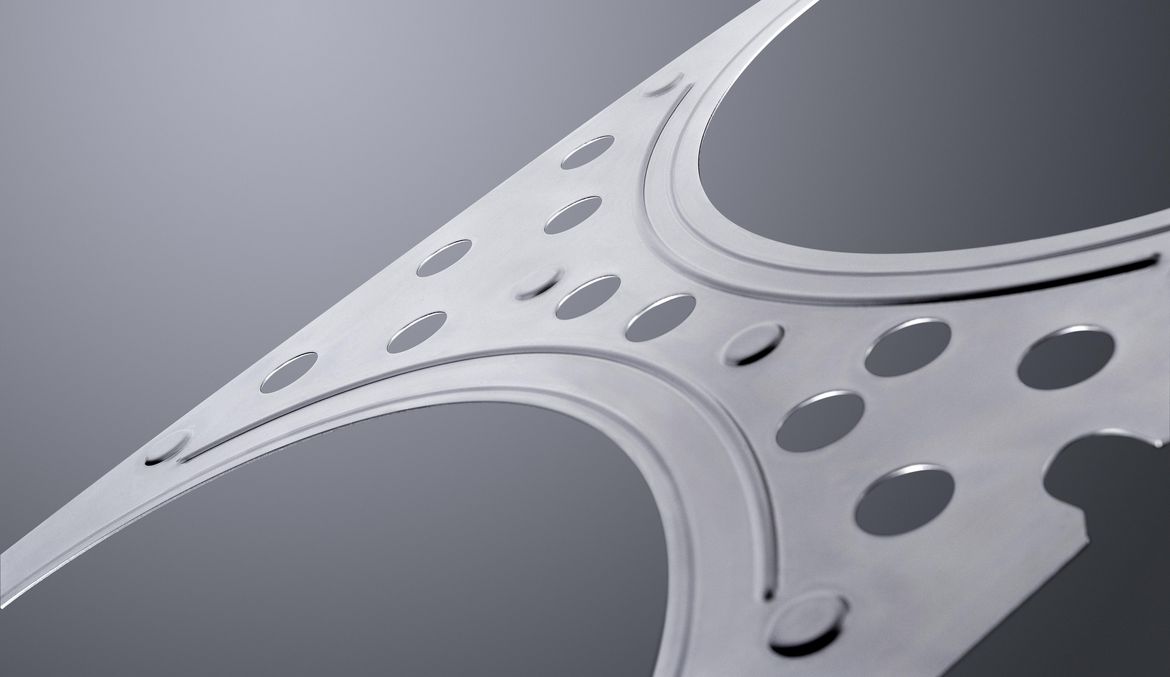

電子部品

曲げ面、ボウル、ローラーオフセットなど、あらゆるアプリケーションに対応したツールでフレキシブルに製造。この部品で使用されたツールは以下の通りです: ステッピングツール、ブラケットツール、長方形と丸型のカップツール、ローラーオフセットツール及びローラーピンチングツール。

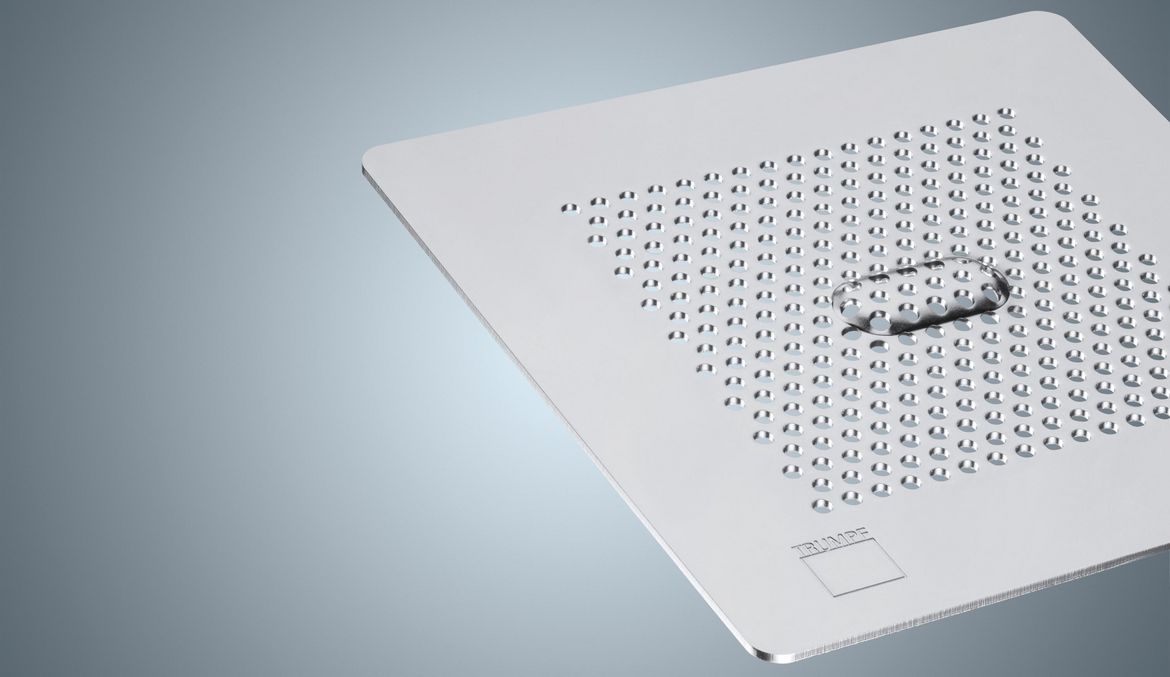

加工品

世界最大のツールラインナップと共に、この機械では加工において最高のフレキシビリティが提供されます。この加工品で使用されたツールは以下の通りです: ローラービーディングツール、マルチカットツール、カップツール及びローラーオフセットツール。

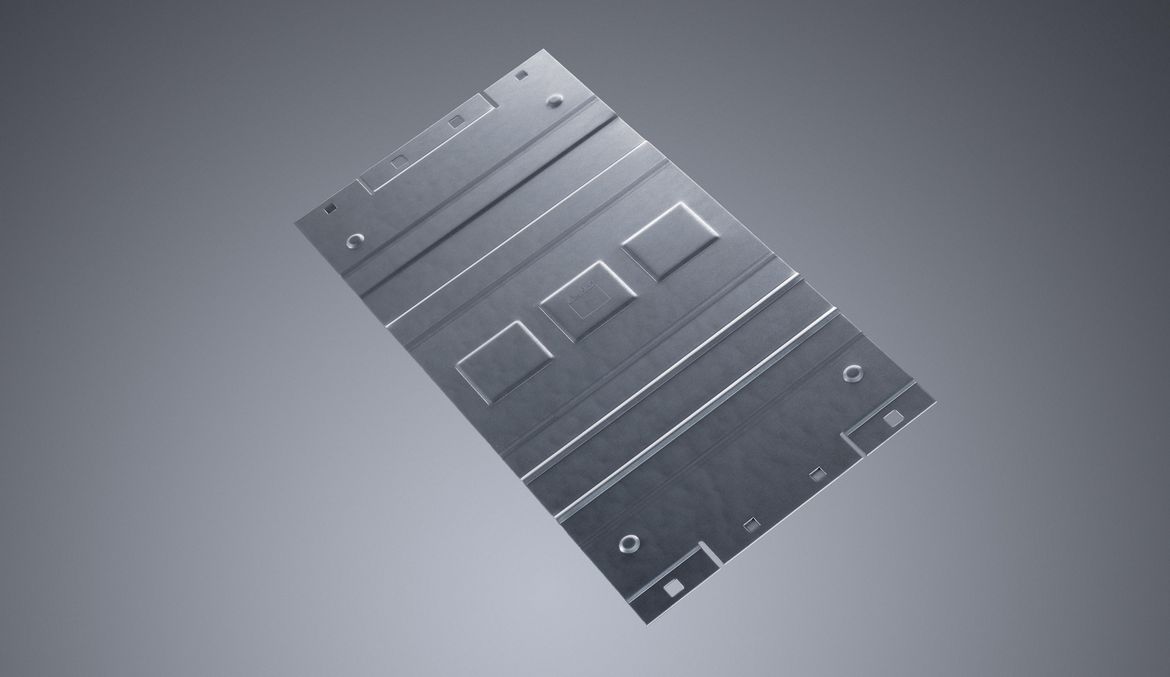

加工品

MultiBendツールにより、様々な長さの90°曲げ加工を行うことができます。この加工品で使用された主なツールは以下の通りです: MultiBend、押出ツール、タッピングツール、カップツール及びブリッジツール。

数字と文字のエンボス加工

コイニングツールにより、パーツに様々な文字や数字のマーキングを自在に施すことができます。

フラットニングパンチ

機械機能「フラットニングパンチ」とそれに付属するツールにより、既にパンチングの段階で凹凸を補正することができます。しかも追加加工は不要です。

|

TruPunch 3000中サイズ

|

TruPunch 3000大サイズ

|

|

|---|---|---|

| 寸法 | ||

| 幅 | 6282 mm | 7644 mm |

| 深さ | 6548 mm | 7666 mm |

| 高さ | 2200 mm | 2200 mm |

| 最大ストローク率 | ||

| パンチング (E = 1 mm) | 800 1/min | 690 1/min |

| マーキング | 1000 1/min | 1000 1/min |

| 作業範囲 | ||

| X軸パンチモード | 2500 mm | 3000 mm |

| Y軸パンチモード | 1250 mm | 1550 mm |

| 最大板厚 | 6.4 mm | 6.4 mm |

| 最大加工品重量 | 150 kg | 230 kg |

| 最大加圧力 | 180 kN | 180 kN |

| ツール | ||

| MultiToolの金型交換時間 | 0.5 s | 0.5 s |

| ツール/クランプの個数 | 18 個 / 2 個 | 21 個 / 3 個 |

| 部品放電 | ||

| 最大パーツサイズ、パンチングのパーツフラップ | 400 mm x 600 mm | 400 mm x 600 mm |

| 最大パーツサイズ パンチングの固定式シュータ (移動テーブル付き) | 180 mm x 180 mm | 180 mm x 180 mm |

| 消費値 | ||

| 自動スイッチオフ有効時の電力消費量平均 | 0.5 kW | 0.5 kW |

| 生産時の電力消費量平均 | 3.3 kW | 3.3 kW |

TruPunch 3000を使用すれば、極めてフレキシブルに製造できるだけでなく、最高レベルの品質も確保できます。革新的な機能により、最高の加工結果が保証されます。

品質

下降可能ダイによって、材料にほとんど傷を付けずにパンチング加工や成形加工を行うことができるようになり、さらに材料が引っ掛かって動かなくなる危険も防止されます。

材料のパンチングでは、パンチング工程により加工品に圧力や引張応力が掛かり、材料が変形する可能性があります。機械機能「フラットニングパンチ」とそれに付属するツールを利用すれば、既にパンチングの段階で凹凸を補正することができます。

材料に傷を付けない取扱いを実現するために、ローラテーブル又はブラシテーブルが用意されています。

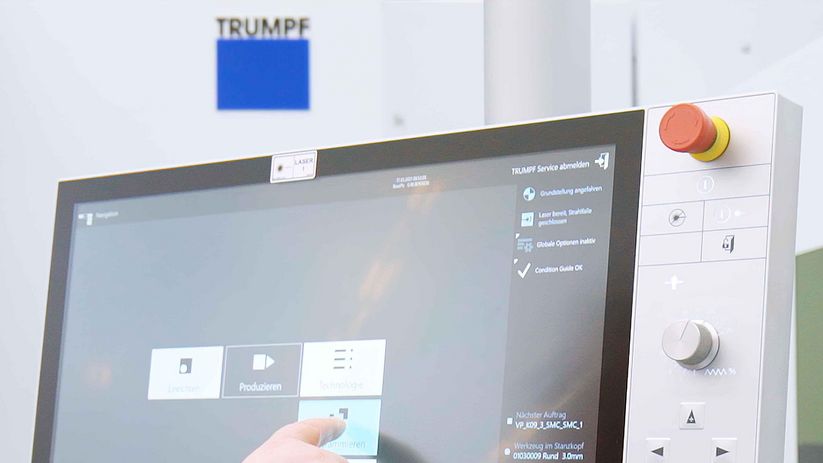

簡単な操作

パンチ部品の極めて簡単なプログラミングを可能にするTRUMPFの新型Touchpoint HMIを使用すれば、タブレットやスマートフォンのように機械を直感的に操作することができます。パーツ完成までの所要時間の大幅な短縮に貢献するこのソフトウェアは、新人であってもすぐに使いこなせるようになります。

プロセスの信頼性

大型のパーツフラップにより、最大400 x 600 mmサイズのパーツを自動アンローディングできるようになります。パーツフラップのセンサによって、パーツが残材に引っかかったままかどうか検出されます。パンチングやレーザ運転では、このような方法でコンテナ内、ユーロパレット上、あるいっは搬送ベルト上のパーツを確実に取り出すことが出来ます。

機械がサイズ180 x 180 mmまでのパーツをソートします。加工済みパーツはシュータを介して中間バッファに到達します。機械の下には最大4種類の異なるボックスがあります。中間バッファは正しいボックスに移動して、パーツをその中に投入します。

この機能はツール交換前に、実際にシートに穴が打ち抜かれたかどうかを点検します。それにより機械はパンチ破損の可能性を早期に検出し、この情報をオペレータに転送することができます。こうして特に夜間や週末シフトの間、スマートパンチモニタリング機能により不良品を回避することができます。

大型のパーツフラップを通って排出されたパーツは、搬送ベルトによって箱の中へ搬送されます。

パンチくずはチップコンベヤによりコンテナに自動的に搬送されます。

多くのTRUMPFマシンでは、独自のソフトウェアラインナップへの完全な統合が問題なく簡単に実現します。Oseonへの統合やモニタリング・分析ツールとのリンクなど、どの組み合わせにも適切なソリューションが用意されています。OPC UA規格に基づいている当社のインターフェースで、サードパーティのソフトウェアシステムとのリンクも可能です。

持続可能性

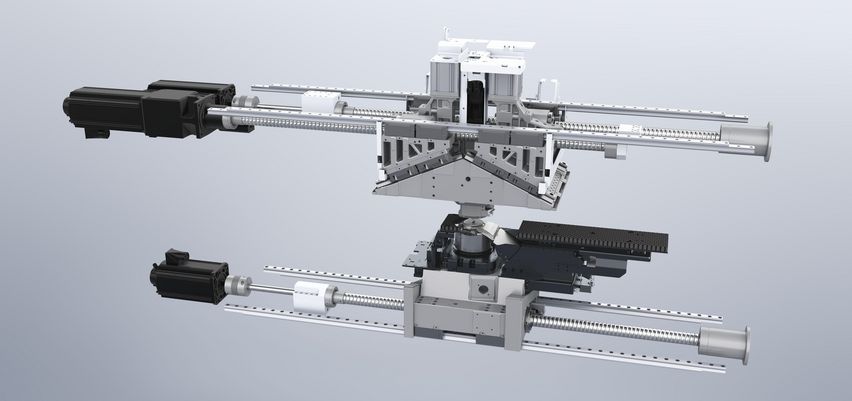

コンパクトでダイナミックで省エネ – 特許済みのデルタドライブでは、パンチヘッドが初めて前後移動して「フライング」できるようになったため、材料や支持台がY軸で移動する必要がなくなります。さらに電動パンチングドライブなら、油圧駆動式のパンチングマシンと比べて、大幅なエネルギー節約になります。

TruTops Boost

レーザ加工機、パンチ加工機及びパンチレーザ複合機を、オールインワン3DソリューションであるTruTops Boostでインテリジェントに設計し、プログラミングすることができます。多数の自動化されたプロセスにより時間のかかるルーティン作業が不要になり、ネスティングの共同利用により時間と材料が節約されます。それに加えて、全生産ジョブとジョブに基づいた作業を常に把握することができます。

ソフトウェア

顧客の問い合わせから製造された部品の納品に至るまで、TRUMPFのソフトウェアポートフォリオは製造プロセス全体を最適化します。TRUMPFは、ソフトウェアとマシン、サービスをインテリジェントに組み合わせ、顧客のスマートファクトリーのためにインダストリー4.0ソリューションをカスタマイズします。

最大10個のインサート用のツール受けにより、特に小さなパンチングの際に、パンチングマシンの生産性を向上させることができます。

最長55 mmまでの様々な長さの90°曲げ加工: MultiBendを使用した加工では、曲げ加工機での追加作業工程が不要になります。

ディセンディングダイの効果で、材料にほとんど傷を付けずにパンチング加工や成形加工を行うことができるようになり、材料が引っ掛かって動かなくなる危険も防止されます。

TRUMPFは、世界中で最も多くのパンチングツールを市場に提供しています。あらゆるパンチング及び成形アプリケーションに適したソリューションをご用意しています。

当社の自動化ソリューションによりお客様の手順が明確になります。従業員は主要業務に集中することができ、信頼性の高いサプライヤーとして顧客から評価されるようにもなります。より経済的な作業が可能となるため、経済面での余裕が生まれます。

ソート

SortMaster Compactは、パンチ・レーザー複合加工機上のパーツを全自動で取り出して仕分けします。真空サクションカップが個別に制御可能であるため、特にパーツが小型で複雑な場合に、最適な取り出しが実現します。設置面はごくわずかであり、それ以外のスペースは不要です。

自動ローディング・アンローディングとソーティング

SheetMaster(新世代)は、ローディング・アンローディング、分離、製品のパレタイジングとソーティングを迅速かつ確実に行います。

廃棄

GripMaster(新世代)があれば、スクラップスケルトンのハンドリングが自動化されます。スクラップスケルトンと残材枠はシザーステーブルに置かれます。

ツールの取扱い

ツールオートメーションToolMaster Linearがあれば、高速ツール交換が保証されます。

国によっては、この製品ラインナップと製品情報が異なる場合があります。技術、装備、価格及び提供アクセサリーは変更されることがあります。 現地担当者に問い合わせて、国内で製品を入手できるかどうかを確認してください。