ElringKlingerで接合技術エキスパートとして活躍しているダニエル・ヴェラー氏は、バッテリーテクノロジー領域での接合プロセスを開発しています。 電気自動車のセルコンタクトシステム(CCS)の溶接は、同氏だけでなく業界全体にとって難題となっています。溶接速度を高め、多品種に対応し、ミスをゼロに抑えることが求められているからです。また、長さが最大2メートルのコンポーネントにある溶接スポットの数は50を超えています。「多品種であっても短いサイクルタイムで一定の品質を常に提供しなければならないのです」とヴェラー氏は述べています。

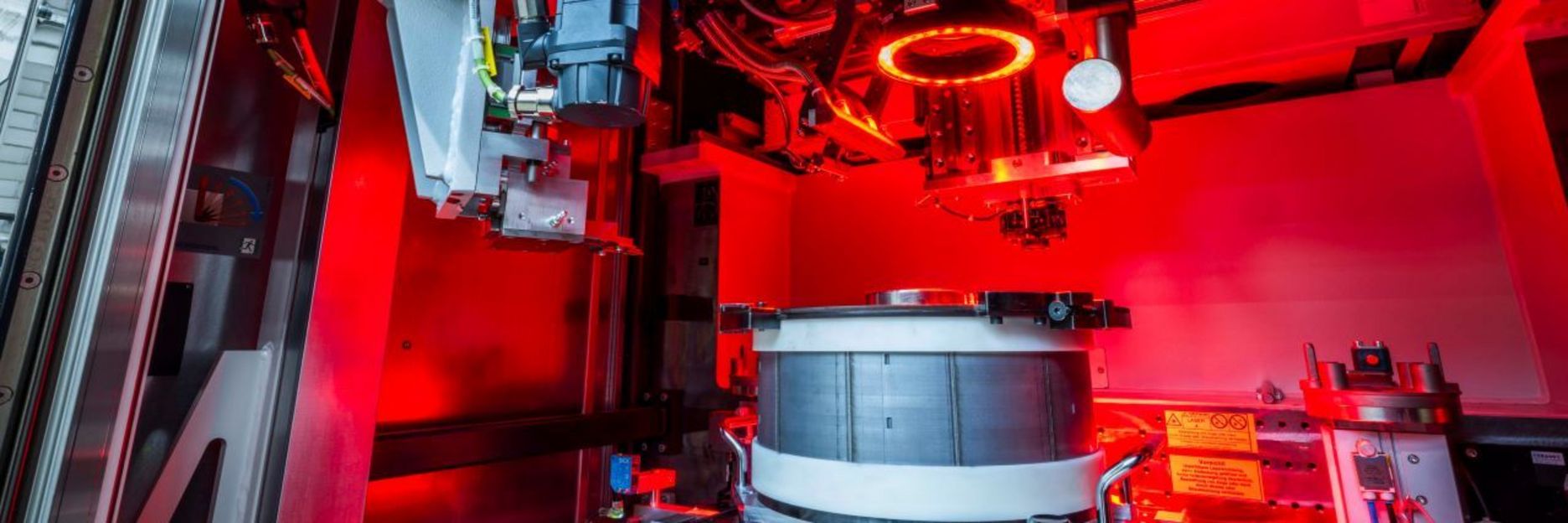

ステータのヘアピン溶接において、EasyModel AIは何百個もの接合箇所を連続生産で迅速かつ正確に検出しています。

少し前まで、実際の生産条件下で溶接スポットを検出するには、依然として豊富なノウハウと手作業による調整が必要でした。明るさが変化し、反射と粉塵が発生し、形状の違いがごくわずかなこのプロセスでは、ミスが起きやすかったためです。「もちろん、これまでの解決策でも上手く対応していましたが、TRUMPFのAIベースのソリューションEasyModel AIを導入したことで、溶接スポット検出の、すなわちプロセス開発全体のスピードが大幅に高まっています。」

数枚のトレーニング画像で十分

ヴェラー氏は画像処理システムVisionLine Detectを使用しており、トレーニング画像を数枚撮影して、AIクラウドにアップロードしています。そこで、重要なゾーンに印を付けています。AIモデルは数枚の画像だけで、重要な画像領域とそうでない領域を区別する方法を学習し、二値画像を確実に生成し、サイクルタイムが短い場合でも安定性の高いエッジ検出を可能にしています。「特徴検出で、日単位でなく、時間単位で良い結果が得られるようになっています」と述べているヴェラー氏は、ノーコードプログラミングに特に満足しています。「WYSIWYGの原理に基づいているこのシステムでは、プログラミングの知識がなくても直感的かつ迅速に作業できるからです。」

プロセスで学習

Schaefflerでも、EasyModel AIが速度と精度の向上に貢献しています。アレキサンダー・ファスト氏によれば、ステータコイルの銅線の溶接において、これまでのグレースケール検出では、高さの違い、横方向のずれや隙間の形成などの位置の誤差が難点になっていたとのことです。「溶接位置特定の精度と繰り返し精度において、部品特徴が変化する場合でも、AIフィルターは市場でこれまで入手可能であったどのソリューションよりも優れています」とファスト氏は述べています。初回合格率は99 %を超えているとのことです。また、このシステムでは統計評価も可能であり、明らかに逸脱している値だけをリラベリングすれば済むため、時間の大幅な節約につながっています。

Schaefflerでは、EasyModel AIは既に生産現場全体で使用されています。ElringKlingerでは、このフィルターを世界中の他の連続生産設備に展開するに至っています。