ElringKlinger AGでは、ダニエル・ヴェラー氏を始めとするエキスパートたちが連続生産に欠かせない存在になっています。彼らの役目は、パイロット生産用マシンですべての製造プロセスを開発してテストすることであり、それをミスなしで、しかも100パーセントの再現性で、ElringKlingerの世界中の40拠点のいずれかの製造ラインに実装することが求められています。この業務は不可欠ですが、高コストでもあります。なぜならば、日々の開発作業で発生する費用は、連続生産が開始するまでは回収できないからです。従ってヴェラー氏とそのチームは、ランプアップ段階と呼ばれる製造ラインの立ち上げ期間を出来る限り短くしなければなりません。そのような状況では、開発のスピードアップに貢献するツールは、どのようなものであっても歓迎されます。そのため、ヴェラー氏がTRUMPFレーザアプリケーションセンター訪問時にEasyModel AIのことを聞いた際、とても大きな関心を示したのは、当然のことであると言えます。

「このAIベースのプログラミングアシスタントは、当時はまだ最終開発段階でしたが、それでも同社に利益をもたらす可能性を秘めていることは、はっきりしていました」と、ElringKlingerのバッテリーテクノロジー事業分野で接合技術エキスパートとして活躍しているヴェラー氏は思い起こしています。世の中は上手くできているもので、その少し後にElringKlingerは、まさにEasyModel AIを使用する価値がある革新的なセル接触システムの連続生産を受注したのです。

複雑な要件に対応できるインテリジェントなソリューション

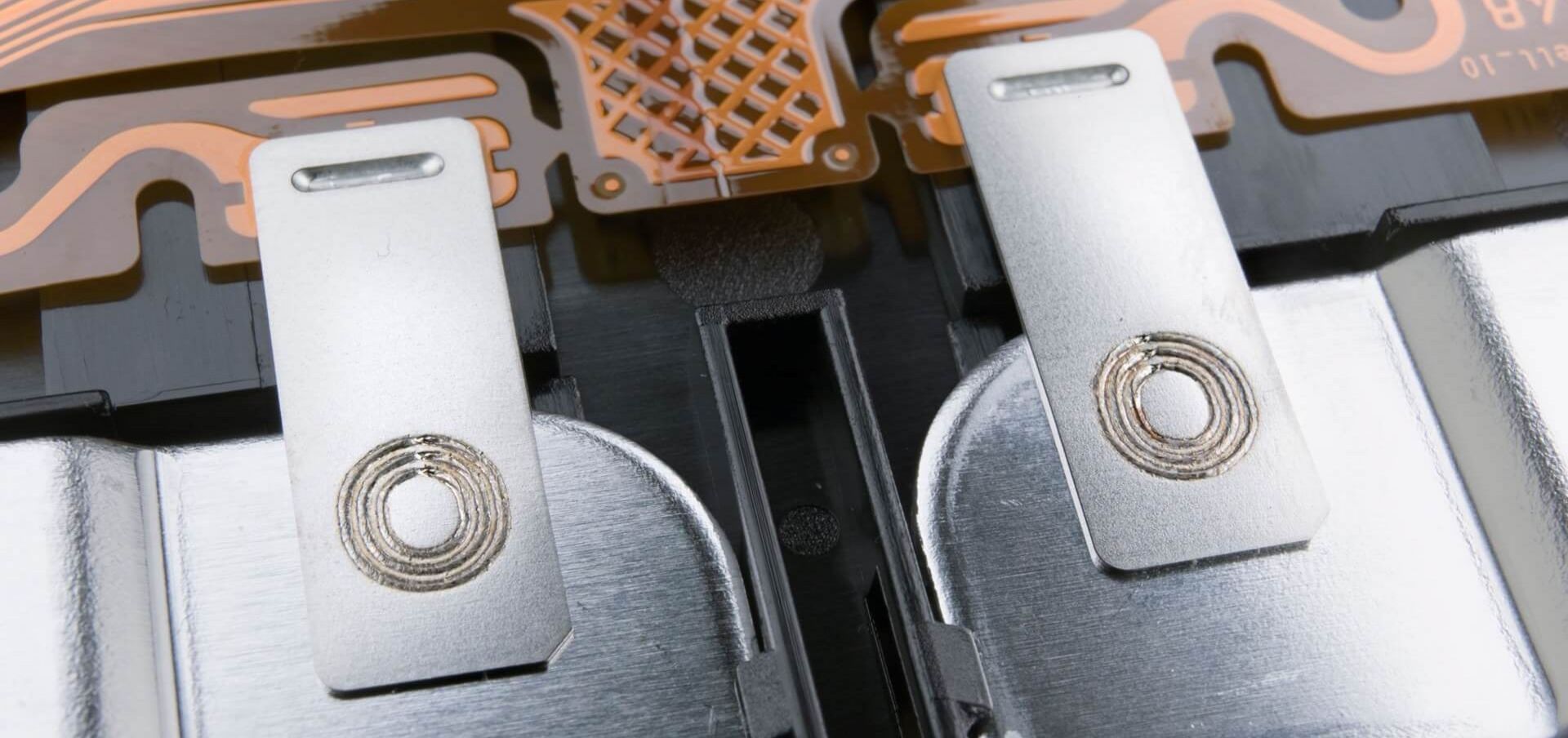

ElringKlinger AGは自動車業界の独立系サプライヤーで、世界中に拠点を構えています。同社は乗用車と商用車向けに、あらゆるタイプの駆動システムに対して革新的なソリューションを提供しています。ElringKlingerは例えば電気駆動システム向けに、何年も前からセル接触システム(CCS)を製造しています。電気自動車のバッテリーパックにとって重要なこのコンポーネントは、個々のバッテリーセルをひとつのユニットにまとめて、バッテリーから負荷に電力を伝達するための前提条件を生み出しています。また、CCSは電圧状態と温度の測定データを、導体経路を介してバッテリーマネジメントシステムに転送しています。この重要なコンポーネントの連続生産では、ゼロエラーストラテジーが適用されます。これまでは通常、モジュール・トゥ・パックのバッテリーパック設計が一般的でした。ここでは、バッテリーセルがまずはモジュールにまとめられてから、バッテリーケースに統合されます。それに必要なCCSは長さが約600ミリメートルで、溶接スポット位置が10~20個あり、連続生産ではレーザがその位置を検出し、非常に高い精度で接合しなければなりませんでした。

「現在では要件が高くなってきています」とヴェラー氏は述べて、次のように説明しています。「次の車両世代では、セル・トゥ・シャシー設計が採用されることになっているのですが、この設計では、バッテリーセルが複数のモジュールに分配される代わりに、バッテリーケースに直接組み込まれます。バッテリーは、独立した部品としてボディに取り付けられるのではなく、ボディの一部として車両のアンダーフロアを形成することになります。これは省スペース、軽量化、エネルギー密度の向上と構造の簡素化につながります。ただし、コンポーネントを製造精度を高めることも必要になります。」ここで使用されるCCSは、溶接スポットが約50個あり、長さが約2メートルである一方で、厚さはわずか20ミリメートルとなっています。「それに向けて、サイクルタイムが短く、安定性と効率が高い連続生産工程を開発することは、些細なことではありません」とヴェラー氏は付け加えています。

標準化して簡単に検出

これまでElringKlinger AGでは、TRUMPFの画像処理システムVisionLine Detectを、位置に応じた露光設定で使用していました。この方法では、露光設定を意図的に変更することで、個々の位置を検出することができていました。ですが、このプロセスを加工エリア内で個別に位置に応じて行って、位置によって異なる部品表面の反射を補整しなければなりませんでした。これは時間のかかる反復プロセスで、多くの要素に左右されることがあり、部品位置ごとに個別に行わなければなりませんでした。「EasyModel AIが生成したモデルと、それに基づくフィルターを使用することで、プロセスを手作業で大幅に調整する必要がなくなり、簡単な標準プロセスが実現するようになりました」とヴェラー氏は述べています。

プログラミングの知識なしで最適な結果が実現

ゼロコードプログラミングアシスタントであるEasyModel AIを使用すれば、プログラミングの知識がないユーザーであっても、画像ベースの非常に正確なAIモデルを作成し、トレーニングすることができます。「これまでと同様に、VisionLine Detectを使用して、溶接スポットがある部品領域の画像を撮影しています。これをドラッグアンドドロップでEasyModel AIツールに読み込んでいるのですが、このツールにMyTRUMPFからアクセスできるようになっています」とヴェラー氏は説明しています。プロジェクトの作成後、同氏とそのチームメンバーはマーキングツールを使用して、検出する必要がある溶接スポットに画像上で印を付けています。この作業は、タブレットで描画するのと同じくらいに簡単です。その後にAIがデータを評価して算出したモデルを、ヴェラー氏とそのチームメンバーは段階的に改善することができています。

「正常に機能するAIモデルの作成に、わずか数枚のトレーニング画像で事足りています」とヴェラー氏は語っています。「満足のいくモデルが出来上がり次第、それを製造ラインに組み込んで、実際の部品でテストしています。」そこでは、VisionLine Detect向けの新しいAIフィルターオプションが活躍しています。このフィルターを使用することで、VisionLine Detectの特徴検出機能が高まり、関連する画像領域と治具、汚れや反射などの要素の区別がより一層正確になります。「ここでは、VisionLine DetectでAIフィルターがある場合とない場合の差が非常に明確になっています」とヴェラー氏は強調しています。「AIフィルターにより画像が二値化され、黒と白のみで表示されるようになります。検出された部品が白くなる一方で、その周辺領域は黒で表示されます。これにより、検出する必要のある溶接領域をエッジ検出アルゴリズムが問題なく識別できるようになります。」

AIでプロセス開発をスピードアップ

「VisionLine Detectを拡張してEasyModel AIとAIフィルターを追加する作業は、このオプションを有効にするだけで済みました」とヴェラー氏は語っています。パイロット生産設備の運転開始作業中、TRUMPFのエキスパートチームは、ヴェラー氏とそのチームメンバーをEasyModel AIのプロセス工程でサポートしました。「1、2時間後には、最初の結果が得られました」とヴェラー氏は述べています。ヴェラー氏によれば、この使いやすさが大きなメリットになっているとのことです。「既に連続生産が始まっていますが、時々調整する必要が出てくるはずです。その場合は、各拠点の担当者がその作業を行わなければなりません」と同氏は語り、次のように続けています。「そうであるからこそ、このシステムが『WYSIWYG』の原理で稼働するのは好都合です。プログラマーでない作業者にとっても理解しやすいですから。」

パイロット生産開発では、時間の節約に焦点が当てられています。「ここでEasyModel AIがあれば、かなりスピードアップします。日単位でなく、時間単位で良い結果が得られるようになっているほか、トレーニングし直すことで、時間が大幅に節約されます」とヴェラー氏は述べています。また、EasyModel AI、AIフィルター、VisionLine Detectの3種類のテクノロジーは非常に使いやすいことから、ヴェラー氏がこれを少量生産や試作品製造に使用するケースも増えています。同氏はその理由を、「これまでは手間がかかりすぎていたからです」と説明しています。現在ヴェラー氏とそのチームメンバーは、社内で上記以外にこの新しいソリューションを活用できる箇所がないかどうかを注意深く観察しています。「許容誤差が小さいところで多数の溶接スポットを検出する必要がある用途では、どの場合でも大きな可能性があると思っています。そこではAIを使用すればスピードアップするからです。」