Các thách thứcn

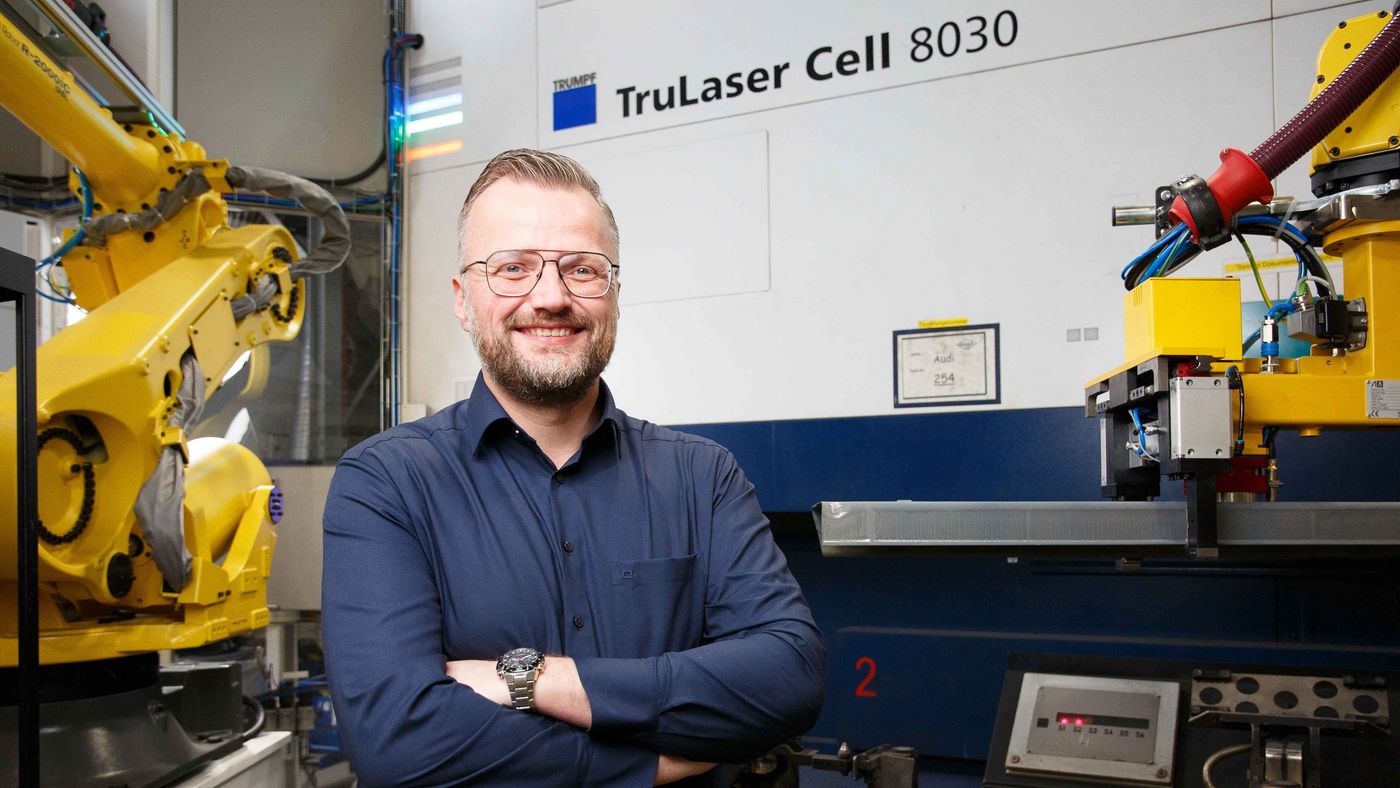

Nhà cung cấp ô tô GEDIA sản xuất các bộ phận thân xe có kích thước khác nhau. Phạm vi này đòi hỏi tính linh hoạt cao trong sản xuất. Tự động hóa khả thi về mặt kinh tế thường rất khó khăn. Khi GEDIA nhận được đơn đặt hàng sản xuất một khung dọc với số lượng lớn, dấu hiệu tự động hóa cuối cùng đã được bật đèn xanh. "Sau khi lập kế hoạch ban đầu, rõ ràng là chúng tôi có thể sử dụng ít nhất hai laser với công suất 100% cho mục đích này. Các thùng chứa cần thiết cho quá trình tự động hóa được cung cấp bởi khách hàng. Pascal Kaufmann, Trưởng phòng Sản xuất tại GEDIA cho biết: "Điều kiện hoàn hảo". Ngoài số lượng các chi tiết, trọng lượng và kích thước của khung dọc cũng cho thấy sự ưu tiên cho việc xử lý tự động: khoảng 8 kg với chiều dài khoảng 1,80 mét là những chi tiết khó xử lý đối với nhân viên.

Kaufmann và đồng nghiệp Björn Müller, giám đốc dự án về hàng hóa đầu tư trong quản lý máy móc và tòa nhà, liên hệ với TRUMPF. Trong hội thảo chung với các chuyên gia TRUMPF và chuyên gia từ đối tác giải pháp Autom8, họ thảo luận về những gì họ muốn cho một quy trình hoàn toàn tự động. Müller cho biết: "Quản lý thùng chứa là một điểm quan trọng đối với chúng tôi" và nói thêm: "Chúng tôi cần những thùng chứa đặc biệt trong một quy trình tự động. Việc mua sắm rất tốn kém, và việc xử lý và bảo quản cũng có tác động tiêu cực đến lợi nhuận." Đảm bảo chất lượng bằng hệ thống camera phù hợp và công nghệ kẹp tiên tiến cũng nằm trong chương trình nghị sự. "Các bộ phận được tạo hình nóng thường có hình phễu và bề mặt nhám. Chúng được xếp chồng lên nhau để xử lý thêm bằng laser. Müller cho biết: "Khả năng kẹp tự động và trên hết là việc tách các bộ phận không phải là điều nhỏ nhặt". Cuối cùng nhưng không kém phần quan trọng, không gian dành cho tự động hóa bị hạn chế.

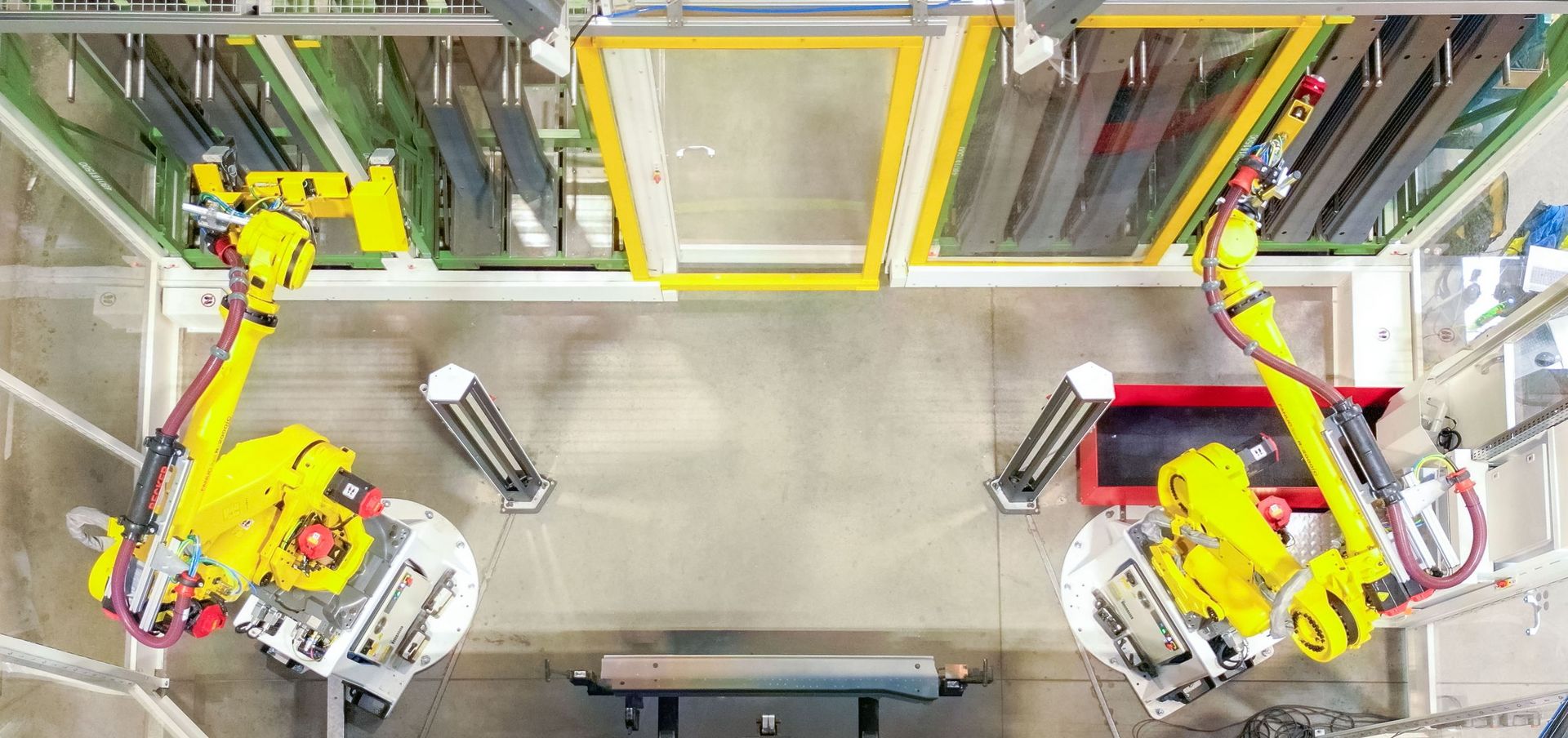

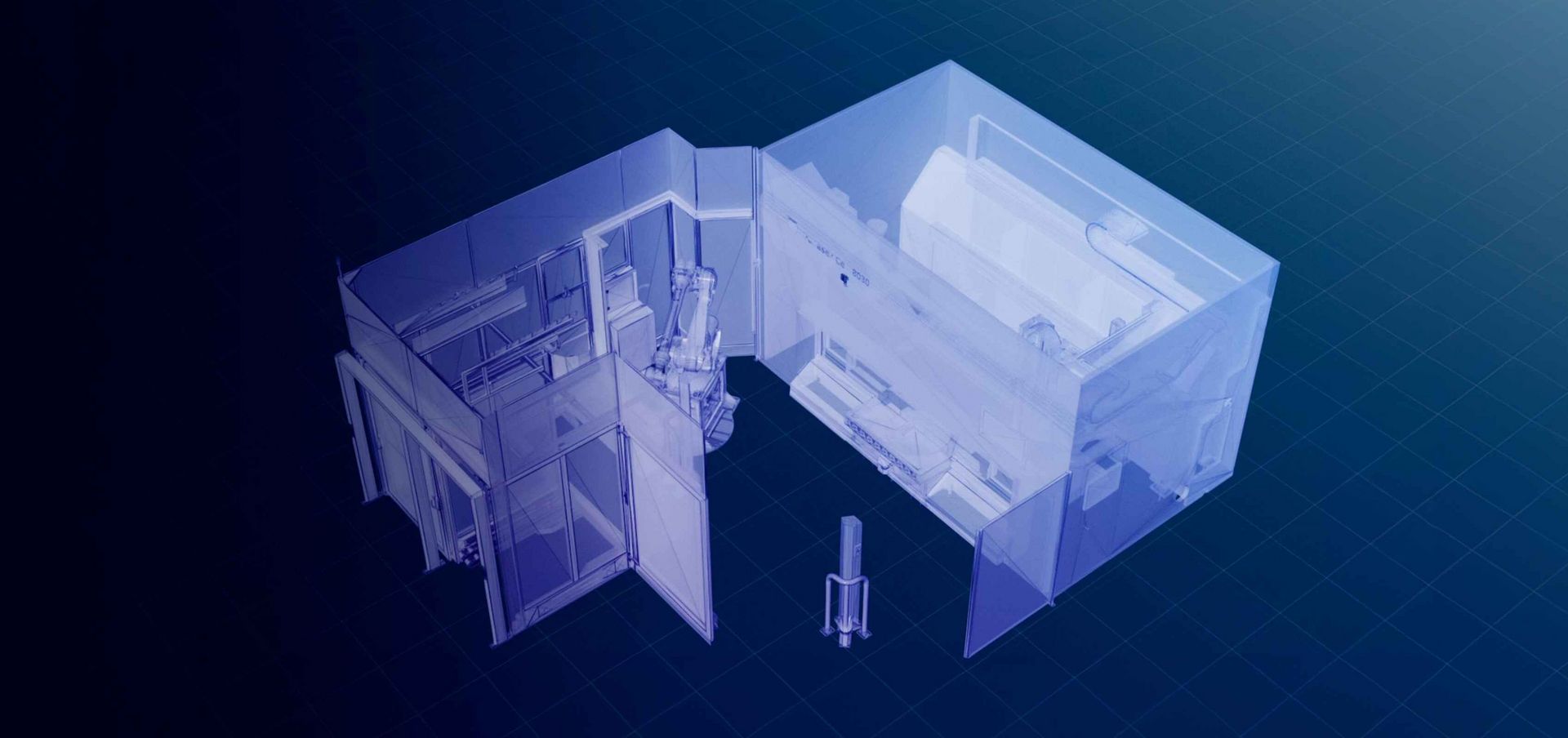

TRUMPF và Autom8 đưa ra một khái niệm thuyết phục: Hai trong số các máy TruLaser Cell 8030 hiện tại sẽ được trang bị hệ thống tự động hóa 1 rô-bốt thông minh, nhờ vào cách bố trí tiết kiệm không gian, cho phép vận hành TruLaserCell 8030 theo cả chế độ tự động và thủ công, do đó hoàn toàn phù hợp với không gian trong sản xuất GEDIA. Nhưng ngay sau đó, tính linh hoạt lại được yêu cầu: Số lượng thay đổi đòi hỏi phải tự động hóa một TruLaser Cell 8030 khác. Tuy nhiên, vì hệ thống này chỉ có thể được sử dụng một nửa công suất để sản xuất khung dọc nên rất khó để đưa ra lời khuyên tốt. Dựa trên kinh nghiệm tích cực với hai hệ thống tự động hóa đầu tiên, Kaufmann và Müller đang thực hiện bước tiếp theo: Họ đang đưa vào vận hành một hệ thống hoàn toàn tự động cho phép sản xuất khung dọc và một sản phẩm khác có kích thước tương tự 24/7 mà không cần tốn công sức hoặc sự can thiệp của người vận hành.