パネルベンディングをフルオートで完璧に行うこのマシンは、複雑な板金部品に適しており、スマートファクトリーで最大限の生産性が得られます

生産現場で、どのような課題であってもチャンスになり、複雑な形状が簡単に生み出され、表面が当然のごとく完璧に仕上がり、短いサイクルタイムが日常茶飯事になるTruBend Center 7000シリーズは、パネルベンディングで新しい基準を打ち立てるマシンです。この工法では、痕跡のない曲げ加工が可能になり、非の打ち所がない結果が得られ、ロット数、材料や加工内容の変化に極めて柔軟に対応することができます。 正確で効率的なプロセスが保証されるほか、直感的なオートメーションを利用することで不確実で不安定な工程がなくなり、一切のハードルなしで事業を簡単に開始することができます。また、この装置はオプションで連結生産ラインに直接組み込むことも可能であり、そうすれば生産効率が高まり、未来に対応できるオートメーションが実現します。

マテリアルハンドリングを自動化し、柔軟なグリッパーシステムとツールチェンジャーを提供し、幅広いソフトウェアラインナップを取り揃えることで、自動プロセスのネットワーク化が可能になります。

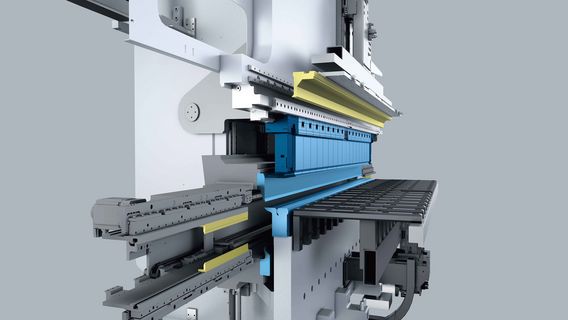

パーツハンドリングをフルオートで行い、曲げ加工方向を素早く切り替えることで、最大限の効率と短いサイクルタイムが実現します。

直感的に操作でき、TRUMPFソフトウェアTecZone Bendを使用して簡単にオフラインプログラミングできるため、複雑な板金部品にも対応可能になります。

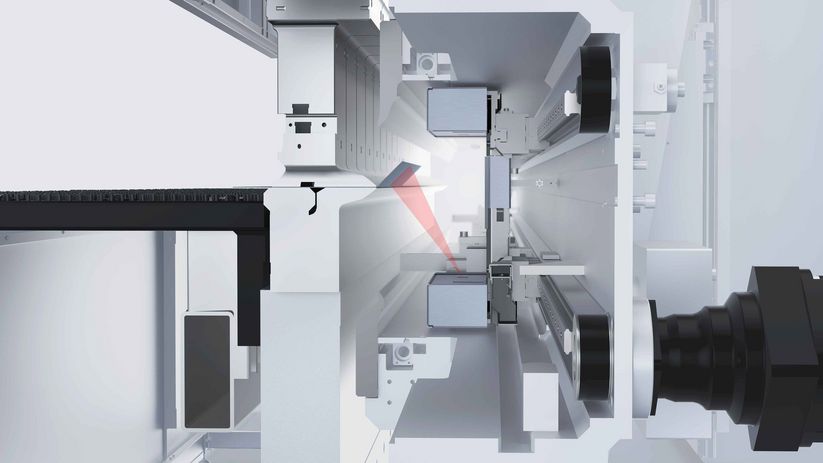

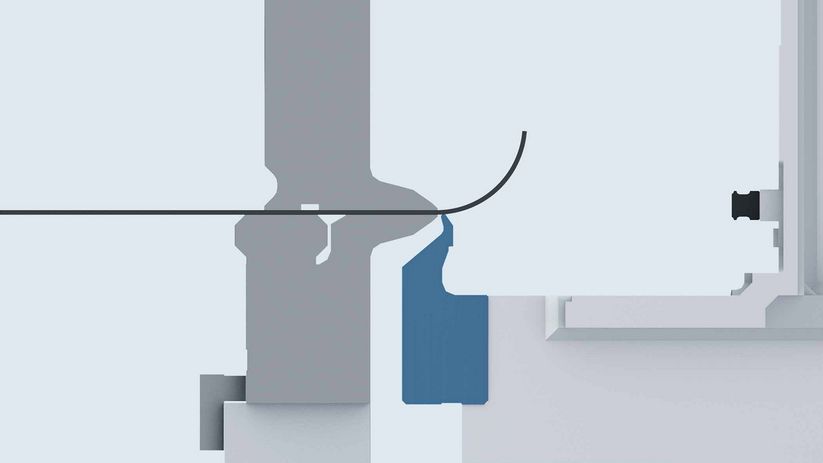

特許取得済みの角度測定システムACB Laserが各曲げ加工を自動的に修正することで、高いパーツ品質が常に保証されます。

日々の生産活動では迅速な解決策が重要であるため、TRUMPFはテクニカルサポート、的確なトレーニングと高品質の曲げツールを提供して、スムーズなプロセスに貢献しています。

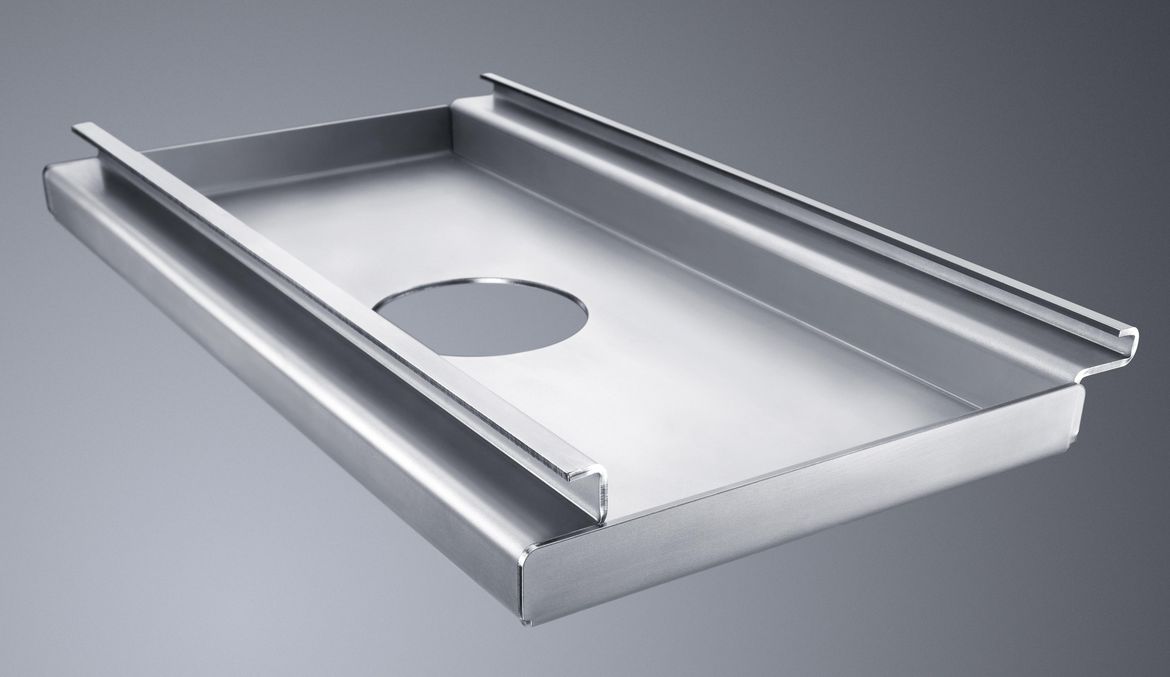

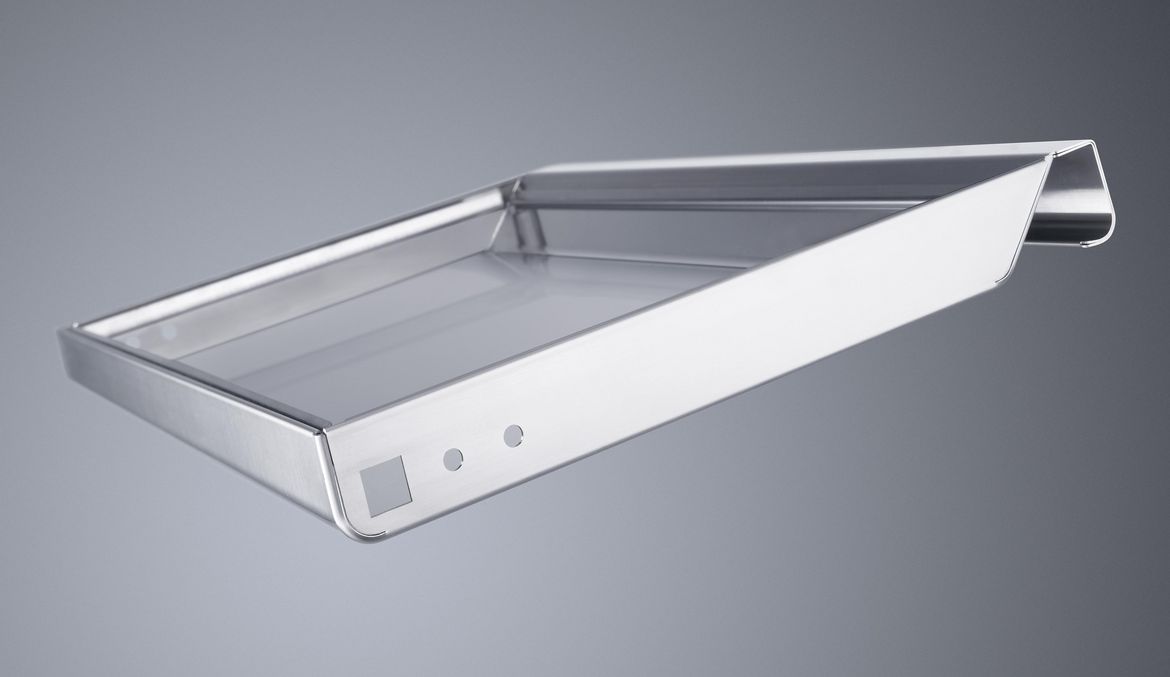

軟鋼製トレイ、板厚0.6 mm

複雑な形状の大量生産で高い繰り返し精度が実現します。

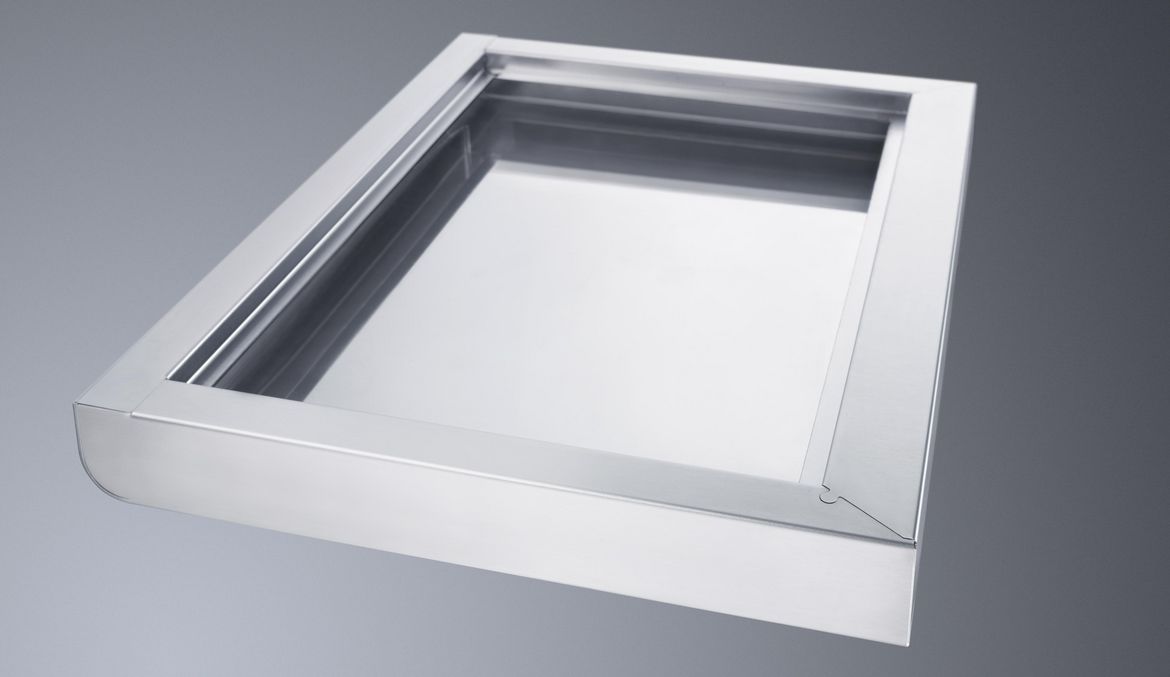

軟鋼製ハウジングカバー、板厚3 mm

厚板であっても、あらゆる角度を通常通りの精度と信頼性で曲げることができます。

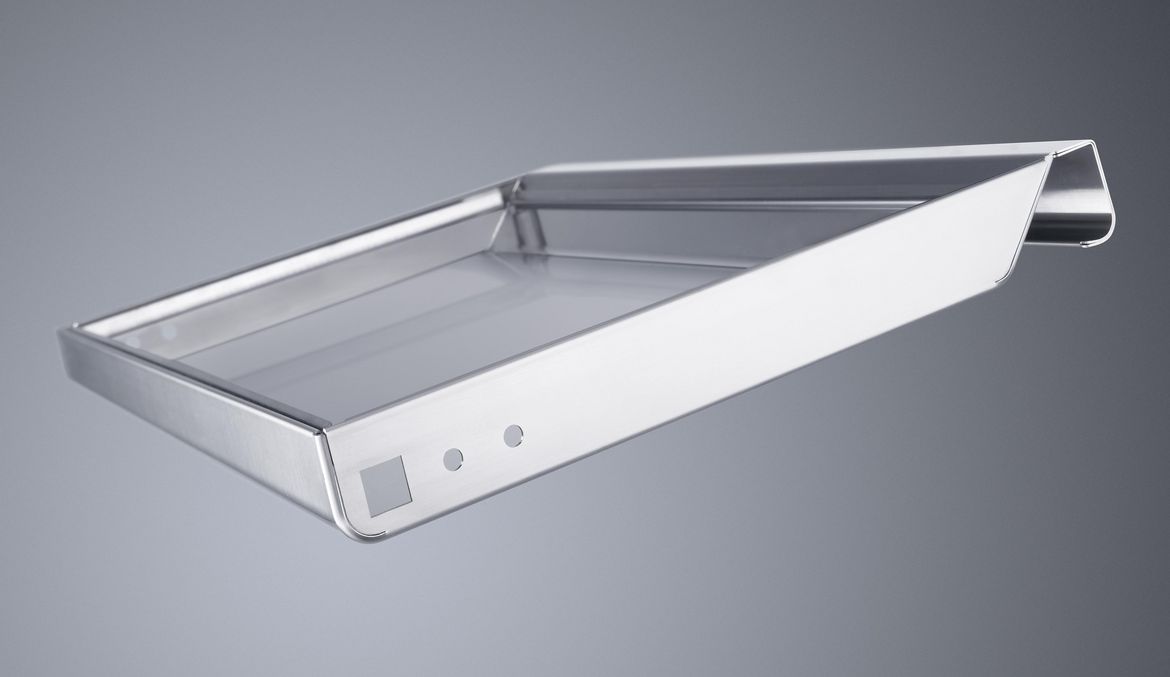

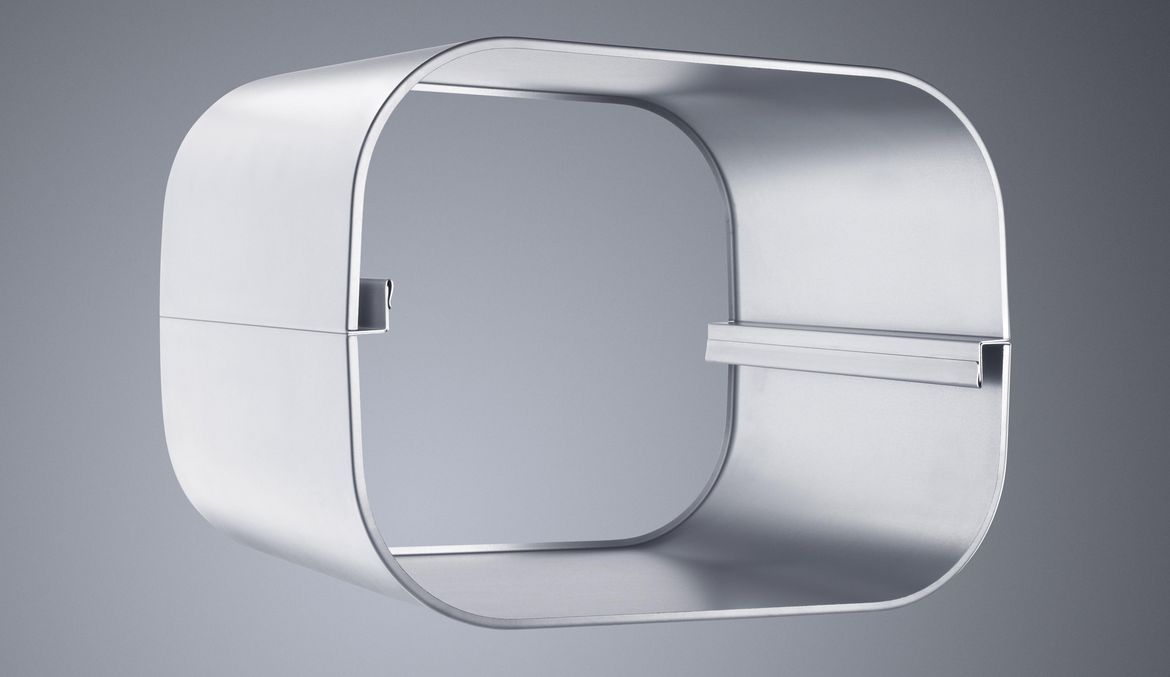

ステンレススチール製トレイ、板厚1 mm

板金二枚重ねでのR曲げでは、同じ板厚で非常に高い安定性が得られます。

ステンレススチール製スクリーンカバー、板厚1 mm

特殊なイボが採用されているため、部品を簡単にかみ合わせることが可能になり、後続工程でのレーザ溶接に向けて理想的に準備できるようになります。

軟鋼製ピラーカバーパネル、板厚0.8 mm、2ピース構造

高精度によって、革新的な接合方法が可能になります。

軟鋼製保護プレート、板厚1 mm

曲げ加工で表面にキズが付かないため、デリケートな板金やコーティングされた材料であっても、痕跡や擦り傷が付くことがありません。

|

TruBend Center 7020

|

TruBend Center 7030

|

|

|---|---|---|

| 機械 | ||

| 最大曲げ成形長さ | 2163 mm | 3123 mm |

| 最小曲げ成形長さ | 200 mm | 200 mm |

| 最大箱曲げ高さ | 350 mm | 220 mm |

| 最大部品サイズ | 2160 mm x 1500 mm | 3120 mm x 1500 mm |

| 部品最大対角線 | 2640 mm | 3460 mm |

| 最小曲げ深さ (標準ツール) | 145 mm | 145 mm |

| Min. Biegetiefe (einschwenkbares Niederhalterwerkzeug) | 30 mm | 30 mm |

| Max. Materialdicke Stahl | 3 mm (400 MPa) | 3 mm (400 MPa) |

| ステンレススチール最大板厚 | 2.2 mm (700 MPa) 2 | 2.2 mm (700 MPa) 1 |

| アルミニウム最大板厚 | 4 mm | 4 mm (265 MPa) |

| 最小板厚 | 0.4 mm | 0.4 mm |

| Anschlussleistung | 53.4 kVA | 80 kVA |

| Durchschnittliche Leistungsaufnahme | 10 kW | 15 kW |

| Geräuschpegel | 73.4 dB | 78.8 dB |

| Betriebssteuerung | Windows Embedded Standard 10 | Windows Embedded Standard 7 |

| ストレージ接続付き材料用カート | ||

| 最大シートフォーマット | - | 3050 mm x 1525 mm |

| 材料用カートの最大荷重 | - | 3000 kg |

| ローディング積載高さ(パレットを含む、床上仕様) | - | 179 mm |

| ローディング積載高さ (パレットを含む、埋設仕様) | - | 179 mm |

| L/UL ユニット | ||

| 吸引面を格納した状態 (サクションカップ) | - | 120 mm x 220 mm |

| 吸引面を展開した状態 (サクションカップ) | - | 120 mm x 1100 mm |

| ブランク材最大サイズ | - | 3120 mm x 1600 mm |

| ブランク材最小サイズ | - | 300 mm x 200 mm |

| 寸法、重量 | ||

| 長さ | 5200 mm | 6490 mm |

| 幅 | 4855 mm | 5327 mm |

| 高さ | 3326 mm | 3345 mm |

| Maschinenhöhe (Niederhalter) | 3328 mm | 3270 mm |

| 最小ホール高さ | 4260 mm | 4300 mm |

| 重量 | 21500 kg | 31600 kg |

TruBend Center 7000シリーズは、パネルベンディングで最高レベルの柔軟性、精度と効率が得られる自動フラッグシップマシンです。パネルベンディングでは、痕跡のない加工が複雑な板金部品であっても経済的に、しかも非常に短いサイクルタイムで実現します。従ってこのシリーズは、品質、生産性と速度に対する要件が非常に高い用途に最適です。

ACB Laserがあれば、曲げ加工で最高レベルの精度と繰り返し精度が一切の後処理なしで実現します。この光学式システムは正確な角度を非接触で検出し、角度をリアルタイムで修正します。そのため、複雑な部品であってもミスの原因と不良品が減少します。事業者にとっては、高いパーツ品質が常に得られ、コストが削減することが、オペレーターにとっては、信頼性の高い自動プロセスに安心して任せられるようになることがメリットとなります。

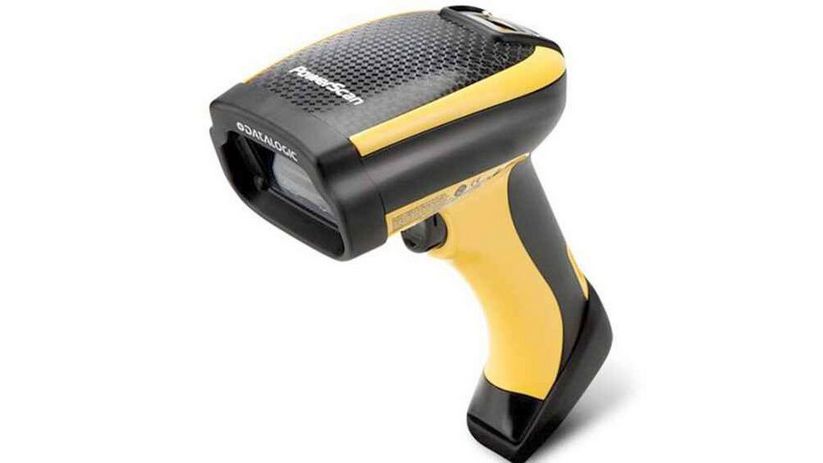

2DコードまたはBluetoothスキャナーを使用すれば、適切な曲げプログラムが極めて簡単に読み込まれます。作業準備がスピードアップし、ミスが最低限に抑えられるため、プログラムを頻繁に切り替える場合でも、スムーズな生産開始が保証されます。

コントローラーにスクリーンを追加することで、直にマシンのところで直接作業時間と並行してプログラミングし、ペーパーレスで作業できるようになります。重要な情報すべてをひと目で確認できるため、作業の流れが効率的かつ透明になります。その結果、日々の生産活動で二度手間、情報媒体の切れ目や情報の損失が防止されます。

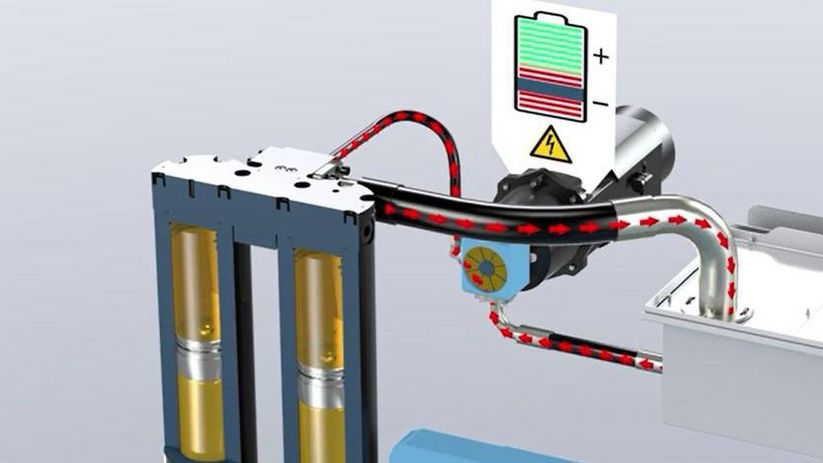

TruBend Centerマシンに必要最低限のエネルギー量を供給するOn-Demand-Driveは、曲げプロセス中のみ稼働し、その時以外は油圧システムが静止し、エネルギーを消費することがありません。非常に低コストで迅速に、しかも極めて静かに動作するこのシステムは、低いランニングコストと快適な作業環境にも貢献します。

オプションのマグネットまたはトングモジュールは、2軸パーツマニュピレーターの一部であり、通常のサクションカップでは限界に達してしまう部品のハンドリングを確実に行います。極小部品や形状が複雑な部品であっても確実なハンドリングが実現するため、不良品が減少します。その結果、部品形状にかかわらず、生産でのプロセス安定性と柔軟性が維持されます。

2軸マニピュレーターの3面バキュームモジュールをオプション装備すれば、部品形状が困難であるか吸着面が小さい場合でも、確実で柔軟なパーツハンドリングが保証されます。パーツハンドリングは、3つの吸着面のいずれかで行われます。これにより、最大限のプロセス安定性が得られ、操作の手間とミスにつながり得る要因が減少します。

TruBend Center 7000シリーズは、既存のソフトウェア環境とモニタリングツールにシームレスに統合することができます。オープンなインターフェースになっているため、サードパーティシステムとのリンクも可能です。そのため、スタンドアロンソリューションを回避し、全生産プロセスを把握し続け、生産のネットワーク化での新しい要件に柔軟に対応できるようになります。

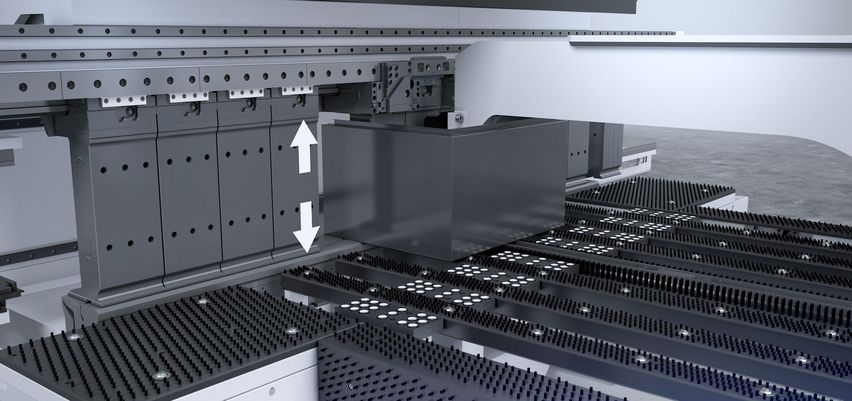

TruBend Center 7030の自動ENWツールクランプは、ENWツールの交換プロセスを最適化し、プロセス安定性を高め、オートメーション全体の効率を向上させます。これにより、時間のロスや操作エラーなどの手動クランププロセスでの問題が効果的に解決します。

TruBend Center 7030のUBW90ツールセットを使用すれば、板厚4 mmの軟鋼であっても、最大2.50 mの長さにわたって正確に曲げることができます。その結果、新しい用途が可能になり、板厚や長さでの制限が確実に取り払われます。そして、重量部品や大型部品での制約が過去のものとなります。

TecZone Bend

2Dまたは3Dデータをベースにしたプログラムの自動作成時間が節約され、品質が向上します。TruBend Centerパネルベンダーの自動オフラインプログラミング用ソフトウェアTecZone Bendを使用すれば、それが実現します。

ソフトウェア

顧客の問い合わせから製造された部品の納品に至るまで、TRUMPFのソフトウェアポートフォリオは製造プロセス全体を最適化します。TRUMPFは、ソフトウェアとマシン、サービスをインテリジェントに組み合わせて、お客様のスマートファクトリー実現に向けてインダストリー4.0ソリューションをカスタマイズしています。

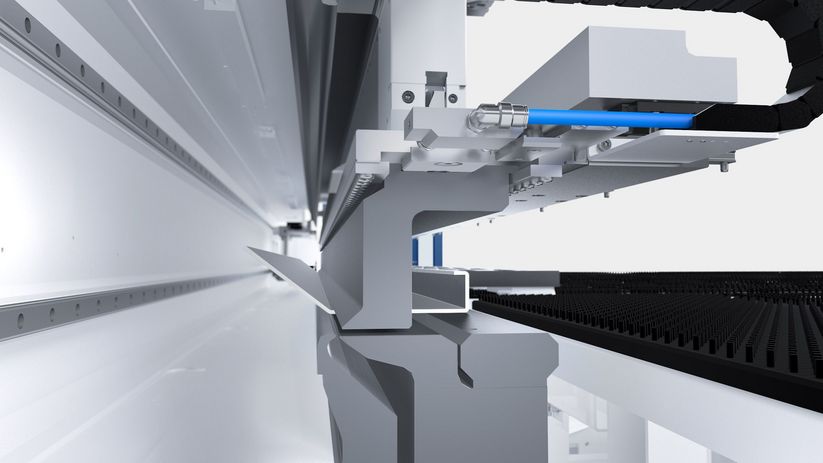

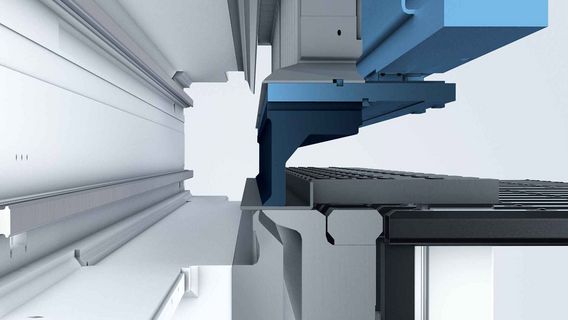

旋回式プレッサフットツールを使用すれば、非常にスリムなプロファイルや、フォーミングが曲げ線の近くにある部品であっても加工することができます。必要な場合には、マシンがこのツールを自動的に上から旋回して入れます。その際、既存の標準プレッサフットの交換も変更も必要ありません。これにより、曲げコンターがタイトな場合やツールを頻繁に交換する場合の制約が回避されます。

追加曲げツールは自動的に配置して、ブラケットまたはオフセットされたエッジを曲げることができます。必要に応じて、ツールが自動的に側面のパーキングポジションから適切な箇所に移動し、板金を加工します。

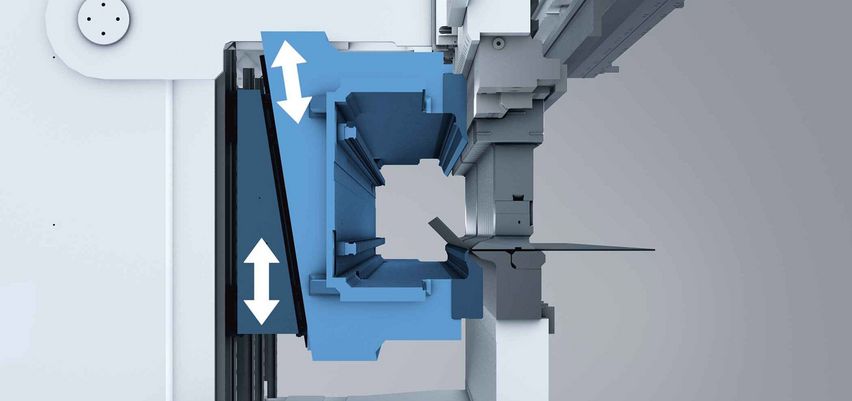

内側に角のあるボックスも、ツノ付きブランクホルダにより極めて簡単に製造することができます。ツノが自動的に斜めに出入りします。こうして、ツールと角が衝突することなく、ブランクホルダが下に移動することができます。そのため、内側にエッジがある部品も問題なく衝突なしで加工されます。

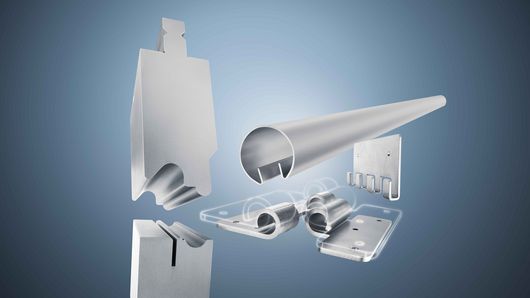

曲げツールの豊富なラインナップから選択するか、ご要望に応じた特殊ツールの製造をご依頼ください。お客様は曲げ加工での自由度の向上というメリットを享受することができます。その結果、特殊な顧客要件にも柔軟かつ経済的に対応できるようになります。

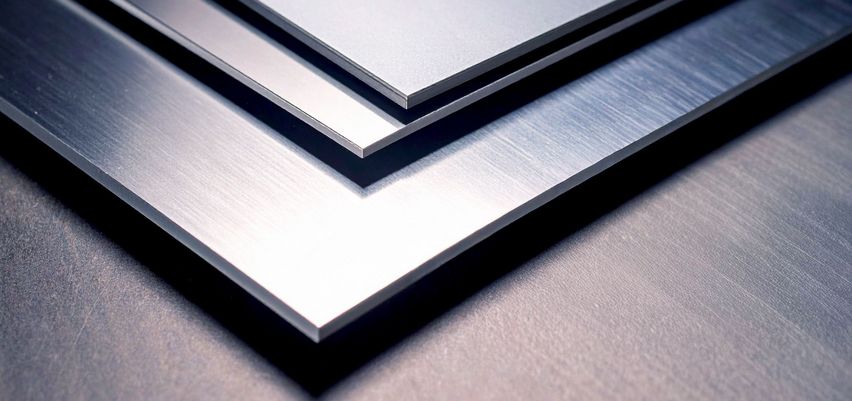

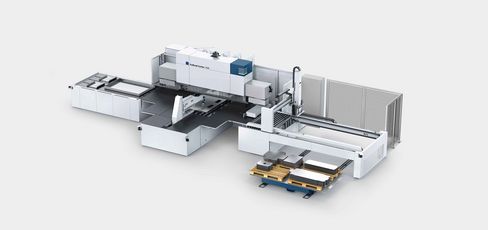

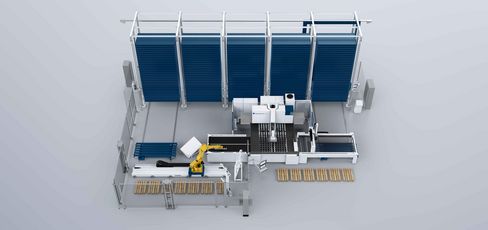

自動ローディング/アンローディング

自動ローディング/アンローディングにより、TruBend Center 7030の生産性がより一層高まります。ローディングユニット上では、ローディングユニットが板金を主要工程と並行してピッキングして、自動的に機械に供給します。そして、ローディングカートが複数の板金をパレット上に置いて、機械がそれを処理することで、完璧な流れが実現します。アンローディングでは、機械は2本の搬送ベルトを使用して、生産した部品をそのサイズに応じて単一で又は同期式にバッファすることができます。ロボットを接続して、パーツを自動的に取り出すことも可能です。

ストッカー接続

ストッカーTruStore 3030又はSTOPA大型ストッカーを使用して、材料の取扱いをニーズに応じて編成することができます。ストッカーを接続することで、TruBend Center 7030スイング曲げマシンのローディング/アンローディングユニットに最適な装置が加わり、生産性が更に向上します。

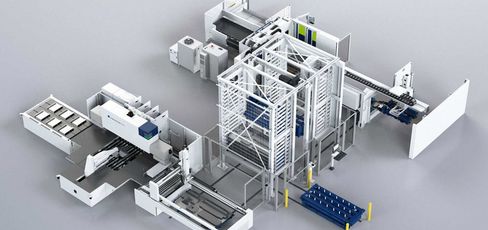

Starmatikによるオートメーションソリューション

移動可能なレール上のロボットを使用して、TruBend Centerで最長3メートルの材料がフルオートでローディングされて加工されます。アンローディングもフルオートで実行できますが、そこではロボットが種類の異なるオーダーを別々のパレット上に積み重ねることさえも可能です。ユーザーのニーズに合わせた構成が可能であり、ご希望に応じて、ストレージ接続、センタリングステーション、グリッパー交換装置、ツール交換装置、つかみ替えステーションを装備することも、その他の板金加工プロセスを追加することも可能です。ソリューション全体がオフラインでプログラミング可能です。

国によっては、この製品ラインナップと製品情報が異なる場合があります。技術、装備、価格及び提供アクセサリーは変更されることがあります。 現地担当者に問い合わせて、国内で製品を入手できるかどうかを確認してください。

- 3 mm möglich bei einer max. Länge 2000 mm

- 3 mm möglich bei einer max. Länge von 1400 mm