価値ある訪問に

ディッツィンゲンにあるTRUMPFレーザーアプリケーションセンターは、4,000 m²以上の広さを誇る世界でも最大規模のレーザーアプリケーションセンターです。当社のアプリケーションエンジニアと業界エキスパートが、多様なレザー処理システムの広範囲なポートフォリオにより、お客様の実際のコンポーネントに基づいて、アプリケーションの開発と最適化をサポートしています。

今日、電気自動車の製造において、電解質系リチウムイオン電池がほぼ独占的に使用されています。ソリッドステートバッテリーや他の化学コンポーネントなどの代替組成物は、産業用途に利用できる段階にはまだ達していません。

リチウムイオン電池の生産は、非常に複雑かつ繊細なプロセスであり、極めて高額な材料費とエネルギーコストを伴います。そのため、製造プロセスは非常に効率的に行い、大量生産で不良品を最小限に抑える必要があります。電池業界の究極の目標は、高い重量エネルギー密度 (Wh/kg) と、それにより電気自動車の航続距離に直接反映される高い走行距離 (航続距離) を達成することです。さらに、安全性、性能、寿命に関して、自動車産業の高い要求を満たす電池セルを開発・製造することも当てはまります。 ツールとしてのレーザーは、プロセスの安全性、精度、性能の面で他に類を見ない利点を提供します。

エレクトロモビリティでは、3種類のタイプまたはフォーマットのリチウムイオン電池が使用されています。全てのタイプの動作原理は基本的に同じです。主な違いは、設計、要件、使用する材料にあります。

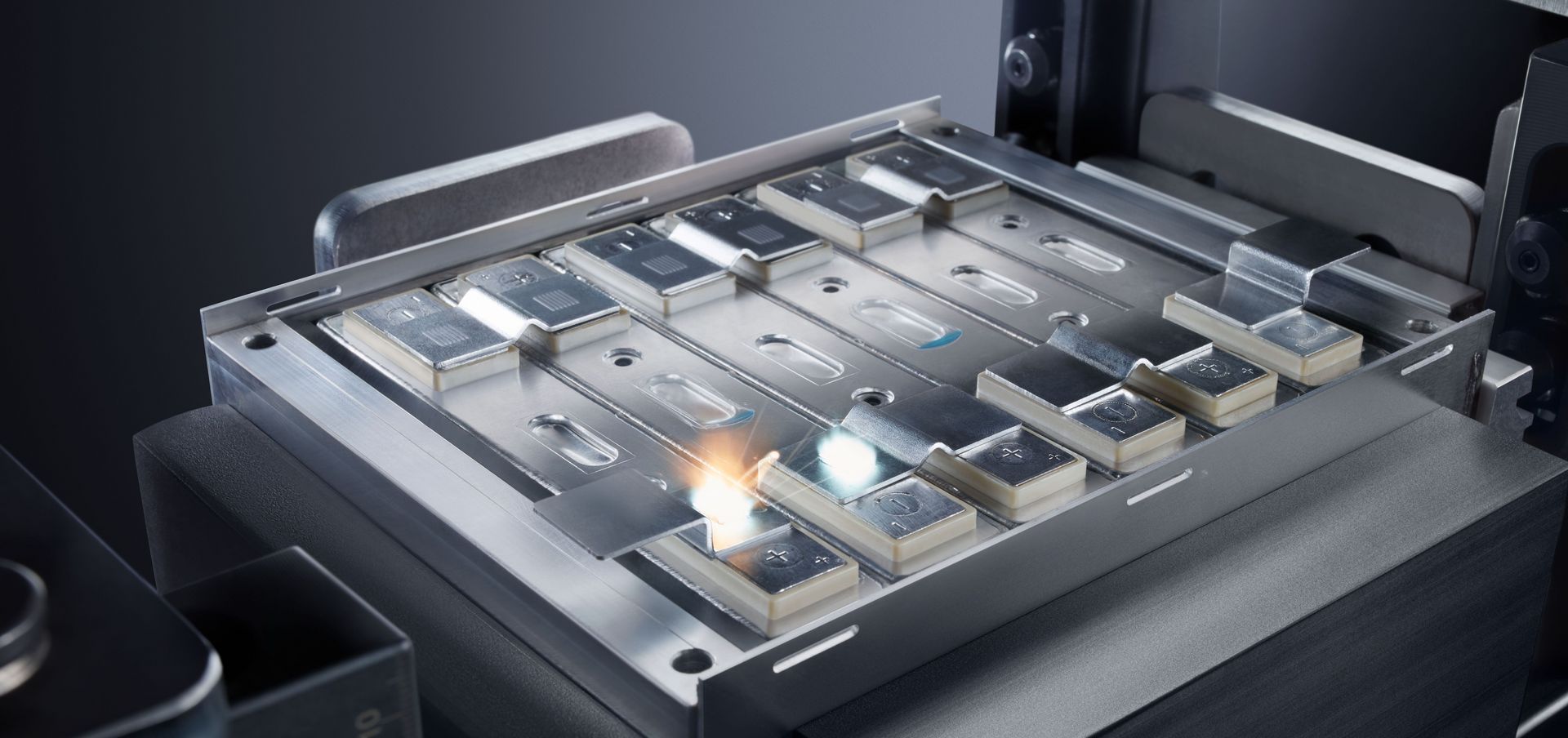

シングルセルのモジュールやパックへの接合は、いわゆるバスバー溶接によって行います。ここではバスバーとは導体棒のことです。プリズムセルまたはセルモジュールは、同じ種類の材料 (Al/AlまたはCu/Cu) だけでなく、混合材料 (Al/Cuなど) での接合も可能です。接合部は車両内で振動や熱にさらされるため、機械的に強度があることが重要です。同時に、出来る限り低い抵抗で電気的接続を恒久的に確保する必要があります。さらに、溶接プロセス中に発生するスパッターを最小限に抑える必要があります。再現性、最小入熱量、定義された溶接深さも同様に重要な役割を果たします。

バッテリーフォイルの切断には2つの応用分野があります。一つは「スリッティング」で、マザーコイル (片面または両面に塗布された電極箔) の分割又は縦方向に連続的に切断することです。これをいくつかのサブコイル (パーツ) に切断します。ここでは、レーザーは固定された位置にあり、フォイルはロールからロールへとレーザー光線により連続的に移動します。

2つ目の応用分野は被覆電極箔のコンタ切断です。ここでは、電極 (陽極/陰極) を必要な形状と数でコイルから切り取られます。 スキャナ光学ユニットと移動軸又は走査フィールドを拡大するためのその他のレーザーと組み合わせて、レーザーは電極箔を任意の形状に切断します。コンタ切断の速度は1 m/s以上です。フォイル厚 (フォイルと活物質との両面コーティング) は100~250 µmです。どちらのアプリケーションでも、TRUMPFレーザーは、切断速度、熱影響ゾーン、バリ形成、粒子又はスパッター形成の点で、電池メーカーの高度な要求を満たしています。

コーティングプロセス後には、電極膜上の活物質を乾かす必要があります。この工程には産業用VCSEL加熱システムが適しています。なぜならば、VCSELアレイに基づいたレーザ装置なら、広い面積を調整済みの波長選択型赤外線で非常に迅速に特定の形で加熱することができるからです。乾燥ラインが短くなることで、乾燥炉のフットプリントが大幅に減少します。また、このソリューションではプロセス速度が高まると同時に、コストとエネルギーの削減も実現します。

電極箔は、非常に薄い銅箔とアルミニウム箔 (厚さ6~14 µm) であり、陽極及び陰極の活物質のキャリア箔として機能します。これらのフォイルは、それぞれの接触部 (30~60層) でスタック又はコイルとして一緒に溶接され、陽極と陰極を形成します。当社のレーザーでは、加工品への片側アクセスが保証されています。60枚以上のフォイルのスタックにより、スパッター形成を最小限に抑えて確実に溶接することができます。

TRUMPFレーザーは、通常深絞りバッテリーハウジング (0.6~0.8mmの板厚) から成る、電極パッケージを装備したプリズムバッテリーハウジング(缶)を、1.0~1.8 mmのハウジングカバー (蓋) でシールし、気孔、亀裂、不要なシームの隆起がないように媒体をしっかりと密封します。溶接プロセスは、溶接速度10~12 m/分の軸誘導固定光学系を装備した最先端の溶接プロセスを採用しています。TRUMPFのBrightLineWeldテクノロジは、スパッターの発生を抑えた溶接と最高のプロセス安定性を保証しています。PFOスキャナー光学系とセンサーシステムを併用すれば、25 m/分以上の溶接速度を達成する非常にダイナミックなソリューションも可能です。

バッテリーモジュールは、モジュールハウジング内の電源ユニットを形成するために相互接続された複数のバッテリーセルで構成されています。モジュールハウジングは、使用されるセルの形式に応じてわずかに異なる機能を果たします。 ここでは原則としてアルミニウム合金や部分的に中張力から高張力のステンレス鋼も使用されています。当社の高出力IRレーザーは、亀裂や歪みを発生させることなく、最大強度でこれらを溶接します。

バッテリーセルやバッテリーモジュールの場合、レーザーによるクリーニングやストラクチャリング向けに数多くのアプリケーションがあります。これには、活物質の部分的なアブレーションやストラクチャリングの電極レベルから、バッテリーのセルやモジュールのハウジングまであり、接着性を向上させるために表面を粗くしたり、絶縁ワニス、酸性の汚れ、酸化物層を除去したりします。ここでは当社の短パルスレーザーと超短パルスレーザの全ポートフォリオが使用できます。

TRUMPFマーキングレーザーは熱に弱いバッテリーセルとそのハウジングを正確かつ完全に非接触でマーキングすることができます。例えばブラックマーキングでは、最大の腐食耐性で非常に高いコントラストと良好な視認性を確保しながら、あらゆるコンポーネントをマーキングします。この耐久性は、法的に要求される部品のトレーサビリティと記録作成の前提条件でもあります。

当社の支援を受けながら、エレクトロモビリティの実現に貢献している御社の生産現場を最適化してみませんか?OEM、TIER、セルメーカー、インテグレーターの技術サプライヤーとしての当社の包括的なノウハウをぜひご活用ください。さらに、当社は、数多くの公的私的研究機関のパートナーであり、バッテリー製造向けの新しい技術ソリューションを共同で開発しています。

銅材料を溶接するグリーンの波長を持つレーザー、アルミニウムと銅のスパッターや気孔のない溶接のビーム成形 (BrightLine Weld) 、品質保証やプロセス監視用の特殊なセンサーシステムなど、TRUMPFは電池セル製造向けに数え切れないほどの革新的な製造ソリューションを提供しています。その際、レーザー装置、光学ユニット、センサーシステム、アプリケーションのノウハウなど、豊富に取り揃えた当社のテクノロジパッケージをぜひご利用ください。

TRUMPFのBrighLine Weldテクノロジは、バスバー、ソフトコネクタ、缶蓋、モジュールハウジングを高出力IRレーザーでスパッターの発生を抑えたレーザ溶接を実現する上で重要な役割を果たします。さらに、グリーンの波長を持つ当社のTruDiskレーザは、銅などの高反射材料に適しており、最大2 kWの連続波または平均出力最大400 Wのパルス出力が得られます。定義された一定の溶接深さはこうして実現可能になり、繰り返し可能なプロセスを確保することができます。さらに、熱伝導溶接では、加工品への入熱が最小限に抑えられるという利点があります。当社のセンサーシステムVisionLine OCTと溶接深さモニタリングシステムは、高生産性の自動生産専用に開発されています。こうして常に完全な記録作成とトレーサビリティが確保されます。

レーザー1台につき複数のレーザー出力箇所を持つ当社のTruDisk Laser Designにより、タイムシェアリングや冗長化運転でのレーザーの最適な稼働が可能です。さらに、当社のレーザー出力制御により、加工品に常に一定のレーザー出力が得られるという利点があります。

当社は、お客様のアプリケーションコンサルタントであると共に、新しい製造の可能性を実現するイネーブラーであると自負しています。業界に関する深い知識とレーザーパイオニアとしての数十年の経験をぜひご活用ください。

当社のエキスパートによるコンサルティングと世界各地のサービスネットワークをぜひご利用ください。必要とされているものがサービスであってもアプリケーション開発であっても、当社は常にお客様の側でサポートいたします。例えば、コンディションモニタリングでは、TRUMPFのサービスエキスパートとアルゴリズムが予防メンテナンスの観点から、繊細で大規模な生産ライン専用に、レーザー装置を監視します。

ディッツィンゲンにあるTRUMPFレーザーアプリケーションセンターは、4,000 m²以上の広さを誇る世界でも最大規模のレーザーアプリケーションセンターです。当社のアプリケーションエンジニアと業界エキスパートが、多様なレザー処理システムの広範囲なポートフォリオにより、お客様の実際のコンポーネントに基づいて、アプリケーションの開発と最適化をサポートしています。

関連テーマのホワイトペーパーがまとめられています