Krämer Brennteile je klasický Job Shop s asi 40 pracovníky a sídlem v Hofstetten, ve Schwarzwaldu. Vyrábí se, co je právě potřeba – od filigránní tvarovky až po 50 milimetrů silnou převodovou desku. Série téměř nejsou, zato četné, malé zakázky, které většinou spěchají a „občas“ se vyrábějí. „Jsme rychlí, spolehliví a flexibilní – to je naše obchodní značka“, říká jednatel společnosti Martin Krämer.

Větší výkonnost, více možností

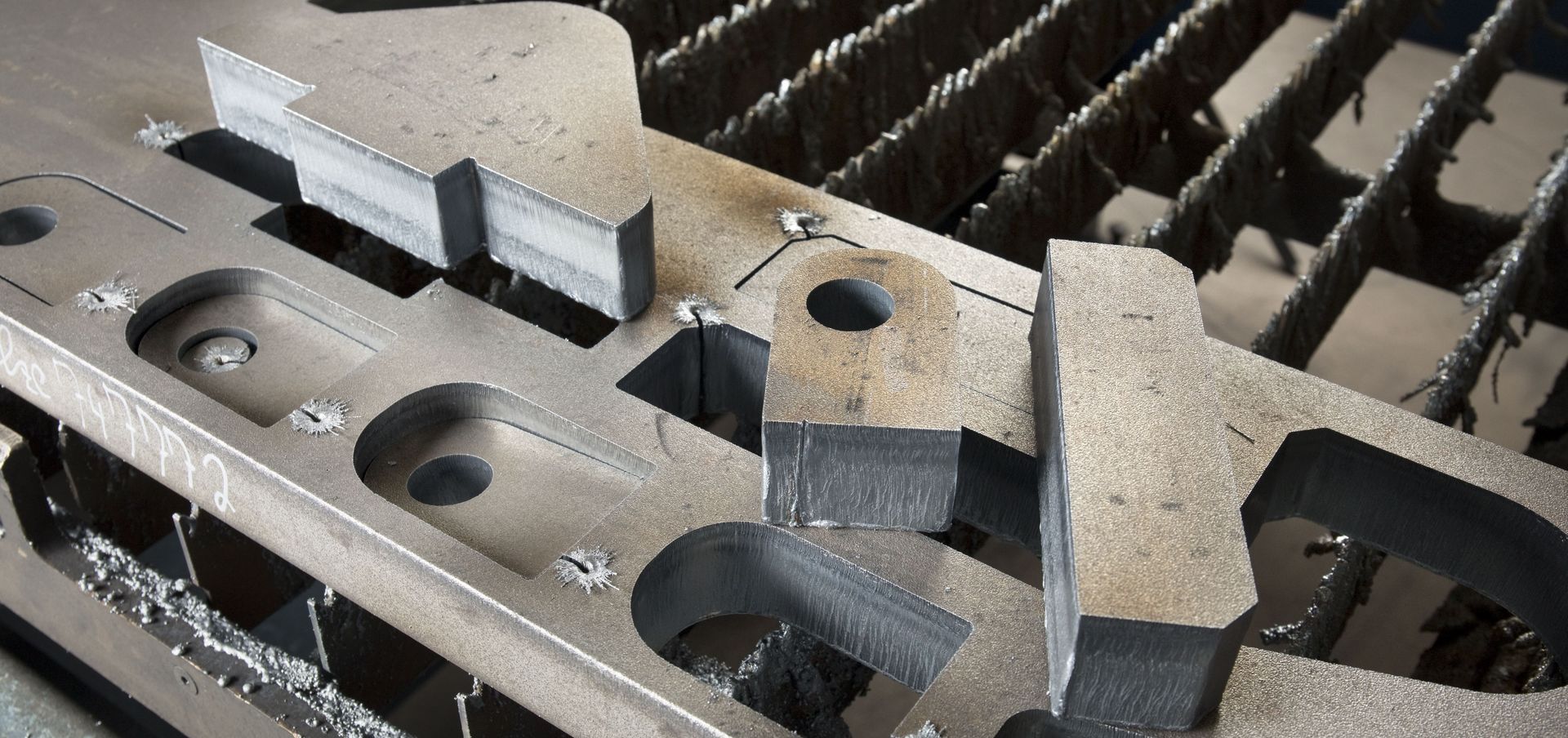

„Udělali jsme si jméno s řezáním plamenem“, vypráví Krämer. On však také ví, že výkonné laserové stroje se při řezání silných materiálů rozhodně vyrovnají řezání plamenem a rozpozná potenciál pro svou firmu. Koketuje s laserovým řezacím strojem TruLaser 5030 fiber od TRUMPF, který přesvědčí plným výkonem laseru 24 kW. „Máme zákazníky, kteří potřebují až 50 milimetrů silné díly se závitovými otvory. Po řezání plamenem jsme je dosud museli náročně frézovat. S 24 kW strojem to dokážeme zvládnout v jednom upnutí“, říká. S tím chce rozšířit vlastní výkonové spektrum. Obrací se na Felixe Kustera, oblastního obchodního ředitele společnosti TRUMPF.

Poradenství s prozíravostí

Když Kuster hovořil s Krämerem o stroji, zmínil opět téma automatizace, ale jako již při předchozích návštěvách byl Krämer skeptický: „Byl jsem přesvědčen, že to pro nás nefunguje – příliš neflexibilní, příliš nákladné.“ Jako mnoho jiných je Krämer toho názoru, že automatizace má smysl jen u větších sérií. Nehledě na problém s místem se obává, že kvůli automatizovaným procesům bude pracovat méně flexibilně. „Tam nelze jednoduše vtěsnat malou zakázku, jak jsme to dosud dělali“, říká. Avšak tentokrát zůstává Kuster tvrdošíjnější: Vysoká produktivita 24 kW laseru značně zrychlí zakládání a vykládání – a tím budou pod tlakem stávající průběhy. Už teď narážejí Krämerovi pracovníci při manipulaci s těžkými plechy na své meze.

Kuster navrhuje poradenství Markuse Semrau, Technical Sales Manager Smart Factory u společnosti TRUMPF, a Krämer souhlasí. Semrau používá koncept smart factory k analyzování celého procesního řetězce u Krämera – od toku materiálu až po odebírání dílů. Rychle je zřejmé: příliš velký provoz vysokozdvižných vozíků, úzké dráhy a četné manuální přestavování brzdí průběhy. Semrau ukazuje, že vyšší výkon stroje u 24 kW zařízení to ještě zintenzivní.

„Produktivita stroje se projeví teprve tehdy, když je odpovídajícím způsobem organizováno okolí. Právě když je málo místa, jsou rozhodující uspořádané procesy a jasné toky materiálu“, shrnuje svůj dojem. Pomocí čísel, simulací a příkladů dokládá, jak automatizace zkrátí průběžné doby, umožní noční směny a dokáže zklidnit tok materiálu. Krämerova skepse začíná ustupovat.

Jedna přídavná paleta pro speciální zakázky

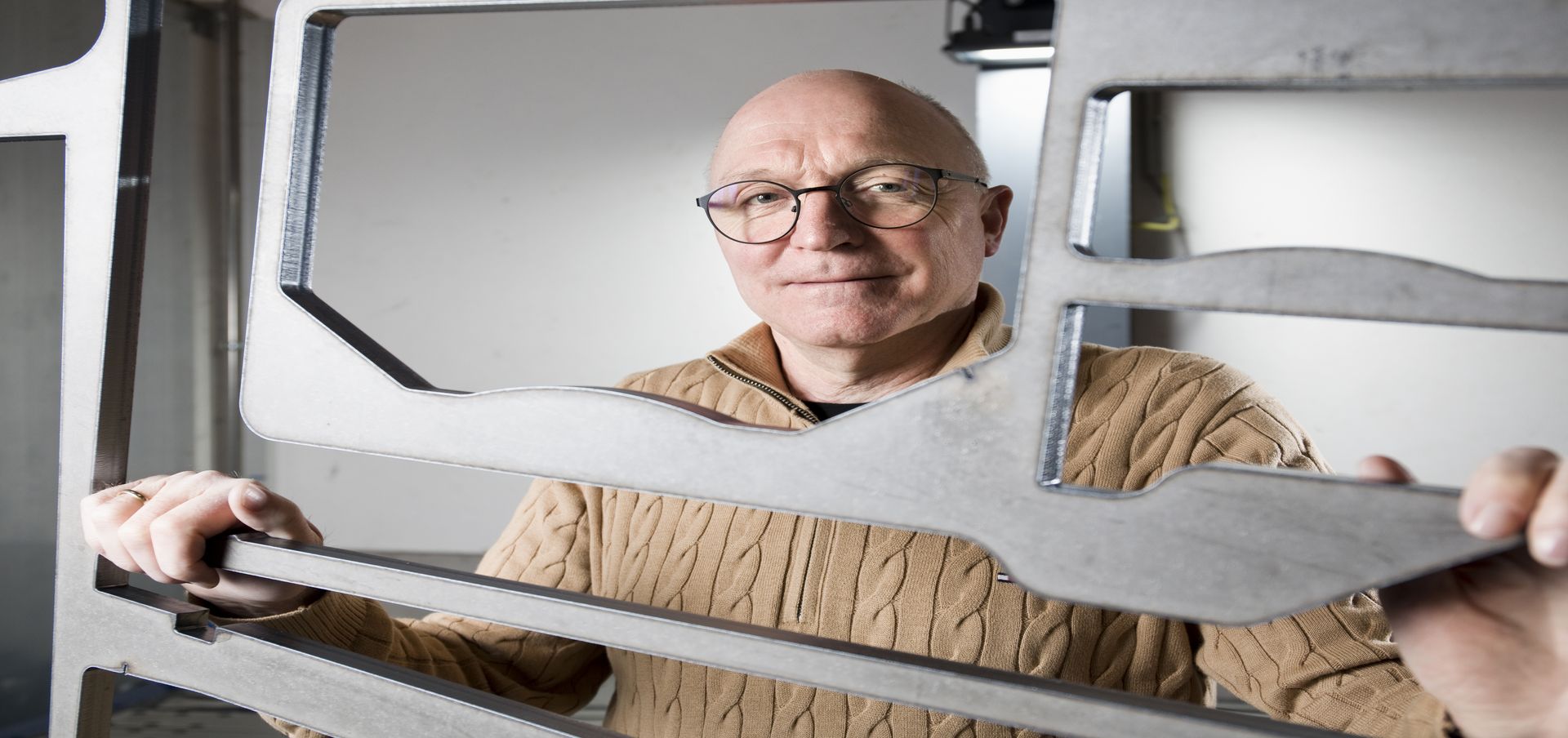

Rozhodující obrat přinášejí odborníci TRUMPF nakonec návrhem, k laserovému zařízení přidat třetí stanici palet. Toto rozšíření za strojem je přídavná zakládací a vykládací stanice – z technického hlediska zásobníková stanice s manuálním zakládáním, kterou lze používat nezávisle na automatizovaném skladu. V praxi to probíhá takto: Zatímco jsou palety jedna a dvě zakládány nebo vykládány, třetí stanice palet jede do stroje a řeže se zakázka. Zakládání a vykládání přídavné palety se provádí manuálně nebo pomocí jeřábu. Tak lze doslova „vsunout“ spěšné speciální zakázky nebo zvláště silné plechy do 50 milimetrů, aniž by byl narušen automatizovaný tok výroby.

„Třetí paleta je skutečný průlom“, říká Semrau. „Spojuje rychlost automatizovaného zařízení s přístupností samostatně stojícího stroje.“ To přesvědčilo i Krämera – jen deset týdnů po poradenském rozhovoru se rozhodl pro automatizační paket.

Větší tempo, více klidu, větší bezpečnost

Zařízení TruLaser 5030 Fiber s 24 kW je vybaveno zakládací a vykládací jednotkou LiftMaster Compact a napojeno na sklad STOPA . Logistika materiálu probíhá digitálně a téměř bez obsluhy. Integrovaný management zásob se stará o to, aby byl správný plech připraven ve správnou dobu. Hledání materiálu odpadá, provoz vysokozdvižných vozíků je minimalizován. To přináší klid do výroby a zvyšuje bezpečnost práce: žádná zavěšená břemena a ergonomicky bezpečná manipulace velkých tabulí.

Od uvedení do provozu běží systém v automatickém provozu. Rozdíl je velmi znatelný: jasně strukturované průběhy, méně zmatku, klidnější práce. „Dříve museli pracovníci odklidit stůl co nejrychleji, než mohl stroj dále pracovat. Nyní vše probíhá automatizovaně a přispívá to ke klidnému průběhu prací“, říká Krämer. Také z ekonomického hlediska se mu krok už vyplatil: dva pracovníci ve směně se mohou starat o jiné práce, produktivita se zvýšila a zákazníci se radují z rozšíření Krämerovy nabídky.

Smart factory v malém

Pro společnost TRUMPF je projekt ukázkovým příkladem toho, jak řešení smart factory fungují i v malých provozech. „Automatizace neznamená, že je nutné přestavět celou halu“, říká Semrau. „Často stačí inteligentně propojit stávající procesy.“ U Krämera se ukazuje, že digitalizace a automatizace patří k sobě: Již po léta pracuje firma bez papírů, výroba je řízena digitálně. Nové zařízení se plynule včlení do této struktury – a otevírá nové perspektivy.

Neboť na pozemku závodu je místo pro další část haly – systém je již dimenzován k tomu, aby byl rozšířen. „V posledních letech jsem toho hodně udělal“, říká. „Brzy závod převezme moje dcera, a měla by mít možnost ho dále rozvíjet.“ Z automatizačního skeptika se stal přesvědčený příznivec. Neboť jak on sám říká: „Je potřeba to zažít – pak člověk porozumí tomu, co automatizace skutečně přináší.“