Daniel Weller je odborníkem na spojovací technologie u firmy ElringKlinger. Vyvíjí procesy spojování v oblasti bateriové technologie. Svařování systémů ke kontaktování článků (ZKS) pro elektro vozidla staví jeho – a ostatní – před výzvy. Jedná se o vyšší rychlost svařování, rozmanitost variant a takzvanou strategii nulových chyb. Díly dlouhé až dva metry mají více než 50 poloh svařování. „Při vysoké rozmanitosti variant musíme v krátkých taktových cyklech poskytovat stále stejnou kvalitu“, říká Weller.

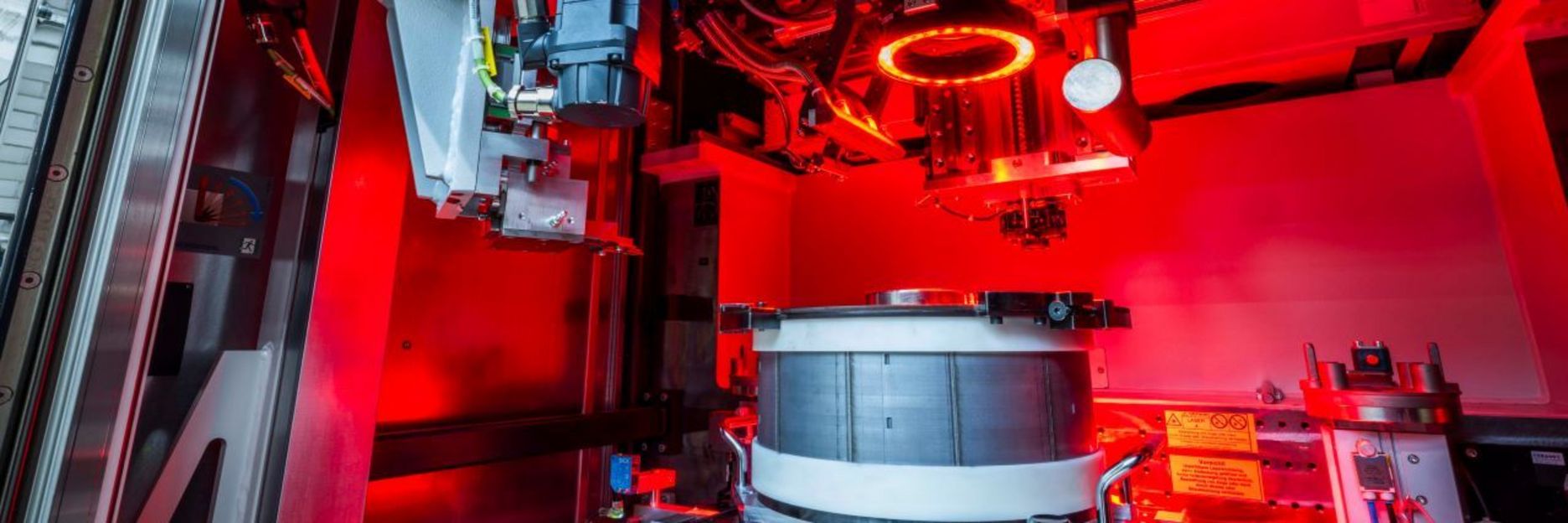

Při svařování statorů metodou hairpin detekuje EasyModel AI stovky kontaktních míst – rychle, precizně a v sérii.

Donedávna vyžadovala detekce bodu svařování v reálných podmínkách výroby ještě určité know-how a manuální úpravy: Proces byl náchylný k chybám kvůli měnícím se světelným poměrům, odrazům, prachu a minimálním odchylkám geometrie. „Samozřejmě jsme všechno dobře zvládali i s dosavadním řešením, ale řešení podporované UI EasyModel AI od společnosti TRUMPF nyní přináší pořádné tempo do detekce bodu svařování a tím i do kompletní vývojové metody.“

Stačí pár tréninkových snímků

Weller využívá zpracování obrazů VisionLine Detect a pořizuje několik tréninkových fotografií, které načítá do cloudu UI. Tam označí relevantní zóny. Model UI se již po několika málo obrazech naučí, relevantní rozsahy obrazu rozlišovat od irelevantních rozsahů obrazu, binarizuje spolehlivě a umožňuje robustní detekci hran – také při krátkých dobách taktu. „Pro dobré výsledky při rozeznání charakteristik nyní potřebujeme hodiny místo dnů.“, říká Weller. Velký dojem na děj dělá No code programování: „Systém pracuje podle principu ‚what you see is what you get‘: intuitivně, rychle a bez znalostí programování.“

Učení v procesu

Také u firmy Schaeffler zvyšuje EasyModel AI rychlost a preciznost. Alexander Fast vysvětluje, že při svařování měděných drátů ve vinutí statorů odchylky polohy jako výškové přesazení, laterální posun nebo tvorba štěrbin nadměrně zatěžovaly dosavadní rozpoznávání šedých stupňů. „V přesnosti a reprodukovatelnosti stanovení polohy svařování – také u měnících se charakteristik dílů – překonává filtr UI všechno, co bylo na trhu“, říká Fast. First Pass Yield byl na více než 99 %. Kromě toho systém umožňuje statistická vyhodnocení: Pouze u podstatně odlišných hodnot musí být dodatečně změněno označení – velká úspora času.

U firmy Schaeffler již EasyModel AI globálně funguje ve výrobě. Firma ElringKlinger mezitím filtr na celém světě rozšířila na další sériová zařízení.