Výzvy

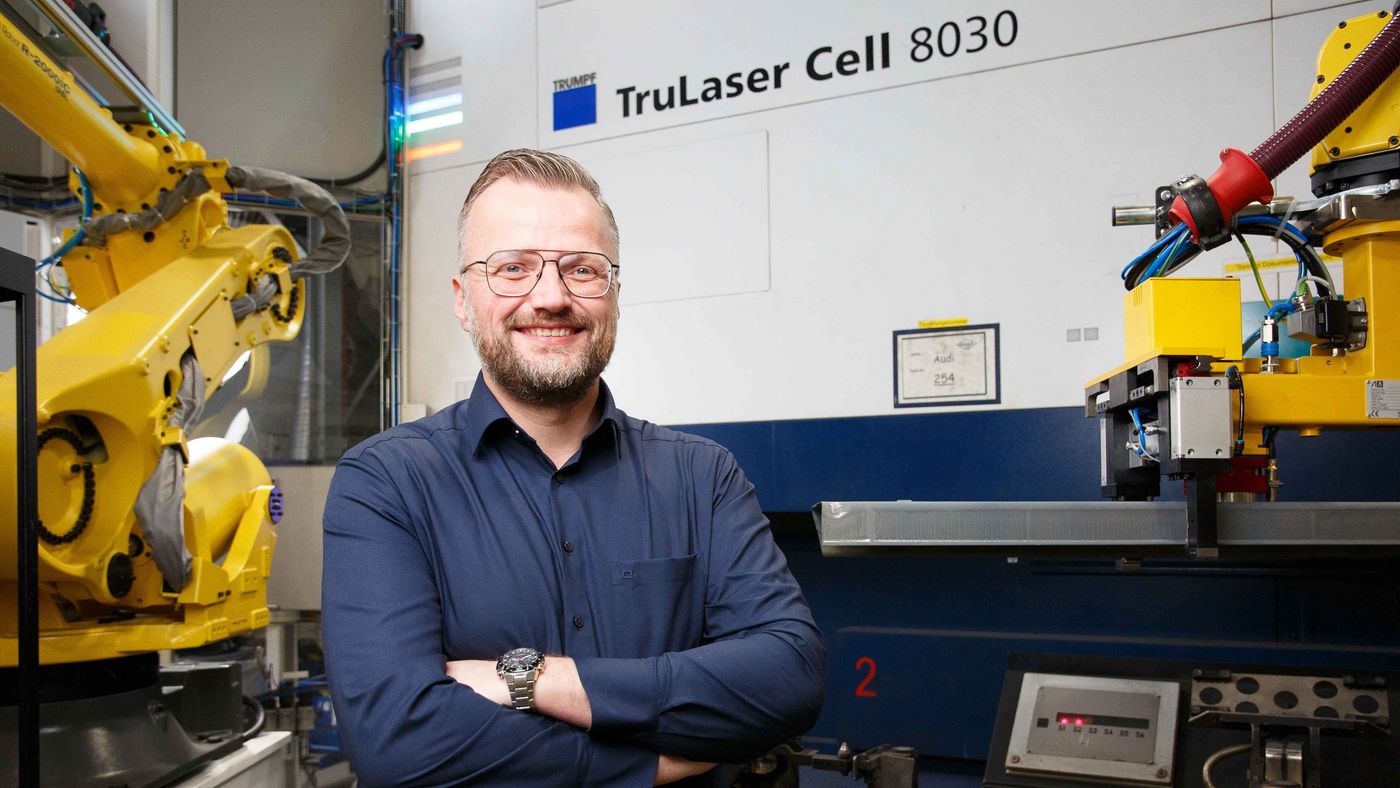

Dodavatel pro oblast automobilů GEDIA vyrábí díly karoserií nejrůznějších velikostí. Tento rozsah vyžaduje vysokou flexibilitu při výrobě. Ekonomicky smysluplná automatizace je často obtížná. Když firma GEDIA realizovala zakázku na výrobu podélného nosníku ve vysokém počtu kusů, získala automatizace konečně zelenou. „Po prvním plánování bylo jasné, že s tímto výrobkem dokážeme na 100 procent vytížit minimálně dva lasery. Kontejnery nutné pro automatizaci byly dodány zákazníkem. Perfektní předpoklady“, říká Pascal Kaufmann, vedoucí oddělení výroby u GEDIA. Kromě počtu kusů byla také hmotnost a rozměry podélného nosníku podstatným důvodem pro automatizované zpracování: pro pracovníky je těžké manipulovat asi s 8 kilogramy při délce asi 1,80 metru.

Kaufmann a jeho kolega Björn Müller, vedoucí projektu týkajícího se investičního majetku v managementu strojů a budov, se obracejí na společnost TRUMPF. Ve společném workshopu s odborníky TRUMPF a specialisty Solution Partnera Autom8 se zabývají tím, co požadují pro plně automatizovaný proces. „Důležitým bodem pro nás byl management kontejnerů“, říká Müller a objasňuje: „V automatizovaném procesu potřebujeme speciální kontejnery. Pořizování je drahé a také manipulace a skladování se negativně projeví na hospodárnosti.“ Také zajišťování jakosti s vhodnými kamerovými systémy a rovněž vyspělá technologie upínačů byly agendou k řešení. „Díly tvářené za tepla mají většinou trychtýřovitý tvar a drsný povrch. K dalšímu zpracování laserem jsou stohovány. Automatizované upínání a především separování dílů není žádná maličkost“, říká Müller. V neposlední řadě bylo pro automatizaci k dispozici pouze omezené místo.

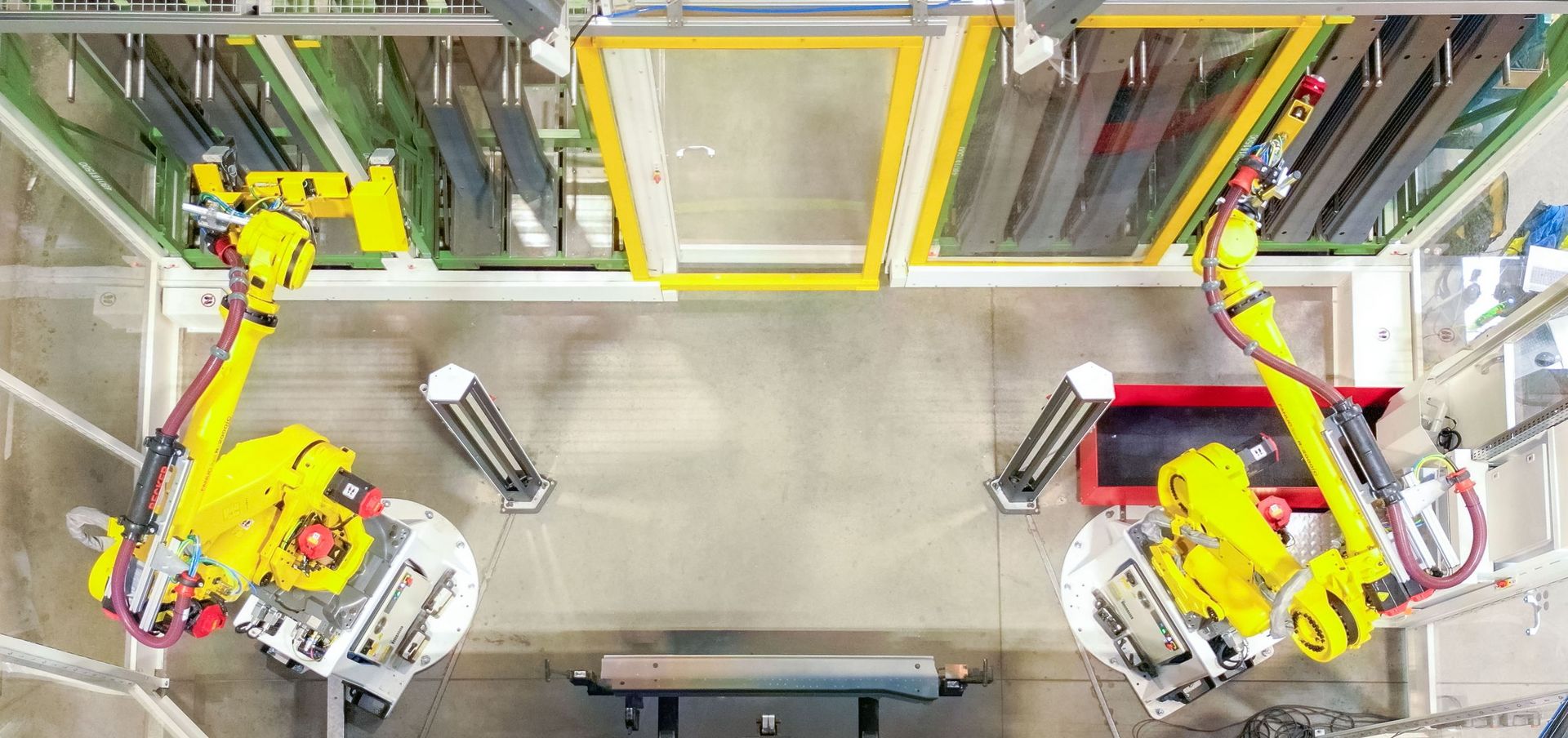

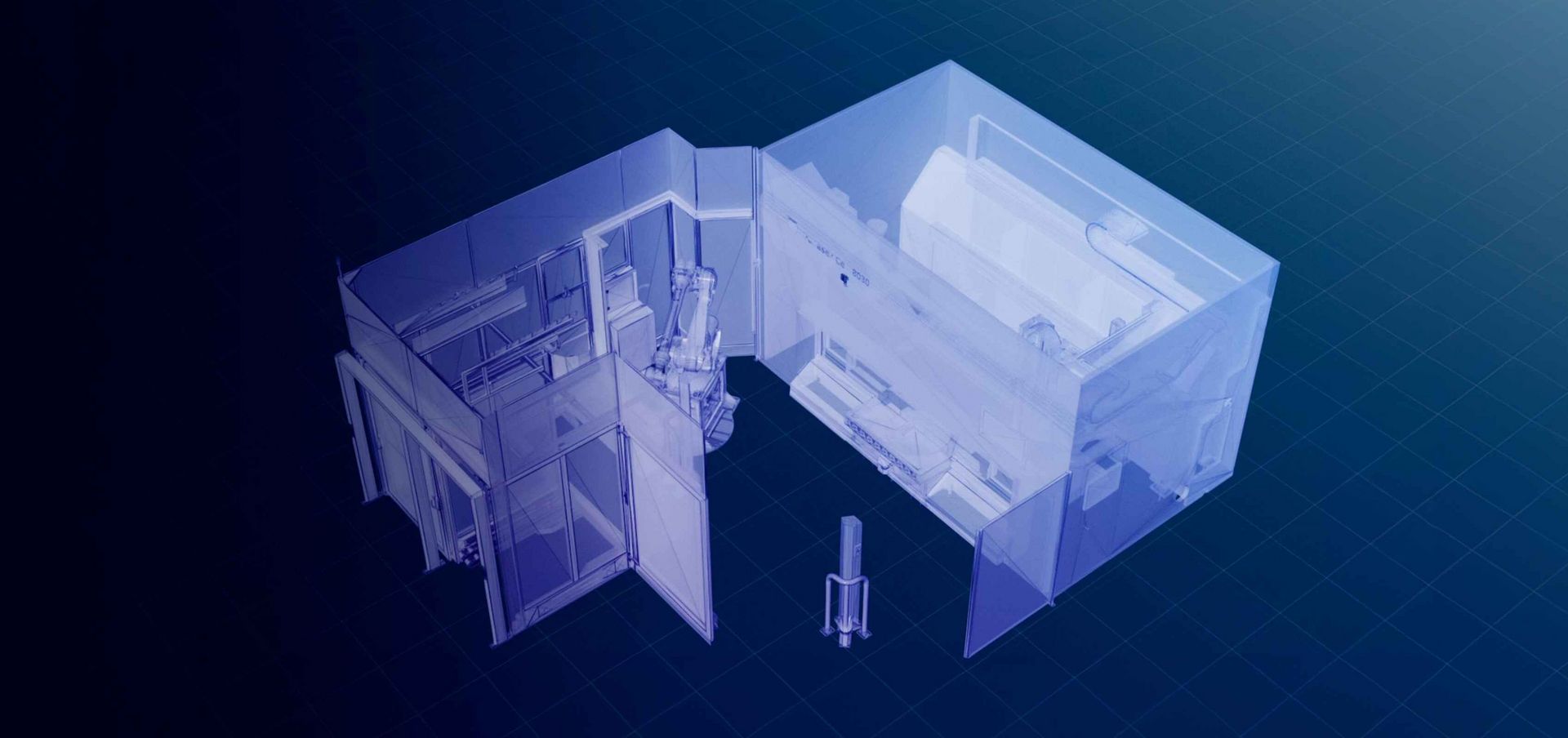

TRUMPF a Autom8 uvádějí koncepci, která přesvědčí: Dva stávající TruLaser Cell 8030 budou opatřeny chytrou automatizací s 1 robotem, která z důvodu úsporného uspořádání ohledně místa umožňuje jak automatizovaný tak také manuální režim TruLaserCell 8030 a tím je perfektně přizpůsobena prostorům ve výrobě GEDIA. Ale krátce poté je opět žádána flexibilita: Změněné počty kusů vyžadují automatizaci dalšího TruLaser Cell 8030. Protože toto zařízení může být výrobou podélného nosníku vytíženo pouze z poloviny, je zde každá rada drahá. Na základě pozitivních zkušeností s oběma prvními automatizacemi činí Kaufmann a Müller další krok: Požadují plnou automatizaci, která umožní vyrábět 24/7 podélný nosník a také další výrobek podobných rozměrů bez velkých nároků na nastrojování a zásah operátora.