Řešení: Vysokorychlostní laserové svařování nanášením

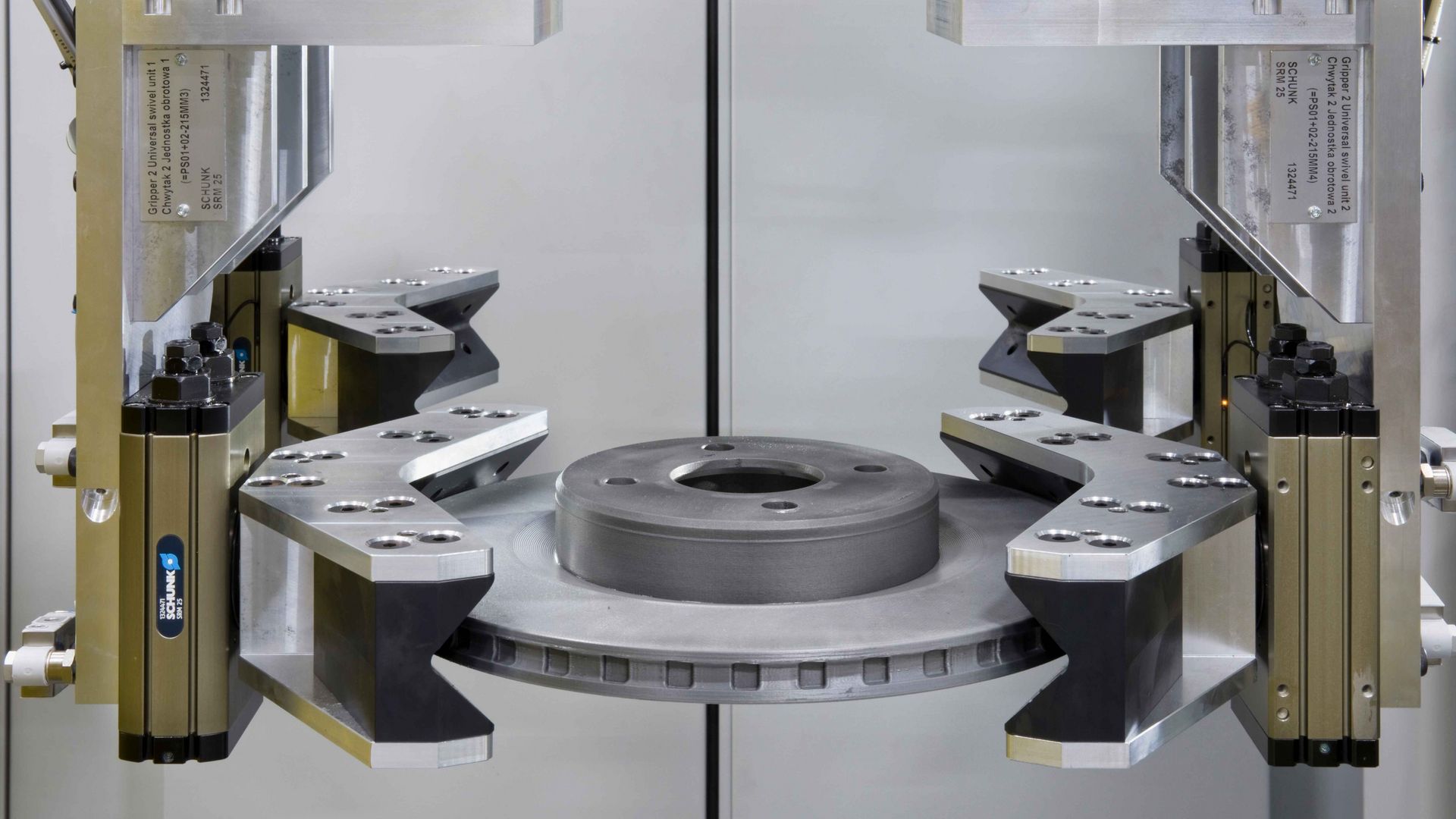

Tři procesy nanášení vrstev byly rychle vyškrtnuty: elektrochemické nanášení vrstev – příliš špinavé. Termické nanášení vrstev – příliš pomalé. Nástřik studeným plynem – příliš drahý. Lott se kvůli čistému procesu a krátké době zpracování rozhodl pro vysokorychlostní variantu laserového práškového navařování, takzvané vysokorychlostní laserové práškové navařování (HS-LMD). Při něm trysky foukají kovový prášek na horní vrstvu a laserový paprsek ji při tom nataví, takže dochází k povlakování. V konkrétním případě rotuje litinový brzdový kotouč pro osobní automobily pod laserovou optikou a sedmi tryskami pro přivádění prášku. Buňka vysokorychlostního laserového práškového navařování, nazývaná NaCoat, nanese dvě vrstvy. Nejdříve jednu vrstvu o tloušťce 0,1 milimetru z nerezové oceli. A na ni nahoru funkční vrstvu o tloušťce 0,2 milimetru, která je protkána ultra tvrdými částicemi z karbidů. „Ale litina je nevděčný nosič pro vrstvy.“ Jednoduše špatně přilnou, proto je potřeba hodně prášku. „Prášek ale ve výrobním procesu brzdového kotouče tvoří nakonec 60 až 70 procent výrobních nákladů. Náš stroj tedy musí dosáhnout vysokého stupně účinnosti u prášku, totiž: u přiváděného prášku využít tolik, kolik je možné."

Realizace: Tvarování paprsku pro větší efektivitu u prášku

Lott vypráví: „Úzce jsme spolupracovali s pracovníky vývoje u společnosti TRUMPF. A ti používají dvojí trik při tvarování paprsku, aby u prášku maximalizovali stupeň účinnosti.“ Technika tvarování paprsku BrightLine Weld výkon laseru rozdělí do vzájemně nezávislých regulovatelných zón jádra a prstence. Trochu se to podobá sprchové hlavici s paprskem jádra a prstence. Přívod energie a tepla tak lze optimálně nastavit. To jednak znamená, že téměř nedochází k protažení brzdového kotouče. A jednak je povlakování značně tenčí a je tedy potřeba méně prášku. Druhým rozhodujícím krokem pro spotřebu prášku je bifokální technologie od společnosti TRUMPF: Jedna část laserového paprsku mírně ohřeje odlitek, krátce předtím než na něj dopadá sprška prášku. Tím prášek okamžitě bez problému přilne, místo aby se nejdříve odrazil a docházelo ke zmetkovitosti . Stroj během procesu nanášení využije až 94 procent prášku. Díky tomu má společnost Nagel nyní hospodárnou výrobní metodu pro brzdové kotouče téměř bez oděru, konformní s Euro 7.