Sériová výroba u firmy ElringKlinger AG nefunguje bez odborníků jako je Daniel Weller a jeho kolegové. Vyvíjejí a testují na předsériovém stroji všechny výrobní procesy, a musí je potom bez chyb a 100-procentně reprodukovatelně přenést na výrobní linky na celém světě na jednom ze 40 stanovišť firmy ElringKlinger. Jejich práce je nepostradatelná, ale drahá: Každý den vývojářské práce stojí peníze, které se vrátí teprve až je série ve výrobě. Weller a jeho tým proto musí takzvanou Ramp-up fázi pro výrobní linky co nejvíce zkrátit. Proto je vítán každý nástroj, který urychlí vývoj. Weller se tedy velmi zajímal o EasyModel AI, když o něm slyšel při jedné návštěvě v Laserovém aplikačním centru TRUMPF.

„Programovací asistent na bázi UI byl tenkrát v posledním vývojovém kroku, ale mně bylo jasné, že by pro nás mohl být zajímavý“, vzpomíná si Weller, odborník na spojovací technologii v obchodní oblasti Battery Technology u ElringKlinger. A jak to tak někdy je: Krátce poté získala firma ElringKlinger zakázku na sériovou výrobu inovativního systému kontaktování článků, pro kterou se použití EasyModel AI právě nabízí.

Inteligentní řešení pro komplexní požadavky

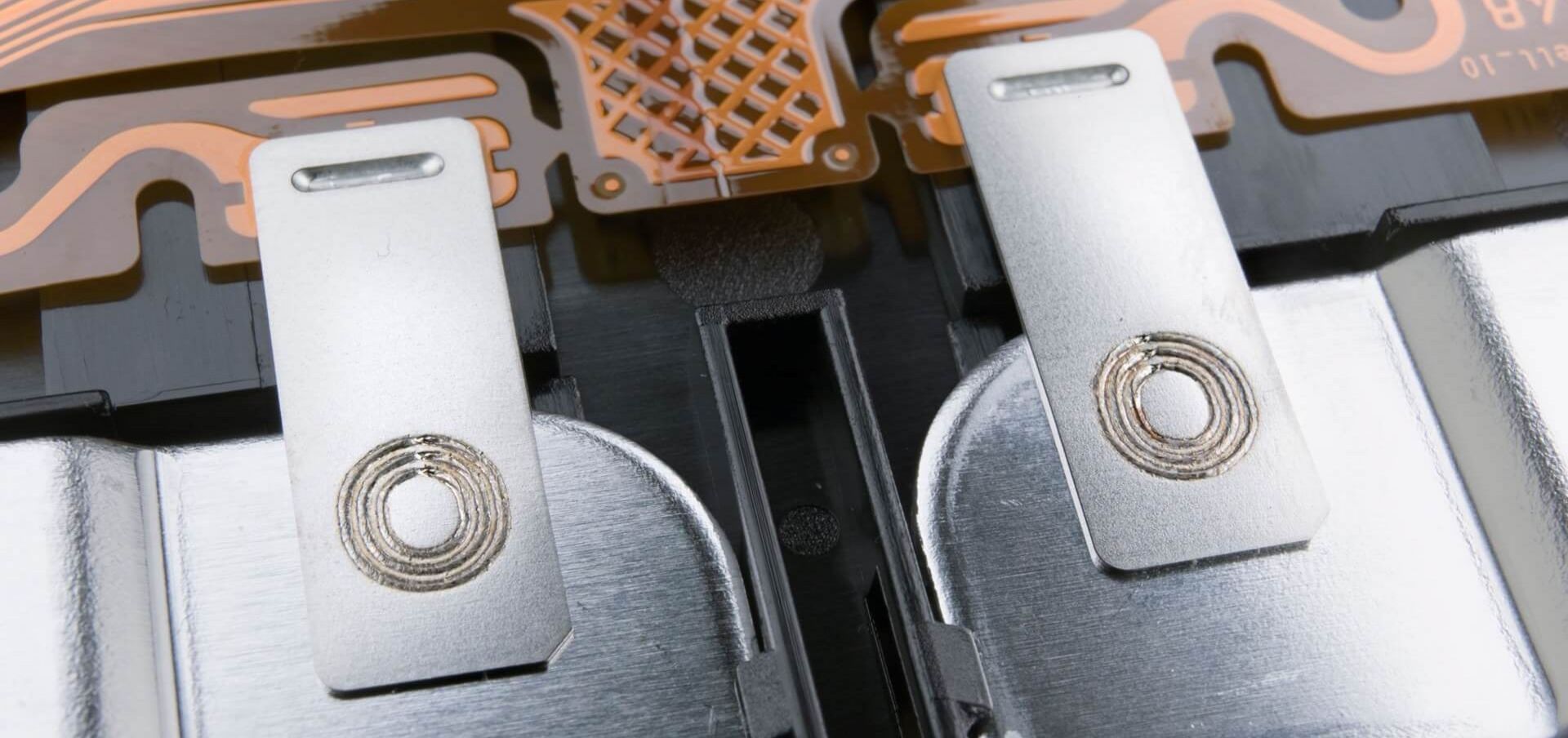

Firma ElringKlinger AG je celosvětově působící, nezávislý dodavatel automobilového průmyslu. Firma poskytuje inovativní řešení pro všechny druhy pohonu – jak pro osobní tak i pro užitková vozidla. Pro elektro pohon například ElringKlinger již po léta vyrábí systémy kontaktování článků (ZKS). Tato důležitá komponenta pro sady baterií E-vozidel spojuje jednotlivé články baterií v jednu jednotku a vytváří tak předpoklad pro elektrický přenos výkonu od baterie ke spotřebiči. ZKS kromě toho naměřená data o stavu napětí a teplotě předává přes vodivé dráhy dále systému managementu baterie. Při sériové výrobě těchto důležitých komponent je uplatňována strategie nulového výskytu chyb. Dosud byl zpravidla běžný design sady baterií Modul to Pack. Zde jsou bateriové články nejdříve sloučeny v moduly a integrovány do krytu baterie. K tomu potřebné ZKS jsou asi 600 milimetrů dlouhé a mají 10 až 20 poloh svarových bodů, které laser v sériové výrobě musí rozpoznat a spojit.

„Požadavky se mezitím vyvíjely dále“, informuje Weller a vysvětluje: „V následující generaci vozidel budou používány designy Cell to Chassis, u kterých jsou bateriové články vloženy přímo do krytu baterie, místo aby byly rozděleny do několika modulů. Baterie není samostatný konstrukční díl, který je připevněn na karoserii, nýbrž je součástí karoserie a tvoří podklad pod podlahou vozidla. To šetří místo a hmotnost, zvyšuje energetickou hustotu a zjednodušuje konstrukci. Vyžaduje to však preciznější výrobu komponent.“ Zde se používají ZKS s asi 50 svarovými body, přičemž produkt je téměř dva metry dlouhý, ale má tloušťku pouze 20 milimetrů. „K tomu účelu vyvinout stabilní a efektivní proces sériové výroby s krátkými dobami taktu, není žádná maličkost“, říká Weller.

Jednoduché a standardizované detekování

Dosud používala firma ElringKlinger AG zpracování obrazů TRUMPF VisionLine Detect s nastavením expozice v závislosti na poloze. Pomocí toho bylo možné cíleným pozměňováním nastavení expozice detekovat jednotlivé polohy. Postup však bylo nutné provádět individuálně a v závislosti na poloze uvnitř pole obrábění, aby se vyrovnal odraz povrchu dílu závisející na poloze. To je časově náročný iterativní proces, který může záviset na mnoha faktorech a musí být prováděn individuálně pro každou polohu dílu. „Pomocí EasyModel AI vytvotřené modely a z toho vyplývající filtry byl jednoduchý standardní postup po tomto silně manuálním upravování procesů“, říká Weller.

Bez znalostí programování k optimálnímu výsledku

EasyModel AIje Zero Code programovací asistent, se kterým také uživatelé bez znalostí programování mohou vytvářet a trénovat přesné modely UI na bázi obrazu. „Děláme tak jako dosud prostřednictvím VisionLine Detect záznamy obrazů oblastí dílů, na kterých se nachází svarové body. Ty pomocí Drag and Drop načteme do nástroje EasyModel AI, který lze vyvolat přes MyTRUMPF“, vysvětluje Weller. Po založení projektu označí on a jeho kolegové se značicím nástrojem na obrazech svarové body, které mají být rozpoznány. To konec konců funguje jednoduše jako kreslení na tabletu. Následně UI vyhodnotí data a vypočítá model, který Weller a jeho kolegové mohou po krocích optimalizovat.

„Stačí několik tréninkových obrazů k vytvoření funkčního modelu UI“, říká Weller. „Jakmile je model uspokojivý, integrujeme ho do výrobní linky a testujeme na našem reálném dílu.“ Tam se uplatní nová opce UI filtr pro VisionLine Detect. Tento filtr zdokonalí detekci charakteristik u VisionLine Detect a ještě přesněji rozlišuje mezi relevantními rozsahy obrazu a prvky jako přípravky, znečištění nebo odrazy. „Rozdíl mezi VisionLine Detect s UI filtrem a bez něj je zde zvlášť zřetelný “, zdůrazňuje Weller. „UI filtr binarizuje obraz – vytvoří tedy znázornění výhradně v černé a bílé. Rozpoznaný díl je znázorněn bíle, zatímco okolní oblasti jsou znázorněny černě. Tak mohou algoritmy rozpoznávání hran bez problémů identifikovat detekovanou oblast svařování.“

UI urychluje vývojovou metodu

„Rozšíření VisionLineDetect na EasyModel AI a UI filtr vyžadovalo pouze začlenění opce“, informuje Weller. Během uvádění předsériového zařízení do provozu doprovázeli odborníci od firmy TRUMPF Wellera a jeho kolegy procesními kroky EasyModel AI. „Po jedné nebo dvou hodinách jsme měli náš první výsledek“, vypráví Weller. Toto zjednodušení aplikace je pro Wellera zřejmou výhodou. „A i když série už funguje, je čas od času potřeba ji upravit. Toho se potom musejí ujmout kolegové na stanovištích“, říká. „To je dobře, že systém pracuje podle principu ‚what-you-see-is-what-you-get‘. To je i pro neprogramátory snadno srozumitelné.“

V předsériové výrobě je středem zájmu úspora času. „Zde EasyModel AI mnohé urychlí. Pro dobré výsledky již nepotřebujeme dny, ale hodiny a dodatečné trénování také ušetří hodně času“, říká Weller. A protože technologické trio EasyModel AI, UI filtr a VisionLine Detect se tak snadno používá, využívá ho Weller také stále více pro malé série a tvorbu vzorků. „To bylo dosud příliš náročné“, odůvodňuje to. Nyní si Weller a jeho kolegové všímají, kde ve firmě je ještě možné využít nové řešení. „Vidím velký potenciál všude tam, kde v úzkých tolerancích musíme zaznamenat hodně svarových bodů. To jde s UI jednoduše rychleji.“