Horní patro, panoramatická okna, sedadla k pololežení s pohodlným polstrováním: To co zní jako luxusní hotelová suita, popisuje horní sedadla v prémiovém dvouposchoďovém autobuse „Avante H8 Grand Captain“: vlajkové lodi flotily vozidel karosářské firmy Tentrem.

Firma vyrábí luxusní karoserie, které mimo jiné mají podvozek od Mercedes-Benz, Volvo a Scania. Kromě toho vyrábí autobusy, které jezdí mezi městy na Jávě, Bali nebo jiných indonéských ostrovech. Jednatel společnosti Yohan Wahyudi by chtěl Tentrem rozšířit v jeden z největších autobusových podniků Indonésie. K tomu účelu klade důraz na detaily. Devizou je individualita a standardizace. Rozpor? V žádném případě. Neboť jeho zákazníci mají mít stále možnost odebírat jedinečné produkty. Výroba má zároveň být tak efektivní jak je možné. „Aby naše spolupracovnice a spolupracovníci mohli pracovat inovativně a kreativně, podporujeme je novými stroji a vhodným softwarem“, říká. Všechno ale jednou začalo v malém provozu.

Rozvoj během času

V roce 1983 zakládá Tatang Wahyudi, otec Yohana Wahyudise, firmu Tentrem jako autobusový provoz ve městě Malang na indonéském ostrově Jáva. V roce 1986 otevírá dílnu na opravy nabouraných, poškrábaných nebo promáčknutých dílů vlastní autobusové flotily. Jeho mechanici svařují, ohýbají a vytvářejí díly karoserií – všechno v ruční práci v otevřené skladové hale pod střechou z vlnitého plechu. Provoz probíhá dobře pro Tatanga Wahyudi. O rok později otevírá dílnu pro jiné podniky. Provozovatel autobusů dodnes existuje. Dílnu založil v roce 1991: PT Tentrem Sehjatera, krátce Tentrem. „V průběhu let jsme se kontinuálně rozrůstali a začali jsme vyvíjet naše vlastní autobusové karoserie“, vypráví Yohan Wahyudi.

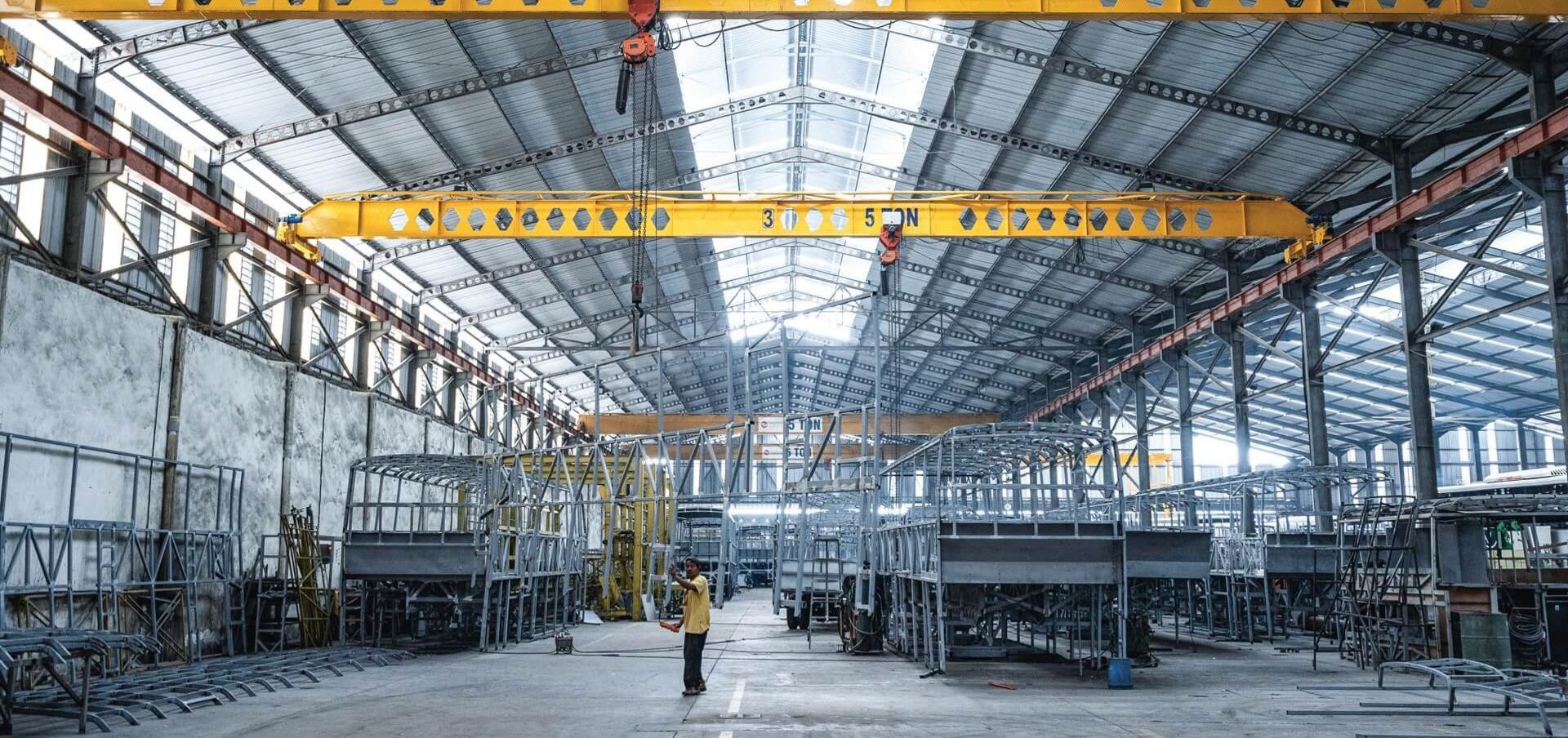

Moderní výrobní haly dnes nahrazují staré přístřešky pod vlnitým plechem. Elegantní správní budova se spoustou skla je umístěná na hlavní ulici a je dobře viditelná. Za ní je na ploše téměř osmi hektarů postavena hala. Firma Tentrem zaměstnává více než 600 pracovnic a pracovníků. Yohan Wahyudi je považován za racionálního, systematického, ale také kritického managera. Před svým nástupem do rodinné firmy studoval informatiku v Kanadě a vzdělání zakončil s Master v Business Administration v Číně. Jeho cíl: rychlejší, efektivnější a preciznější výroba. „Dříve k nám přicházeli zákazníci s obrázkem a my jsme tak dlouho zpracovávali plechy, až odpovídaly obrázku“, říká. Nevýhoda: Většina oprav vyžaduje ruční práci. Kdykoli potřebovali náhradní díl pro zdemolovaný autobus, začínali pracovníci opět od nuly. „Dnes chceme pokud možno co nejvíce automatizovat. Umění spočívá v tom, najít rovnováhu mezi standardními produkty a individuálními přáními zákazníků“, vysvětluje Wahyudi.

Zrychlení provozu

S Yohanem Wahyudi se firma Tentrem dále rozrůstá. Avšak s tímto růstem se také zvyšují požadavky. Zákazníci vyžadují větší počty kusů a Wahyudi chce dodávat. Chce firmu Tentrem proměnit v jeden prvních provozů poskytujících originální vybavení od výrobce, který karoserie vytváří ve stejné kvalitě a s konstantním počtem kusů. „Chceme nabízet stejné standardy výrobců originálního vybavení“, vysvětluje Wahyudi. „K tomu potřebujeme provoz s výrobními linkami, efektivní časové plány a jasné cíle pro každodenní výrobu. Proměnit způsob myšlení založený na ruční práci, je největší výzvou mé generace.“

V roce 2015 se rodina setkává se společností TRUMPF na veletrhu. Otec Tatang Wahyudi byl nejdříve skeptický, vzpomíná si jeho syn: Zpracování dílů karoserií nebylo tak komplikované. Investovat hodně peněz do techniky a automatizace by se nevyplatilo. „Avšak za rok jsme měli velmi dobrý finanční výsledek, takže jsme řekli: Opustíme naši komfortní zónu a investujeme do nové technologie“, říká dnes Yohan Wahyudi. A tak koupili ještě ve stejném roce TruLaser 3030 a stali se s ním průkopníkem v obrábění plechů v Indonésii.

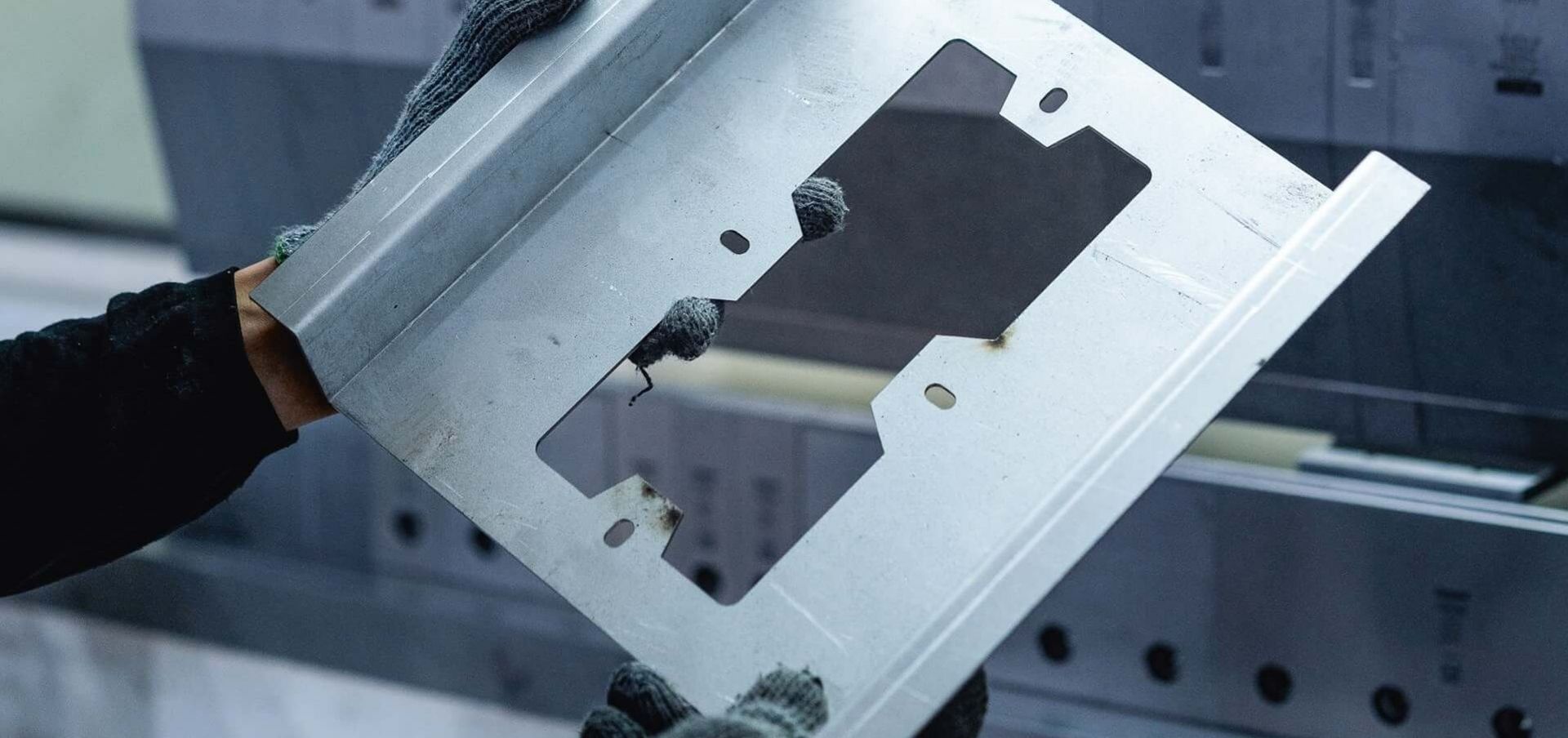

„Automatizace se od prvního momentu vyplatila, například u dveří našeho zavazadlového prostoru“, vypráví. Předtím pracovníci potřebovali pět až šest dílů, aby vytvořili poklop pro zavazadla. Dnes používáme jeden jediný plech, rozřežeme jej s TruLaser 5030 a výřezy ohýbáme s TruBend Center 5030. „Nemusíme už nic svařovat, to velmi překvapilo naše zákazníky“, vysvětluje Wahyudi.

V následujícím roce plánuje se společností TRUMPF investovat do softwaru Oseon. „Autobus sestává z mnoha tisíc jednotlivých dílů. Když se nám podaří výrobu efektivně organizovat, ušetříme hodně peněz. Oseon nám při tom může pomoci.“ Je to opět jako v roce 2015, před zakoupením prvního stroje TRUMPF. „Víme, co technika dokáže. Nyní se ještě musíme naučit s ní zacházet“, říká. Stroje vždy vyrábějí ve stále stejně vysoké kvalitě. To poskytuje výhody v mnoha oblastech.

„Můžeme mít přehled o celé výrobě a priorizovat, které díly nutně potřebujeme a které ještě mohou počkat. Ztvárnění dílů můžeme optimalizovat pomocí nových designů a výrobních technologií. To mnohé zjednodušuje a zvýhodňuje – podobně, jako jsme to tenkrát zažili s poklopem pro zavazadla.“

Pro Wahyudiho inovace znamená především efektivitu. Standardizovanou výrobu, která přesto do budoucna ponechá prostor pro individuální přání zákazníků. U „Avante H8 Grand Captain“ prémiového dvouposchoďového autobusu například mohou zákazníci místo luxusních sedadel k pololežení objednat také doplňující řady židlí.