Laserové práškové navařování (Laser Metal Deposition)

Nejmnohostrannější postup: Opravování, povlakování, spojování a aditivní výroba – v jednom procesu.

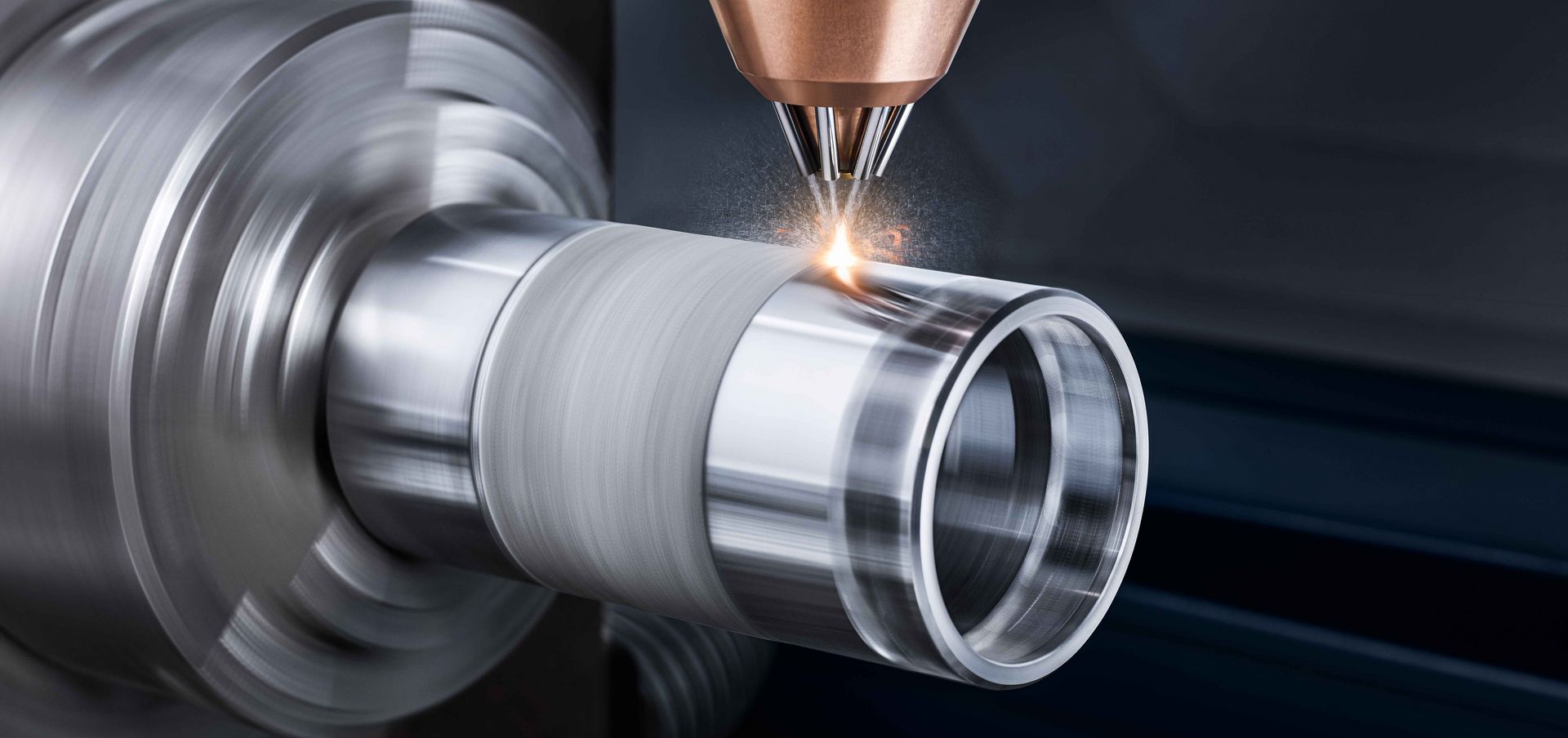

Vysokorychlostní laserové práškové navařování – ještě rychlejší

Povlakování ploch během krátké doby – extrémně tenké a efektivní s velmi vysokou kvalitou.

Laserové práškové navařování - postup pro různá použití

Laserové práškové navařování je aditivní výrobní postup pro kovy a směsi kovu a keramiky. Jeho prostřednictvím lze vytvářet 3D geometrie nebo je modifikovat . Laser dokáže pomocí této výrobní metody také opravovat nebo povlakovat. Tak se v letectví a kosmonautice používá aditivní výroba k opravám lopatek turbín. U konstrukcí nástrojů a forem se opravují ulomené nebo opotřebované hrany a funkční plochy tvarující formu nebo se dokonce opancéřovávají. Na ochranu před opotřebením a korozí se v energetice nebo petrochemii povlakují úložná místa, válečky nebo hydraulické komponenty. Také ve výrobě automobilů se používá aditivní výroba. Zde se komponenty zušlechťují ve velkém počtu kusů.

Zákazníci TRUMPF profitují z širokého portfolia laserů a laserových zařízení. Máme dlouholeté procesní know-how a služby pro velké množství aplikací v laserové technice. Díky tomu lze aditivní výrobu kombinovat i se svařováním laserem nebo řezáním laserem.

Mezinárodní označení pro laserové práškové navařování zní většinou „Laser Metal Deposition“, zkráceně LMD. Řeč je také o „Direct Metal Deposition“ (DMD), „Direct Energy Deposition“ (DED) nebo "Laser Cladding"

Jaké jsou výhody laserového práškového navařování?

S laserovým práškovým navařováním vznikají hrubé a velmi jemné struktury. Při tom je dosahováno vysokých rychlostí procesu stavby v porovnání s jinými metodami aditivní výroby.

V procesu lze dopravovat a přivádět současně více prášků. Tím je možné vyvíjet vlastní slitiny nebo střídat materiály. Tímto způsobem vznikají sendvičové struktury.

Struktury lze jednoduše nanášet na 3D díly a nerovné plochy. Po změně geometrie je to nekomplikovaně možné.

Laserové práškové navařování umožňuje během výrobního procesu jednoduše měnit různé materiály.

Laserové práškové navařování se používá k opravám nástrojů nebo komponent, například v letectví a kosmonautice. Používá se také k nanášení tenkých vrstev na ochranu proti korozi a opotřebení.

Díky technologickému triku lze dosáhnout maximálních rychlostí několik set metrů za minutu: Vysokorychlostní laserové práškové navařování se například uplatňuje při povlakování brzdových kotoučů.

Jak se liší zdroje paprsku u různých použití laserového práškového navařování?

Jak funguje laserové práškové navařování a vysokorychlostní laserové práškové navařování?

Zjistěte, z čeho jsou nadšeni naši zákazníci

K čemu se hodí laserové práškové navařování?

Laserové práškové navařování a vysokorychlostní laserové práškové navařování v akci

Které produkty se hodí pro laserové práškové navařování?

S kompaktním a vysoce přesným 5osým laserovým strojem zůstanete flexibilní: 2D a 3D svařování, řezání a laserové práškové navařování prostřednictvím rychlé výměny procesního adaptéru.

Perfektně vybaveni – ať už chcete obrábět 2D nebo 3D díly nebo trubky. Můžete flexibilně přecházet mezi řezáním, svařováním a laserovým práškovým navařováním.

Objevte nové trhy. Ať se jedná o povlakování, opravu nebo aditivní výrobu – získáte individuální řešení ze zdroje paprsku, dopravníku prášku, optik a trysek.

![[Translate to cs_CZ:]](/filestorage/TRUMPF_Master/_processed_/e/1/csm_Additive-Manufacturing-Beispielteile-Keyvisual-2024_15ecd38ceb.png)