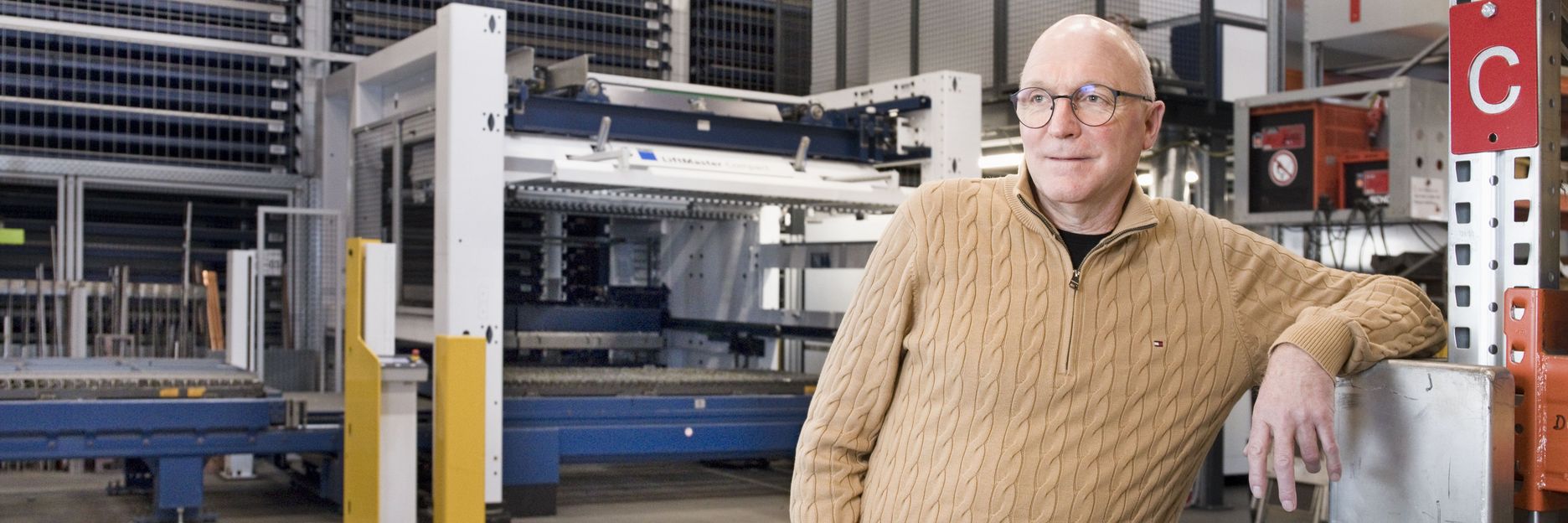

Компанията Krämer Brennteile е класически цех за производство по поръчка с около 40 служители, базиран в Хофщетен, Шварцвалд. Произвежда се това, което е необходимо в момента – от прецизни фасонни части до масивни зъбни плочи с голяма дебелина до 50 милиметра. Серийното производство почти липсва – вместо това се работи множество, най-често спешни малки поръчки, които се изпълняват „между другото“. „Ние сме бързи, надеждни и гъвкави – това е нашата запазена марка“, казва управителят Мартин Кремер.

Повече мощност, повече възможности

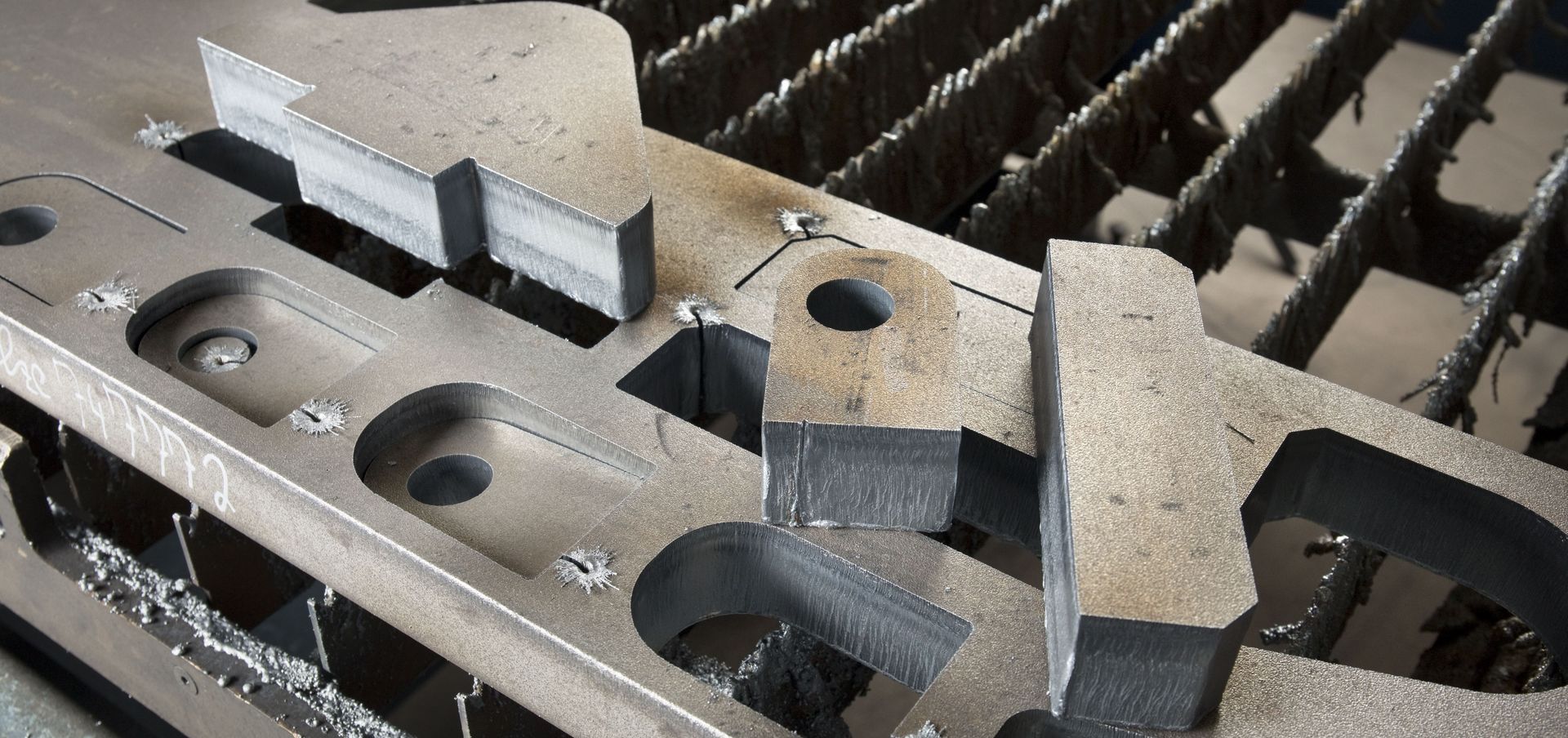

„Изградихме репутацията си с рязане чрез изгаряне“, споделя Кремер. Също така той знае, че мощните лазерни комплекси при рязане на детайли с голяма дебелина по нищо не отстъпват на рязането чрез изгаряне и осъзнава потенциала за своята компания. Той е заинтригуван от лазерния комплекс за рязане TruLaser 5030 fiber на TRUMPF, който впечатлява с максимална лазерна мощност от 24 kW. „Имаме клиенти, които се нуждаят от рязане на детайли с голяма дебелина до 50 милиметра с отвори с резба. След рязането чрез изгаряне досега трябваше да фрезоваме детайлите по трудоемък начин. С мощната 24-киловатова машина това може да се направи наведнъж“, казва той. Така иска да разшири своя спектър от услуги. Той се обръща към Феликс Кустер, регионален мениджър продажби при TRUMPF.

Консултация с перспектива

Когато Кустер разговаря с Кремер за машината, той отново повдига темата за системата за автоматизация, но както и при предишните си посещения Кремер е скептичен: „Бях убеден, че това няма да проработи за нас – не е достатъчно гъвкаво, прекалено е скъпо.“ Както много други Кремер е на мнение, че системата за автоматизация има смисъл само при по-големи серии. Освен проблема с пространството той се опасява, че автоматизираните процеси ще ограничат гъвкавостта при работа. „Няма да е толкова лесно просто да се вмъкне малка поръчка, както правехме досега“, казва той. Но този път Кустер е по-настойчив: високата производителност на 24‑киловатовия лазер ще ускори допълнително зареждането и разтоварването – и по този начин ще окаже допълнителен натиск върху съществуващите работни процеси. Дори в момента служителите на компанията Krämer са достигнали границите на възможностите си при боравене с тежките метални листове.

Кустер предлага консултация с Маркус Земрау, мениджър технически продажби за Smart Factory в TRUMPF, и Кремер приема предложението. Семрау използваконцепцията Smart-Factory, за да анализира целия процес на работа на компанията Krämer – от придвижването на материали до вземането на детайли. Бързо става ясно: прекалено натоварения трафик на мотокари, тесните маршрути за движение и многобройните ръчни пренареждания забавят процесите. Земрау показва, че по-високата мощност на 24-киловатовия комплекс ще утежни още повече ситуацията.

„Машината разгръща пълната си производителност едва когато работната среда е правилно организирана. Особено когато пространството е ограничено, добре организираните производствени процеси и точното придвижване на материали са от решаващо значение", обобщава той впечатленията си. С цифри, симулации и примери той доказва как системата за автоматизация съкращава времето за изпълнение на преходи, позволява нощни смени и оптимизира придвижването на материали. Скептицизмът на Кремер започва да отслабва.

Допълнителна палетна станция за специални поръчки

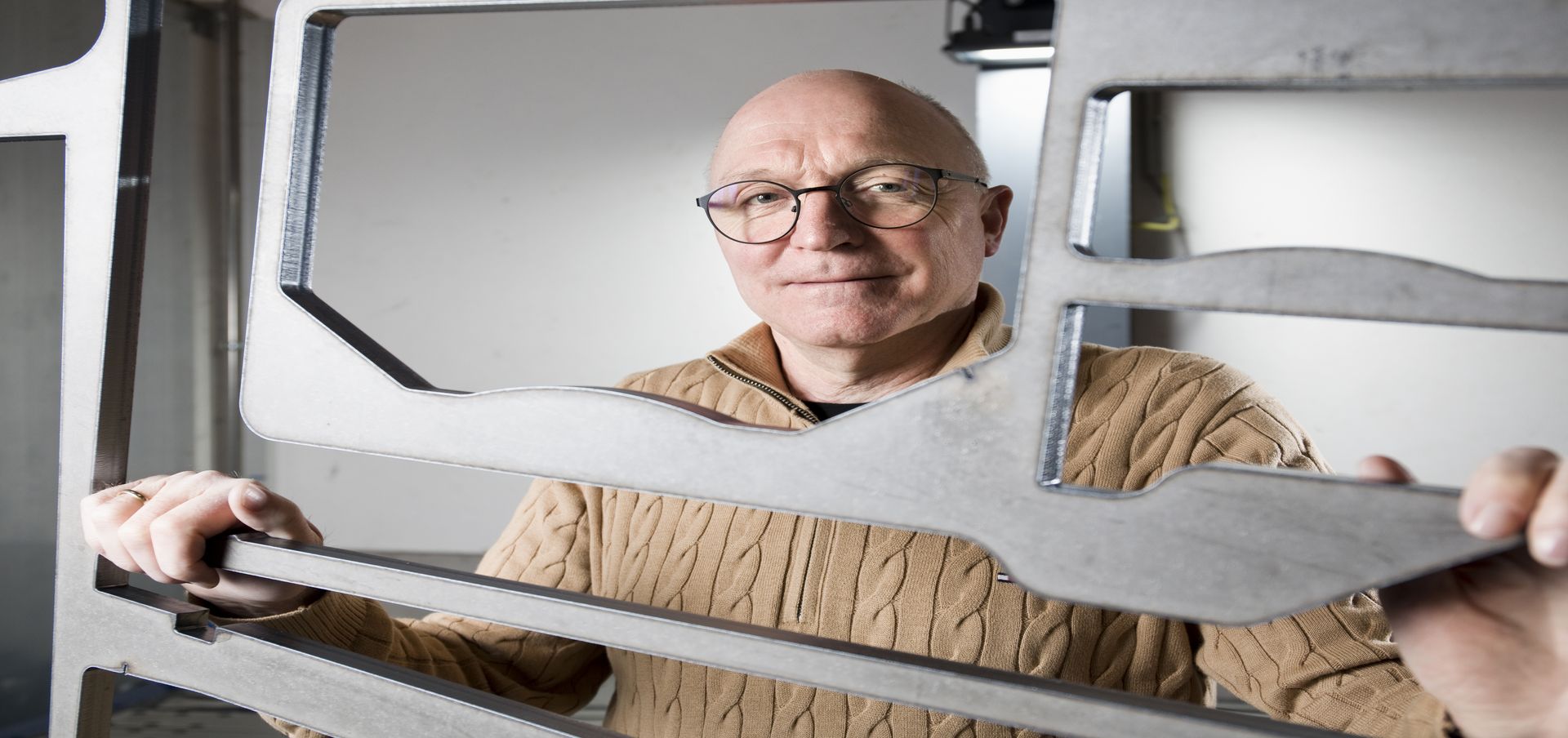

Решаващата промяна е направена от експертите на TRUMPF с предложението да се добави трета палетна станция към лазерния комплекс. Това разширение зад машината е допълнителна станция за зареждане и разтоварване – от техническа гледна точка това е буферна станция с ръчно зареждане, която може да се използва независимо от автоматизирания склад. На практика процесът протича така: докато първите две палети се зареждат или разтоварват, третата се въвежда в машината, и се извършва процес на рязане. Зареждането и разтоварването на допълнителната палета се извършва ръчно или с помощта на кран. По този начин спешни специални поръчки или метални листове с голяма дебелина до 50 милиметра могат буквално да бъдат „вмъкнати“, без да се нарушава автоматизираният производствен поток.

„Третата палета е истински пробив“, казва Земрау. „Тя съчетава скоростта на автоматизирания комплекс с достъпността на автономна машина.“ В това се убеждава и Кремер – само десет седмици след консултацията той решава да закупи пакета за автоматизация.

По-бързо, по-спокойно, по-безопасно

TruLaser 5030 Fiber с 24 kW е оборудван със зареждащ и разтоварващ модул LiftMaster Compact и е свързан към STOPA склад. Логистиката на материалите се управлява дигитално и до голяма степен без оператори. Интегрираната система за управление на запасите осигурява наличието на правилния метален лист в точното време. Търсенето на материали отпада, а движението на мотокари се свежда до минимум. Това осигурява спокойствие при производството и повишава безопасността на работа: без висящи товари и по-ергономично боравене с големи метални листове.

След пускането в експлоатация системата работи в автоматичен режим. Разликата е ясно осезаема: ясно структурирани процеси, по-малко напрежение и по-спокойна работа. „Преди служителите трябваше да разчистят масата възможно най-бързо, преди машината да може да продължи да работи. Сега това се извършва автоматично и намалява напрежението при работните процеси", казва Кремер. И от икономическа гледна точка тази стъпка за него вече се е изплатила: двама оператори на смяна могат да извършват други задачи, производителността е повишена, а клиентите са доволни от разширяването на продуктовaта гама на компанията Krämer.

Smart Factory в малък формат

За TRUMPF този проект е отличен пример за това как решенията за Smart-Factory работят успешно и в по-малки предприятия. „Системата за автоматизация не означава, че трябва да се преустрои цялото производствено хале“, казва Земрау. „Често е достатъчно съществуващите процеси да бъдат интелигентно свързани.“ При компанията Krämer се вижда, че дигитализацията и системата за автоматизация са взаимносвързани: компанията работи без хартия от години, а производството се управлява дигитално. Новият комплекс се вписва безпроблемно в тази структура – и открива нови перспективи.

Тъй като на територията на предприятието има място за разширяване с още един участък на халето – системата вече е проектирана да позволява това. „През последните години постигнах много“, казва той. „Скоро дъщеря ми ще поеме управлението на компанията и тя трябва да има възможност да я развива.“ От скептик по отношение на системата за автоматизация той става убеден привърженик. Защото ,както сам казва: „Просто трябва да го преживееш – тогава разбираш какво наистина предлага системата за автоматизация.“