Горен етаж, панорамни прозорци, полунакланящи се кресла с удобна тапицерия: Това, което звучи като хотелски апартамент от висок клас, описва местата на горния етаж в двуетажния луксозен автобус „Avante H8 Grand Captain“: лидерът на автопарка на производителя на каросерии Tentrem.

Компанията произвежда луксозни каросерии върху основата на шасита на Mercedes-Benz, Volvo и Scania и др. Освен това произвежда автобуси, които пътуват между градовете в Ява, Бали и други индонезийски острови. Управляващият директор Йохан Уахиуди иска да превърне Tentrem в най-голямата автобусна компания в Индонезия. Затова той отдава голямо значение на детайлите. Мотото е индивидуалност и стандартизация. Възражение? В никакъв случай. Защото неговите клиенти трябва и занапред да могат да получават уникални продукти. В същото време производството трябва да бъде възможно най-ефективно. „За да дадем възможност на нашите служителки и служители да работят иновативно и креативно ние им осигуряваме нови машини и подходящ софтуер", казва той. Но всичко започва с много малки стъпки.

Растеж в условията на преход

През 1983 г. Татанг Уахиуди, бащата на Йохан Уахиуди, основава Tentrem като автобусна компания-превозвач в град Маланг на индонезийския остров Ява. През 1986 г той отваря работилница за ремонт на щети, драскотини и деформации за собствения си автобусен парк. Неговите механици заваряват, огъват и изработват части за каросерии – всичко на ръка, в открито складово хале под навес от гофрирана ламарина. Нещата тръгват добре за Татанг Уахиуди. Една година по-късно той отваря работилницата и за външни клиенти. Компанията за автобусен превоз е активна и до днес. Той основава работилницата през 1991 г: PT Tentrem Sehjatera, или накратко Tentrem. „През годините се разраствахме непрекъснато и започнахме да разработваме собствени автобусни каросерии“, разказва Йохан Уахиуди.

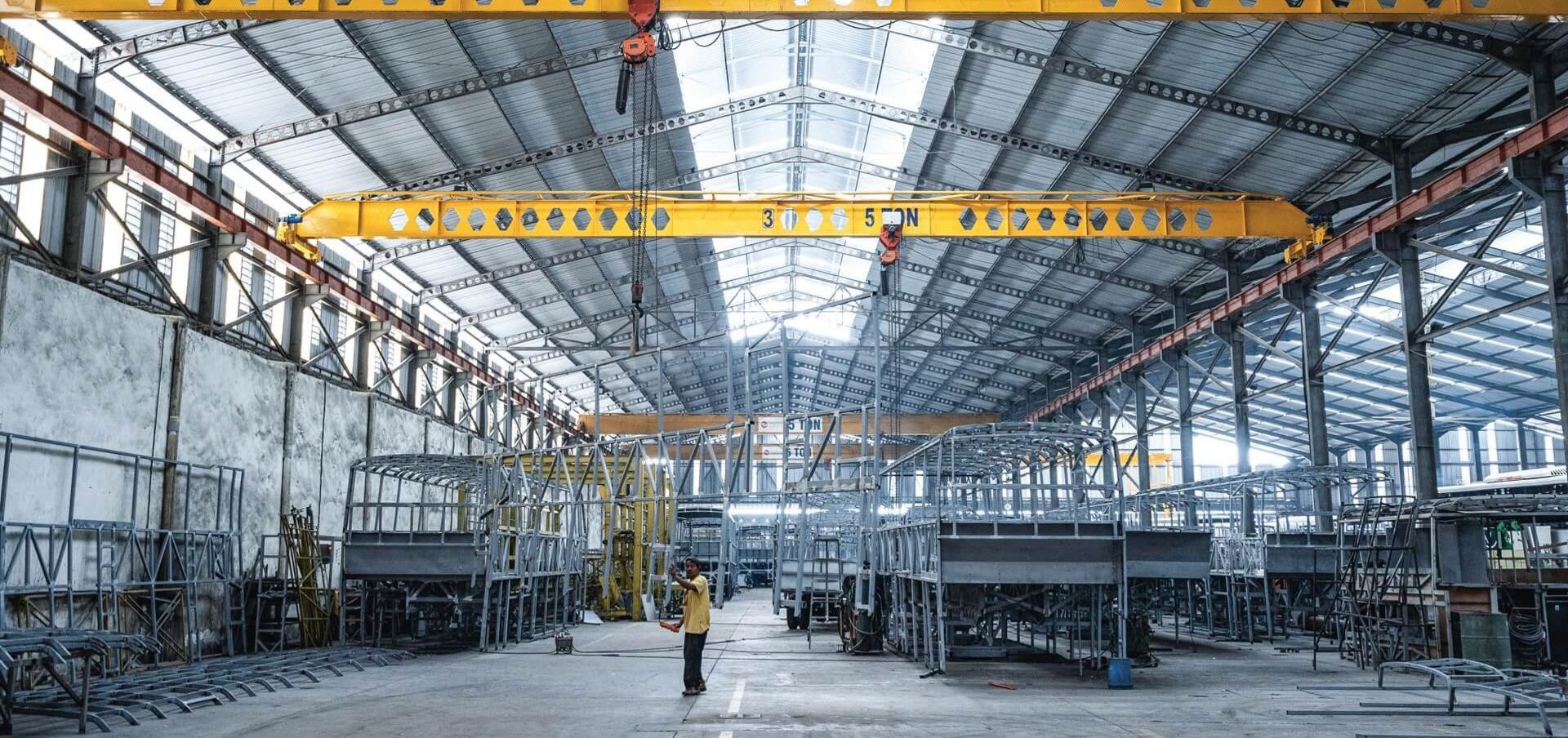

Днес модерните производствени халета са заместили старите навеси от гофрирана ламарина. На главния път ясно се откроява една елегантна административна сграда изпълнена с много стъкло. Зад нея, на площ от почти осем хектара, халетата се редят едно след друго. Повече от 600 служителки и служители работят в Tentrem. Йохан Уахиуди се счита за рационален, систематичен, но също така и критичен мениджър. Преди да се присъедини към семейния бизнес, той учи информатика в Канада и завършва магистратура по бизнес администрация в Китай. Неговата цел: по-бързо, по-ефективно и по-прецизно производство. „Преди клиентите идваха при нас със снимка и ние обработвахме металните листове докато те съвпаднат с изображението“, казва той. Недостатък: Повечето ремонти изискват занаятчийска работа. Винаги когато се нуждаят от резервна част за повреден автобус, служителите започват отново от самото начало. „Днес искаме да автоматизираме колкото се може повече. Умението се състои в това да се намери баланс между стандартните продукти и индивидуалните желания на клиентите“, обяснява Уахиуди.

На лентата за изпреварване

С Йохан Уахиуди Tentrem продължава да расте. Но с този растеж се повишават и изискванията. Клиентите изискват по-големи количества, а Уахиуди иска да ги осигури. Той иска да превърне Tentrem в първокласен доставчик, който осигурява каросерии с постоянна качество и стабилен обем на производство. „Искаме да предлагаме същите стандарти като производителите на оригинално оборудване“, обяснява Уахиуди. „За това ни е нужно поточно производство, ефективни графици и ясни цели за ежедневното производство. Промяната на начина на мислене, по отношение на занаятчийската работа е най-голямото предизвикателство за моето поколение."

През 2015 г. семейството се запознава с TRUMPF по време на търговско изложение. Първоначално бащата Татанг Уахиуди, е скептичен, спомня си синът му: той смятал, че обработката на детайли за каросерии не била толкова сложна. Инвестирането на много пари в нови технологии и автоматизация не било целесъобразно според него. „Но през тази година имахме много добри финансови резултати, затова решихме: Излизаме от зоната си на комфорт и инвестираме в нови технологии", казва днес Йохан Уахиуди. И така, още същата година те купуват TruLaser 3030 и стават пионери в обработката на метален листов материал в Индонезия.

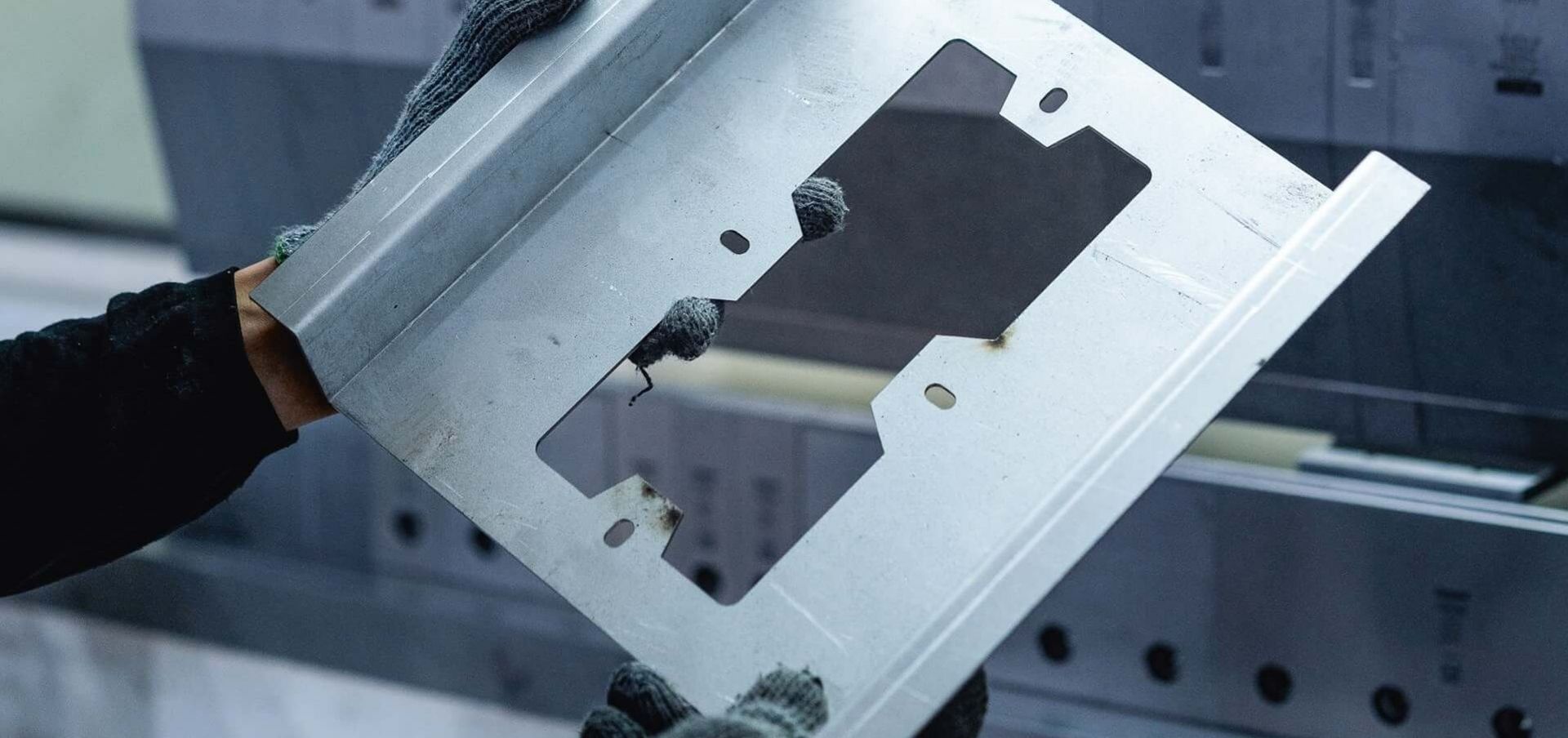

„Автоматизацията се изплати още от самото начало – например за вратите на нашите багажни отделения“, разказва той. Преди това служителите са имали нужда от пет-шест детайла, за да произведат един капак на багажното отделение. Днес те използват един единствен метален лист, изрязват го с TruLaser 5030 и огъват изрязаните части с TruBend Center 5030. „Вече не трябва нищо да заваряваме; това много изненада нашите клиенти“, обяснява Уахиуди.

През следващата година той планира да инвестира в софтуера Oseon на TRUMPF. „Един автобус се състои от хиляди отделни части. Ако успеем да организираме производството ефективно, ще спестим време и пари. Oseon може да ни помогне с това." Отново ще е както през 2015 г., преди закупуването на първата машина TRUMPF. „Ние знаем какво може тази технология. Сега просто трябва да се научим как да боравим с нея", казва той. Машините произвеждат винаги с постоянно високо качество. Това предлага предимства в много области.

„Тогава можем да имаме пълен контрол над производството и да приоритизираме кои детайли са спешно необходими и кои могат да изчакат. Можем да усъвършенстваме оформлението на детайлите чрез нови дизайни и производствени технологии. Това прави много неща по-лесни и по-евтини – подобно на това, което изпитахме навремето с капака на багажника.“

За Уахиуди иновацията означава преди всичко ефективност. Стандартизирано производство, което въпреки това оставя място и за индивидуални желания на клиентите в бъдеще. При луксозния двуетажен автобус „Avante H8 Grand Captain“, например, клиентите имат възможност да заменят удобните полулегнали кресла с допълнителни редове седалки.