Предизвикателства

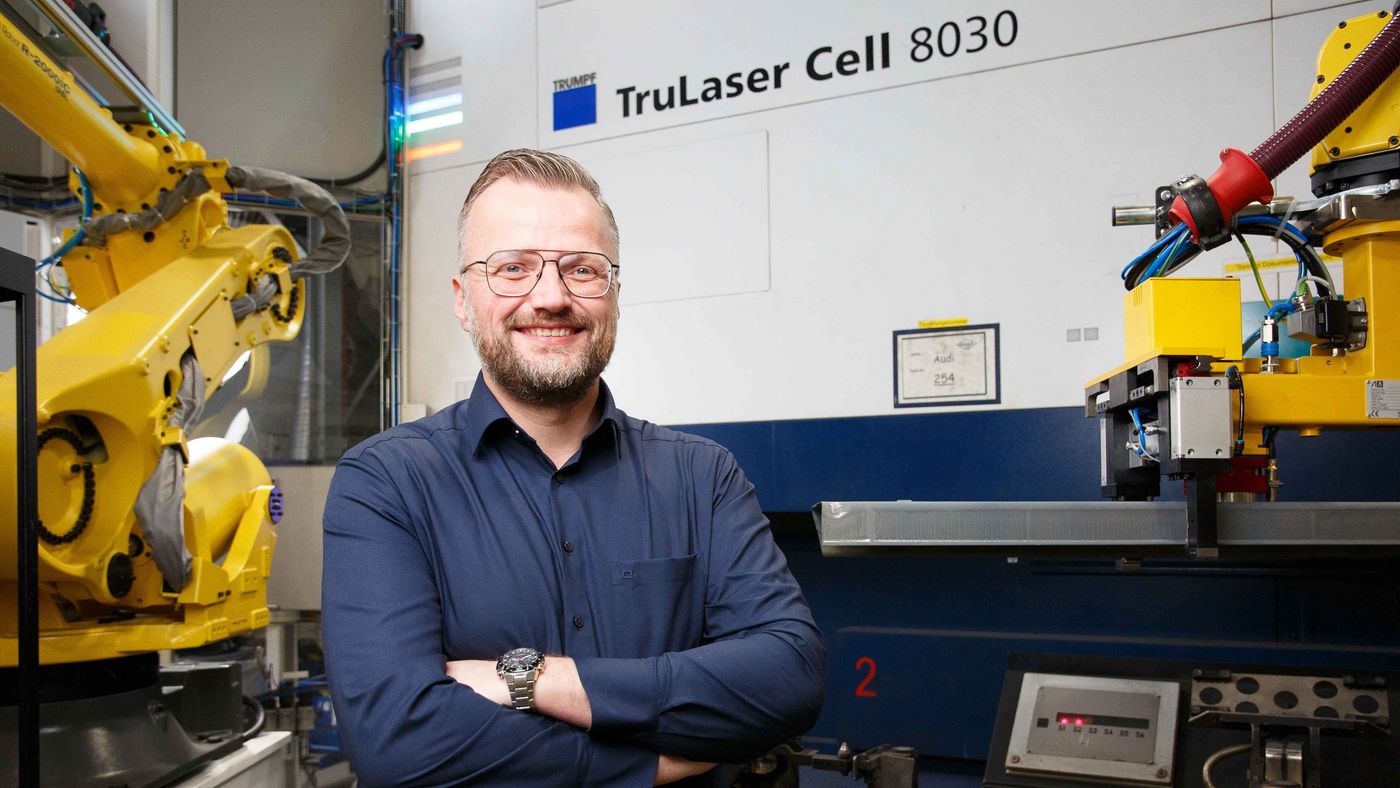

Доставчикът за автомобилната индустрия GEDIA, изработва части за каросерия с най-различни размери. Този диапазон изисква висока гъвкавост в производствения процес. Икономически изгодната система за автоматизация често е трудна за постигане. Когато GEDIA получава поръчката за производство на надлъжни носачи в големи обеми най-после за системата за автоматизация вече има зелена светлина. „След първоначалното планиране беше ясно, че можем да използваме 100% от капацитета най-малко на два лазера само с този артикул. Контейнерите, необходими за системата за автоматизацията, бяха доставени от клиента. Перфектни условия“, казва Паскал Кауфман, ръководител на отдел производство в GEDIA. Освен обема на поръчката, теглото и размерите на надлъжните носачи също оправдаваха автоматизираната обработка: с тежина около 8 килограма и дължина около 1,80 метра те са трудни за ръчно манипулиране от служителите.

Кауфман и неговият колега Бьорн Мюлер, ръководител проекти инвестиционно оборудване в отдел „Управление на машини и сгради“, се обръщат към TRUMPF. На общ работен семинар с експерти на TRUMPF и със специалисти от партньора за индустриални решения Autom8, те споделят своите изисквания за напълно автоматизиран производствен процеса. „Една важна точка за нас беше управлението на контейнерите“, заявява Мюлер и уточнява: „При автоматизиран производствен процес са необходими специални контейнери. Инвестицията е значителна, а обработката и съхранението влияят негативно на икономическата ефективност.“ На дневен ред бяха и системите за контрол на качеството с камери както и усъвършенстваните технологии за захващане. „Детайлите, произведени чрез топла пластична деформация, обикновено имат форма на фуния и грапава повърхност. За последваща лазерна обработка те се подреждат на стек. Автоматизираното захващане и най-вече сепарирането на детайлите не е лесна задача“, заявява Мюлер. И не на последно място – за автоматизацията имаше само ограничено пространство.

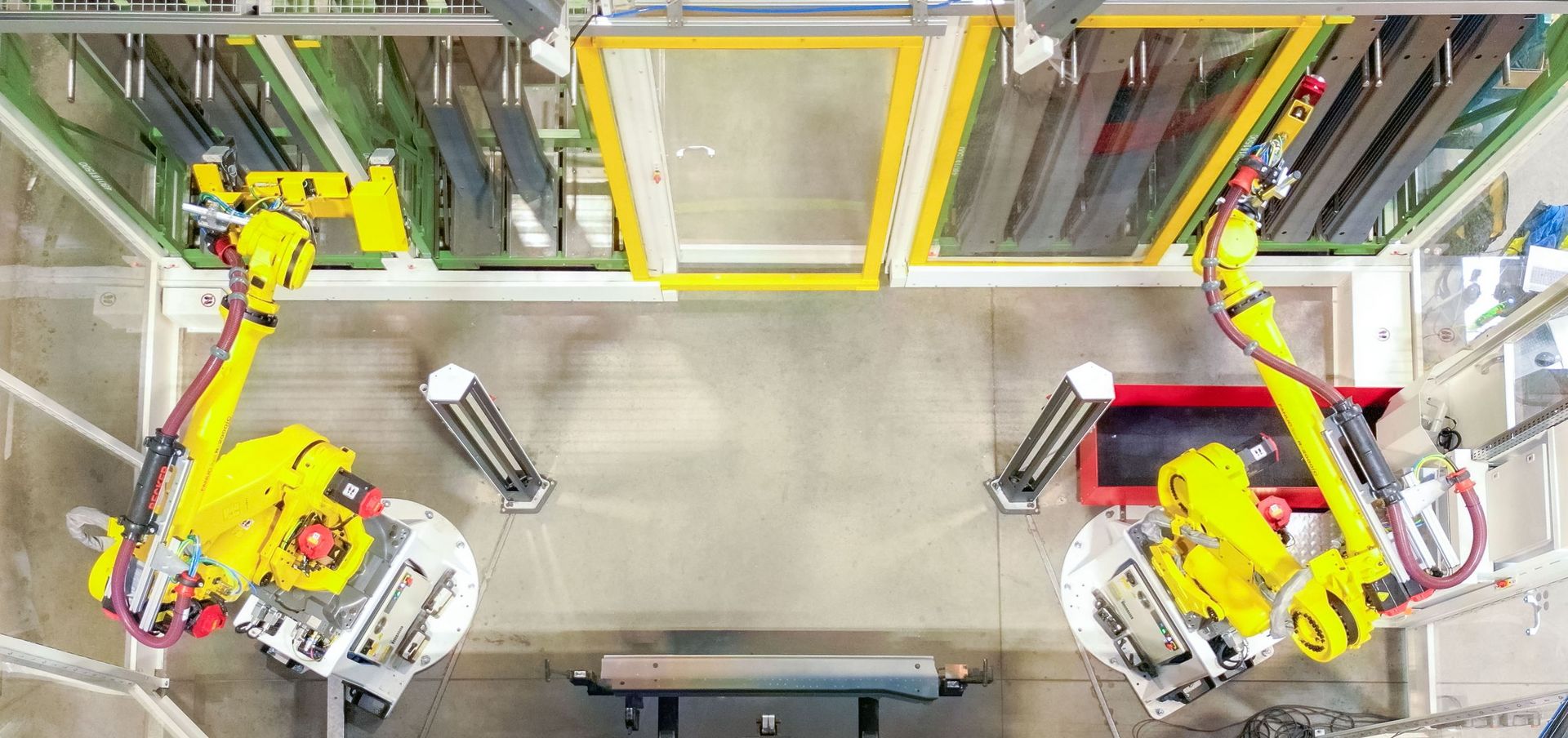

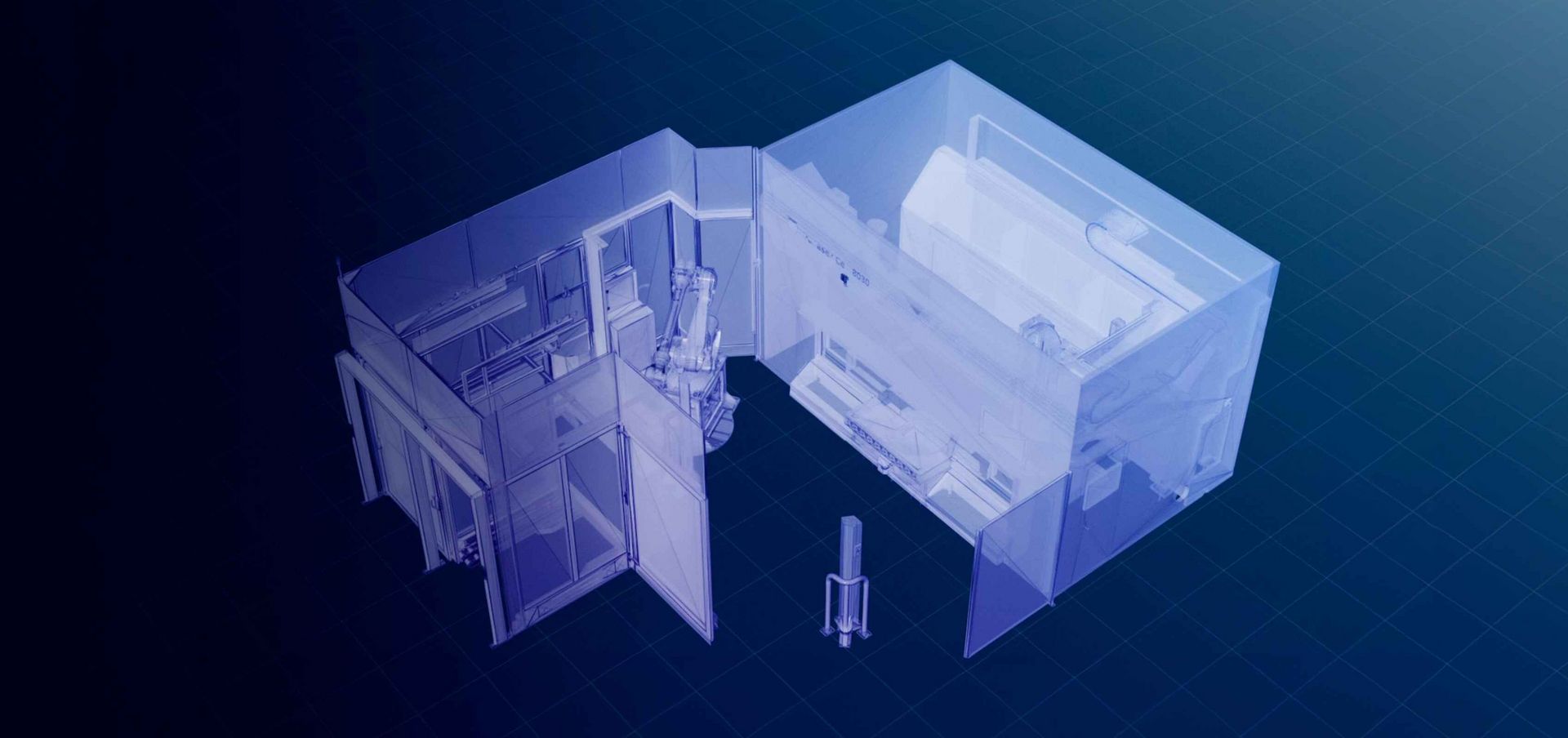

TRUMPF и Autom8 предлагат убедителна концепция: Два от наличните TruLaser Cell 8030 се оборудват с интелигентна система за автоматизация с един робот, която благодарение на компактното разположение позволява както автоматизиран, така и ръчен режим на работа на TruLaser Cell 8030 и за това е идеално адаптирана към ограниченото пространство за производството в GEDIA. Но малко по-късно отново е необходима гъвкавост: Променените количества налагат система за автоматизация на още един TruLaser Cell 8030. Тъй като този комплекс, обаче може да бъде използван само с половината от капацитета си за производството на надлъжни носачи, намирането на подходящо решение е трудно и скъпо. Въз основа на положителния опит от първите две системи за автоматизация, Кауфман и Мюлер предприемат следващата стъпка: Те възлагат пълна автоматизация, която позволява 24/7 производство на надлъжни носачи и на още един артикул с подобни размери, без значителен престой при смяна на настройките и без намеса на оператор.