Серийното производство не би могло да функционира без експерти като Даниел Велер и неговите колеги от ElringKlinger AG. Те разработват и тестват всички производствени процеси за прототипна машина, като след това трябва да ги прехвърлят към производствените линии в една от 40-те локации на ElringKlinger по света без грешки и със 100 процентова възпроизводимост. Тяхната работа е незаменима, но и скъпа: всеки ден труд по разработката струва средства, които ще се изплатят едва когато започне серийното производство. Затова Велер и неговият екип трябва да сведат до минимум така наречената Ramp-up-Phase (фаза на разработка) за производствените линии. Всяко средство, което ускорява разработването е добре дошло. Затова Велер слуша с повишено внимание, когато по време на едно посещение в центъра за лазерни приложения на TRUMPF чува за EasyModel AI.

„Тогава базираният на изкуствен интелект програмен асистент все още беше в последен етап на разработка, но веднага ми стана ясно, че може да представлява интерес за нас“, спомня си Велер, експерт по технологии на съединяване в отдела „Батерийни технологии“ при ElringKlinger. И както се случва понякога, скоро след това ElringKlinger получава поръчка за серийно производство на иновативна система за свързване на батерийни клетки, за която прилагането на EasyModel AI е идеалното решение.

Интелигентно решение за сложни изисквания

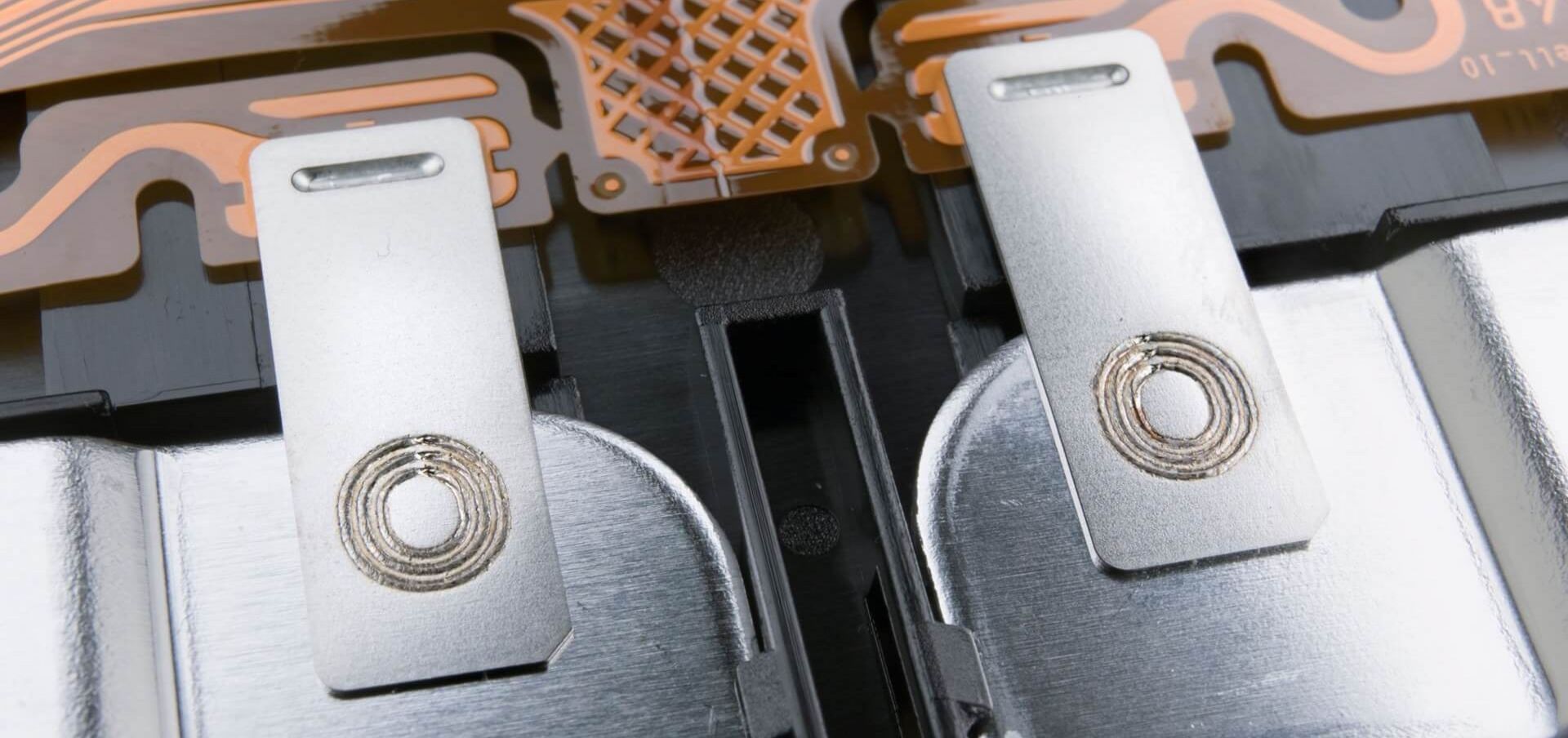

ElringKlinger AG е независим доставчик за автомобилната индустрия с глобално присъствие. Компанията предлага иновативни решения за всички видове задвижвания – както за леки, така и за товарни автомобили. Например от много години ElringKlinger произвежда системи за свързване на батерийни клетки (ZKS) за електрически задвижвания. Този важен компонент за акумулаторните батерии на електрическите превозни средства свързва отделните батерийни клетки в едно цяло и по този начин създава основата за предаване на електрическа енергия от батерията към консуматора. Освен това системата за свързване на батерийните клетки (ZKS) предава измерваните данни за състоянието на напрежението и температурата чрез електрически проводници към Batterie-Management-System. При серийното производство на този ключов компонент се прилага стратегия за нулеви дефекти. Досега обикновено се използваха пакет батерии с дизайн от тип Modul-to-Pack. При този подход батерийните клетки първо се групират в модули и след това се интегрират в корпуса на батерията. Необходимите за това ZKS са с дължина около 600 милиметра и имат между 10 и 20 позиции на заваръчна точка които лазерът трябва да разпознава и съединява с висока прецизност по време на серийното производство.

„Междувременно изискванията вече се развиха допълнително“, споделя Велер и обяснява: „При следващото поколение превозни средства ще се използва дизайн от типа Cell-to-Chassis, при който батерийните клетки се вграждат директно в корпуса на батерията, без да се разделят на отделни модули. Акумулаторната батерията не е отделен детайл, който се закрепва към каросерията, а е част от самата каросерия и оформя пода на превозното средство. Това спестява място и тегло, увеличава се енергийната плътност и се опростява конструкцията. Това обаче изисква по-прецизно производство на компонентите.“ В този случай се използват ZKS с около 50 заваръчни точки, като продуктът е с дължина почти два метра, а с дебелина само 20 милиметра. „Разработването на стабилен и ефективен процес на серийно производство с кратък цикъл не е лесна задача“, казва Велер.

Опростено и стандартизирано разпознаване

Досега ElringKlinger AG прилагаше TRUMPF система за обработка на изображения VisionLine Detect с настройка на експонацията в зависимост от позицията. Това позволяваше разпознаването на отделните заваръчни точки чрез целенасочено променяне на експонационната настройка. Процесът обаче трябваше да се извършва индивидуално и в зависимост от позицията в рамките на обработваемото поле, за да се компенсира отражението на повърхността на детайла в различните позиции. Това е отнемащ време итеративен процес, който може да зависи от множество фактори и трябва да се изпълнява индивидуално за всяка позиция на детайла. „Благодарение на моделите, генерирани от EasyModel AI, и съответните филтри, трудоемкото ръчно настройване на процесите се превърна в лесна стандартна процедура“, казва Велер.

Оптимални резултати без познания по програмиране

EasyModel AIе асистент за програмиране без нужда от кодиране, който позволява на потребителите без познания по програмиране да създават и обучават персонализирани модели на изкуствен интелект, базирани на изображения. „Както досега, правим заснемане на зоните на детайла, където има заваръчни точки, използвайки VisionLine Detect. Зареждаме ги в Tool EasyModel AI чрез Drag and Drop (плъзгане и пускане), който е достъпен през MyTRUMPF обяснява" Велер. След създаването на проект той и колегите му надписват с инструмент за надписване, върху изображенията заваръчните точки, които трябва да бъдат разпознати. Това всъщност работи така лесно, както чертането на таблет. След това изкуственият интелект анализира данните и създава модел, който Велер и колегите му могат да оптимизират стъпка по стъпка.

„Само няколко обучаващи изображения са достатъчни, за да се създаде функционален модел с изкуствен интелект“, казва Велер. „Веднага щом моделът е удовлетворяващ, ние го интегрираме в производствената линия и го тестваме върху реален детайл.“ Тук в действие влиза новата опция с филтър за изкуствен интелект за VisionLine Detect. Този филтър подобрява разпознаването на критериите във VisionLine Detect и позволява още по-прецизно разграничаване между съответните зони на изображението и елементи като приспособления, замърсявания или отражения. „Тук разликата между VisionLine Detect със или без филтър за изкуствен интелект се откроява особено ясно“, подчертава Велер. "Филтърът с изкуствен интелект бинаризира изображението - т.е. създава изображение само в черно и бяло. Разпознатият детайл се визуализира в бяло, а заобикалящите го области се показват в черно. Така алгоритмите за разпознаване на ръбовете могат безпроблемно да идентифицират зоната за заваряване."

Изкуственият интелект ускорява развитието на производствените процеси

„Разширяването на VisionLine Detect с EasyModel AI и филтъра за изкуствен интелект изискваше единствено активирането на опцията“, споделя Велер. По време на пускането в експлоатация на предсерийната инсталация експерти от TRUMPF напътстват Велер и неговите колеги през всички етапи на процеса с EasyModel AI. „След един-два часа вече имахме първия си резултат“, разказва Велер. За Велер тази опростеност на приложението е ясно предимство. „Дори когато серийното производство вече е в ход, от време на време ще има нужда от корекции. Тогава колегите на място трябва да се намесят“, казва той. „Добре е, че системата работи по принципа ‚what-you-see-is-what-you-get‘ (каквото виждаш, това получаваш). Това е лесно за разбиране дори от хора, които не са програмисти."

В предсерийния етап на разработка основният приоритет е печеленето на време. „Тук EasyModel AI допринася за значително ускоряване на процеса. За добри резултати вече не ни трябват дни, а часове, а и допълнителното обучение спестява също значително време“, казва Велер. И тъй като технологичното трио EasyModel AI, Филтър за изкуствен интелект и VisionLine Detect е толкова лесно за използване, Велер го прилага все по-често и при малки серии, както при изграждане на прототипи. „Досега това беше твърде трудоемко“, обяснява той. Велер и колегите му сега внимателно наблюдават къде другаде в компанията би могло да се внедри новото решение. „Виждам голям потенциал навсякъде, където трябва да проследяваме много заваръчни точки при малки допустими отклонения. С изкуствен интелект това става просто по-бързо.“