Блестящият бял под отразява светлината от светодиодното осветление. ЦПУ машините са подредени като малки космически кораби на своята космическа площадка, готови за излитане. Отвътре твърдосплавни заготовки, внимателно охладени от постоянно прясно приготвена охлаждаща течност, се превръщат в ослепителни инструменти. Те напускат производственото пространство едва когато машината е отстранила последния микрометър материал точно според плана.

Това, което напуска производственото хале в Horn, трябва да отговаря на изискванията на швейцарските производители на часовници, на медицинските технологии или аерокосмическата индустрия. Основаната през 1969 г. от Пол Хорн компания си е създала име в световен мащаб със своите прецизни инструменти за сложна машинна обработка. С други думи: малко компании разбират как да отстраняват материал до последния микрон така добре, както Horn.

Плащане за научените уроци

Изглежда още по-изненадващо да се намери машина в тази компания, чиято сила е точно противоположното. Ето защо на първия етаж на Фабрика 2 в Тюбинген Хорн усъвършенства уменията си в Additive Manufacturing с 3D принтер от TRUMPF. В TruPrint 3000 от TRUMPF два 500-ватови лазера трансформират денонощно идеите на разработчиците и проектантите от най-фин метален прах в реалност.

„Само онези, които се осмеляват да опитат нещо ново, могат да научат“, каза наскоро починалият управител на Horn, Лотар Хорн, в интервю през 2019 г. Матиас Луик, ръководител на отдел Изследване и развитие на компанията от 2010 г., поема топката: „Всеки, който прокламира технологично лидерство в дадена област, не трябва да си затваря очите за новите технологии.“ И затова беше естествено като експертите по прецизни инструменти през 2018 г. да създадем собствена зона за Additive Manufacturing (AM) в централата в Тюбинген, за да изследваме границите и възможностите на 3D печата. „Вече разполагаме с ноу-хау за заготовките и материалите в компанията и можем също така сами да анализираме използвания прах“, обяснява Матиас Луик. „За всичко останало успяхме и да платим за научените уроци.“ Дори това звучи еуфорично, когато го казва – „ученето от грешките“ е част от корпоративната култура на Horn.

Матиас Луик (вляво), ръководител на отдел Изследване и развитие в Horn, с AM екипа: Dr. Конрад Бартковяк (в средата), ръководител на отдел Additive Manufacturing и Майкъл Шефер (вдясно), проектант за Additive Manufacturing и главен оператор на новия комплекс TRUMPF при Хорн.

Не е удовлетворяващо

След само три години интензивни тестове и щателно изследване на прахове, процесни параметри, процеси на печат и производство на прототипи, машината, която първоначално беше закупена от друг производител, вече не можеше да отговори на изискванията на AM екипа. Трябваше нова. Структуриран шестмесечен бенчмарк тест, включващ дългосрочен тест, оценка на качеството на услугата и комуникацията, най-накрая доведе Horn до TRUMPF. „Нещото просто работи“, коментира д-р Конрад Бартковяк, ръководител на отдел Additive Manufacturing в Horn, и хвали здравината и постоянното качество на комплекса. Малките прекъсвания на работата и стабилността на процеса на TruPrint 3000 също изглежда имат положително влияние върху баланса между работа и личен живот на AM екипа: „Откакто започнахме да работим с TruPrint 3000, започвам уикенда много по-спокоен“, добавя Михаел Шефер – той е проектант за Additive Manufactiring в Horn и главен оператор на новия комплекс TRUMPF. В миналото при съобщенията за грешки или прекъснати задания той трябваше да работи на допълнителни смени, за да задвижи машината отново.

Бърза продуктивност

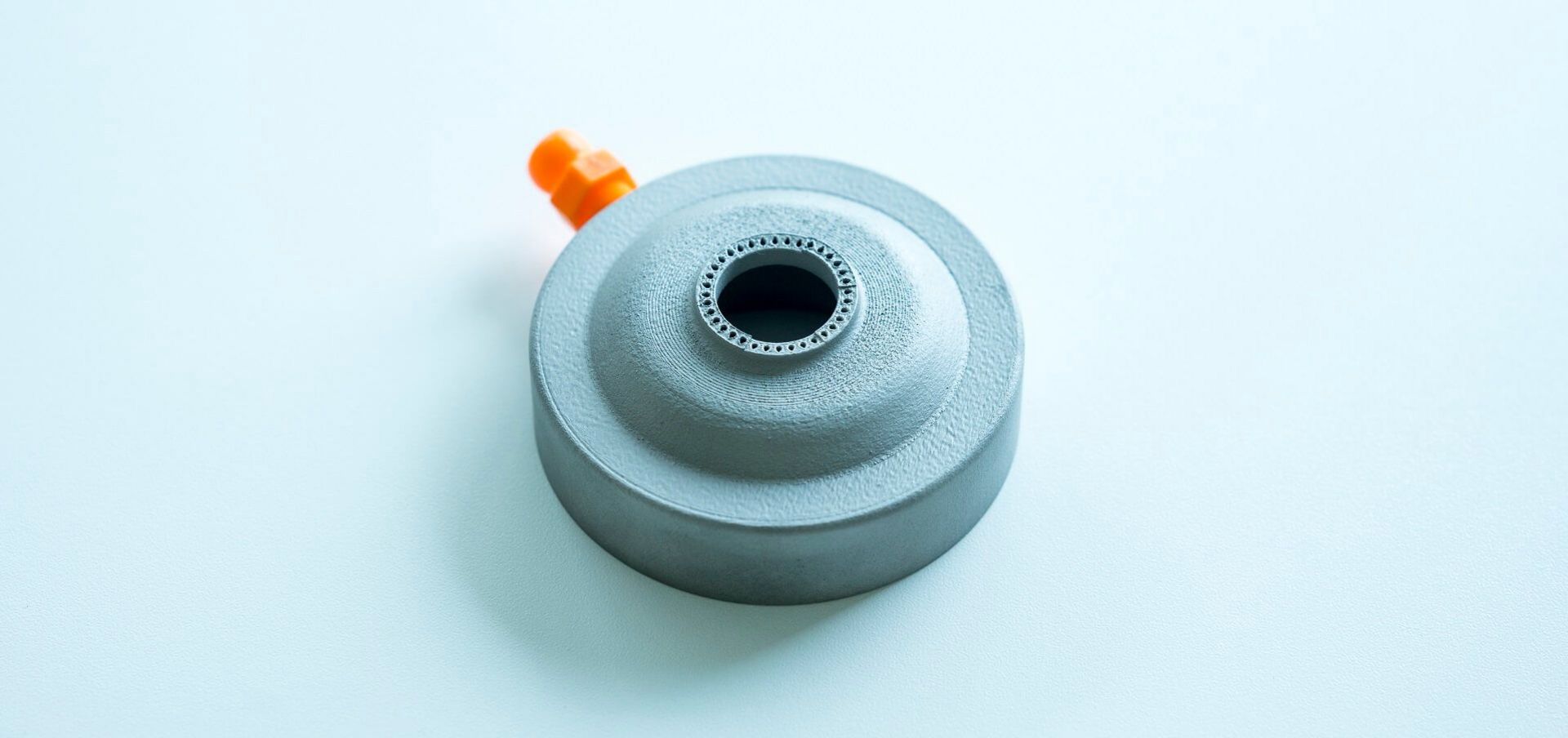

„Бебето“ на Бартковяк и Шефер е в производство от май 2022 г., а екипът работи продуктивно с комплекса от септември. През първите седем месеца те реализират повече от 20 вътрешни и външни проекта: поръчки за клиенти, прототипи за каталога с инструменти и детайли за производствените системи, за да извлекат максимума от собствените си машини. Например дюза за охлаждаща течност за машина, на която служителите шлифоват детайли. Десетките вътрешноразположени канали на дюзата за охлаждаща течност позволяват прецизно и точно охлаждане на точката на шлифоване и детайла. Резултатът: шлифовъчният щифт издържа по-дълго и качеството на обработения детайл е по-високо. „Детайлът не би бил възможен при конвенционалните методи на производство поради много фините вътрешни структури“, обяснява Матиас Луик.

Проучване на границите

Perspektivisch will Horn die Auslastung der Maschine weiter steigern. Ein Prototyp eines bislang konventionell gefertigten Drehwerkzeugs befindet sich derzeit in der Testphase und könnte schon bald den Sprung in den Produktkatalog von Horn schaffen. Einer Serienproduktion steht dann nichts mehr im Wege. „Auf der Serienproduktion liegt derzeit aber nicht der Fokus unserer AM-Abteilung“, sagt Entwicklungschef Luik. „In erster Linie geht es uns darum, mit der Anlage von TRUMPF die Grenzen des technologischen Fortschritts auszuloten, den uns die Additive Fertigung bietet. Das ist das, was Horn am Ende einen Marktvorteil und unseren Kunden bessere Werkzeuge für ihr Business bringt. Im Bereich der Prototypenentwicklung, der Gewichtsreduktion und der Kühlung sehen wir aktuell die größten Vorteile des 3D-Drucks für uns“. Perspektivisch will das Unternehmen auch in die hybride Fertigung von Werkzeugen einsteigen. Angedacht sind konventionell gefertigte Werkzeugrohlinge, auf die der Werkzeugkopf mit innenliegenden Kühlkanälen additiv gedruckt wird. Dieser kann dann im Nachgang mit Wendeschneidplatten aus unterschiedlichen Schneidstoffen bestückt werden. Darüber hinaus bietet Horn für seine Kunden auch die Herstellung 3D-gedruckter Bauteile mit der gesamten Prozesskette an – inklusive kompletter Nachbearbeitung.

В перспектива Хорн иска да увеличи допълнително заетостта на машината. Прототип на конвенционално произвеждан преди това инструмент за струговане в момента е в тестова фаза и скоро може да влезе в продуктовия каталог на Horn. Вече нищо няма да пречи на едно серийно производство. „Но нашият AM отдел в момента не се фокусира върху серийното производство“, казва ръководителят на разработването Луик. „На първо място искаме да използваме комплексът TRUMPF, за да изследваме границите на технологичния прогрес, който ни предлага Additive Manufacturing. Това е което дава на Horn пазарно предимство и на нашите клиенти по-добри инструменти за техния бизнес. „В момента виждаме най-големите предимства на 3D печата за нас в областите на разработване на прототипи, намаляване на теглото и охлаждане“. В бъдеще компанията иска да навлезе и в хибридното производство на инструменти. Идеята е да се използват конвенционално произведени заготовки за инструменти, върху които главата на инструмента с вътрешни охлаждащи канали е адитивно отпечатана. Впоследствие може да бъде оборудван със сменяеми матрици, направени от различни режещи материали. Освен това Horn предлага на своите клиенти и производство на 3D отпечатани детайли с целия процес на обработка – включително пълна последваща обработка.

Das erste additiv gefertigte Drehwerkzeug könnte schon bald das Sortiment der mehr als 25.000 Standardwerkzeuge von Horn erweitern.

Първият адитивно произведен инструмент за струговане може скоро да разшири гамата на Horn от повече от 25 000 стандартни инструмента.

Инвестиране в бъдещето

В Horn няма съмнение, че Additive Manufacturing е тук, за да остане. Компанията вече обучава свои собствени AM таланти с първите си стажантски проекти върху комплекса TRUMPF. И компанията вече е взела предпазни мерки, в случай че AM бизнесът внезапно експлодира: във фабрика 2 Horn е запазил достатъчно място за допълнителни системи за Additive Manufacturing в непосредствена близост до TruPrint 3000.