Övre våningen, panoramafönster, halvliggande säten med bekväma dynor: Det som låter som en lyxig hotellsvit beskriver de övre sätena i den exklusiva dubbeldäckarbussen ”Avante H8 Grand Captain”, flaggskeppet i karosstillverkaren Tentrems fordonsflotta.

Företaget tillverkar exklusiva karosser baserade på chassin från bland annat Mercedes-Benz, Volvo och Scania. Dessutom tillverkar företaget bussar som går mellan städer på Java, Bali och andra indonesiska öar. VD Yohan Wahyudi vill göra Tentrem till Indonesiens största bussföretag. För att uppnå detta lägger han stor vikt vid detaljer. Individualitet och standardisering är ledorden. En motsägelse? Inte alls. Hans kunder ska fortfarande kunna köpa unika produkter. Samtidigt ska tillverkningen vara så effektiv som möjligt. ”För att våra medarbetare ska kunna arbeta innovativt och kreativt stöder vi dem med nya maskiner och lämplig programvara”, säger Wahyudi. Men allt började i liten skala.

Tillväxt under omställning

1983 grundade Tatang Wahyudi, Yohan Wahyudis far, Tentrem som bussoperatör i staden Malang på den indonesiska ön Java. 1986 öppnade han en verkstad för att reparera olycksskador, repor och bucklor på den egna bussflottan. Hans mekaniker svetsar, bockar och bygger karossdelar – allt för hand i en öppen lagerlokal under ett korrugerat tak. Det går bra för Tatang Wahyudi. Ett år senare öppnar han verkstaden för andra företag. Bussoperatören finns kvar än idag. Verkstaden grundades 1991: PT Tentrem Sehjatera, kort Tentrem. ”Under årens lopp har vi vuxit kontinuerligt och börjat utveckla våra egna busskarosser”, berättar Yohan Wahyudi.

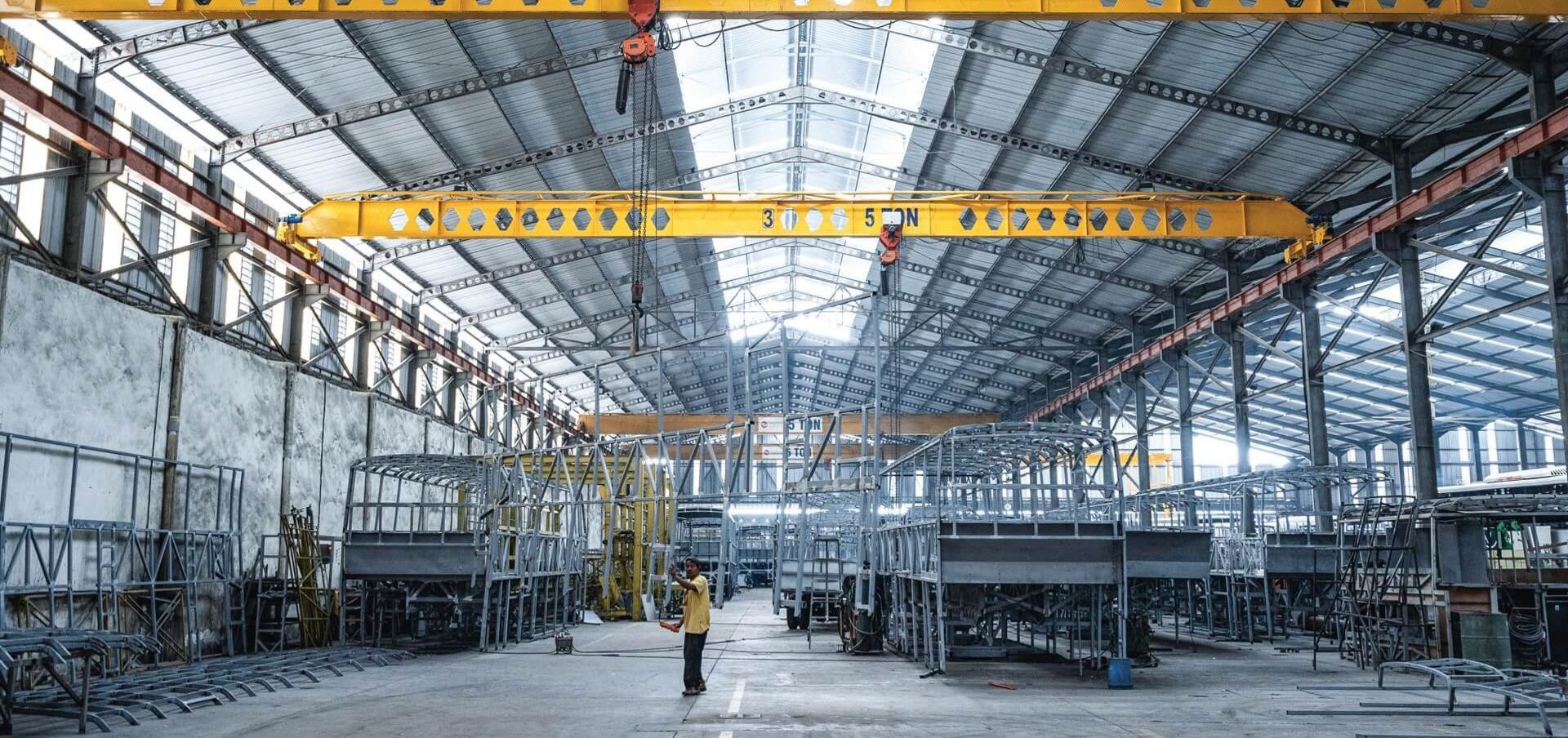

Moderna produktionshallar har idag ersatt de gamla plåtskjulen. En elegant administrationsbyggnad med mycket glas ligger väl synlig vid huvudvägen. Bakom den ligger hall efter hall på en yta av nästan åtta hektar. Tentrem har mer än 600 anställda. Yohan Wahyudi anses vara en rationell, systematisk men också kritisk chef. Innan han började i familjeföretaget studerade han datavetenskap i Kanada och tog en masterexamen i företagsekonomi i Kina. Hans mål: snabbare, effektivare och mer exakt produktion. ”Förr kom kunderna till oss med en bild och vi bearbetade plåtarna tills de stämde med bilden”, säger Wahyudi. Nackdelen var att de flesta reparationer krävde manuellt arbete. Varje gång de behöver en reservdel till en trasig buss måste de börja om från början. ”Idag vill vi automatisera så mycket som möjligt. Konsten ligger i att hitta en balans mellan standardprodukter och individuella kundönskemål”, förklarar Wahyudi.

I snabbfilen

Med Yohan Wahyudi fortsätter Tentrem att växa. Men med tillväxten ökar också kraven. Kunderna efterfrågar större volymer, och Wahyudi vill leverera. Han vill göra Tentrem till en OEM-leverantör som tillhandahåller karosser av jämn kvalitet och i konstanta volymer. ”Vi vill erbjuda samma standard som tillverkarna av originalutrustning”, förklarar Wahyudi. ”För att klara detta behöver vi serieproduktion, effektiva tidsplaner och tydliga mål för den dagliga produktionen. Att förändra hantverksmentaliteten är den största utmaningen för min generation.”

2015 träffar familjen TRUMPF på en mässa. Pappa Tatang Wahyudi var först skeptisk, minns sonen: Bearbetning av karossdelar var inte så komplicerat. Det var inte värt att investera mycket pengar i ny teknik och automatisering. ”Men det året hade vi ett mycket bra ekonomiskt resultat, så vi sa: Vi lämnar vår komfortzon och investerar i ny teknik”, säger Wahyudi idag. Samma år köpte de en TruLaser 3030 och blev därmed pionjärer inom plåtbearbetning i Indonesien.

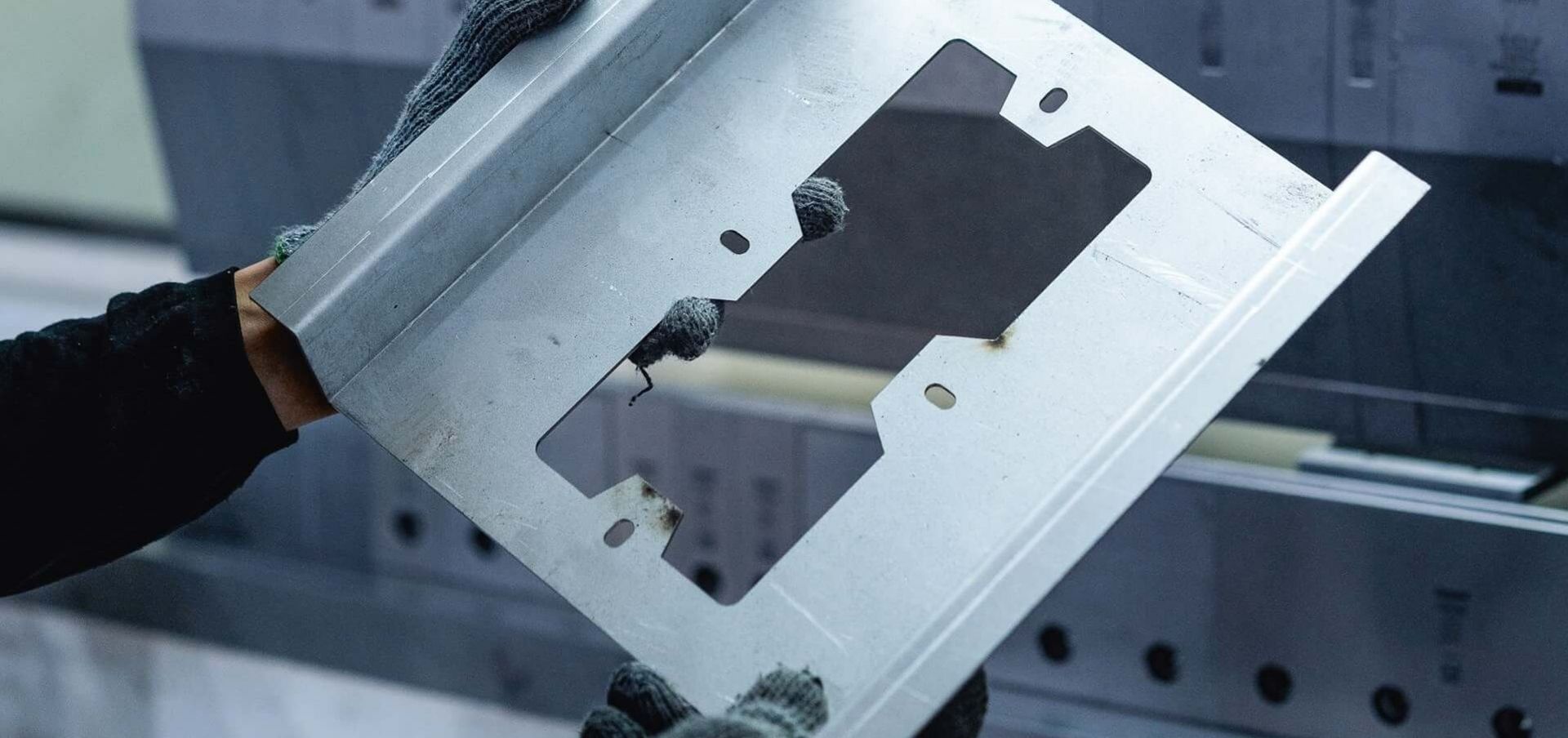

”Automatiseringen har lönat sig från första stund, till exempel när det gäller dörren till våra bagageutrymmen”, berättar han. Tidigare behövde medarbetarna fem till sex delar för att tillverka en bagagelucka. Idag använder de en enda plåt, skär den med TruLaser 5030 och bockar utskärningarna med TruBend Center 5030. ”Vi behöver inte svetsa längre, vilket har överraskat våra kunder”, förklarar Wahyudi.

Nästa år planerar han att investera i TRUMPF-programvaran Oseon. ”En buss består av många tusen enskilda delar. Om vi lyckas organisera produktionen effektivt sparar vi tid och pengar. Oseon kan hjälpa oss med det.” Det är som 2015, innan vi köpte den första TRUMPF-maskinen. ”Vi vet vad tekniken kan. Nu måste vi bara lära oss att använda den”, säger han. Maskinerna producerar alltid med jämn hög kvalitet. Det ger fördelar inom många områden.

”Vi kan överblicka hela produktionen och prioritera vilka delar vi behöver akut och vilka som kan vänta. Vi kan optimera komponentkonstruktionen med ny design och ny tillverkningsteknik. Det gör en hel del saker enklare och billigare – precis som vi upplevde med bagageluckan.”

För Wahyudi betyder innovation framför allt effektivitet. En standardiserad produktion som ändå lämnar utrymme för individuella kundönskemål i framtiden. I den exklusiva dubbeldäckarbussen ”Avante H8 Grand Captain” kan kunderna till exempel beställa extra stolsrader i stället för lyxiga halvliggande säten.