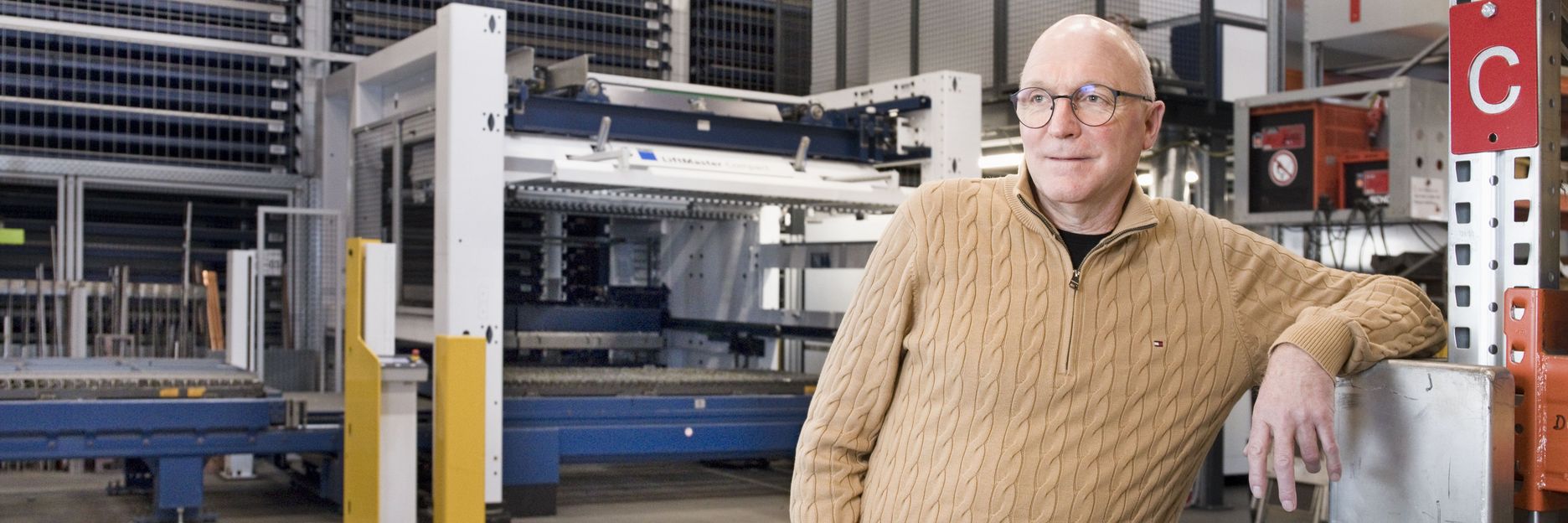

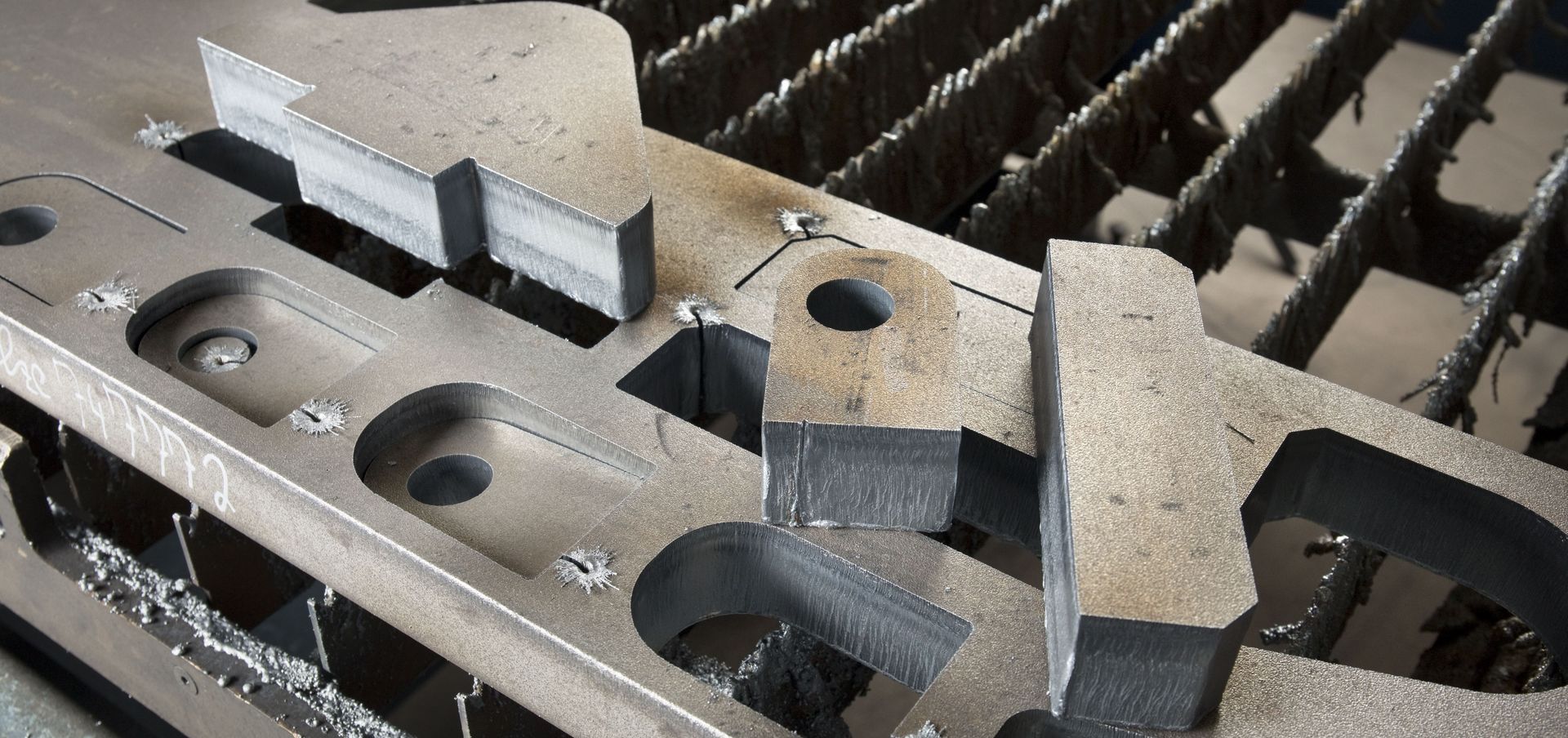

Krämer Brennteile är en klassisk job shop med cirka 40 medarbetare och ligger i Hofstetten i Schwarzwald. De tillverkar allt som behövs för tillfället – från ömtåliga formdelar till 50 millimeter tjocka växellådsplattor. Serieproduktion är sällsynt, men det finns många, mestadels brådskande små beställningar, som produceras "emellanåt ". "Vi är snabba, pålitliga och flexibla – det är vårt kännetecken", säger VD Martin Krämer.

Högre prestanda, fler möjligheter

”Vi har gjort oss ett namn inom flamskärning”, berättar Krämer. Men han vet också att högpresterande laseranläggningar inte på något sätt är sämre än flamskärning när det gäller att skära tjocka material, och ser potentialen för sitt företag. Han överväger att investera i laserskäranläggningen TruLaser 5030 fiber från TRUMPF, som har hela 24 kW lasereffekt. "Vi har kunder som behöver komponenter som är upp till 50 millimeter tjocka med gängade hål. Efter flamskärningen var vi tidigare tvungna att fräsa dessa delar, vilket var en tidskrävande process. ”Med 24 kW-maskinen kan vi göra det i en enda uppställning”, säger han. Han vill utöka sitt eget tjänsteutbud. Han kontaktar Felix Kuster, regional försäljningschef på TRUMPF.

Rådgivning med blick mot framtiden

När Kuster pratar med Krämer om maskinen tar han upp ämnet automatisering igen , men precis som vid tidigare besök är Krämer skeptisk: ”Jag var övertygad om att det inte skulle fungera för oss – för oflexibelt, för dyrt.” Liksom många andra anser Krämer att automatisering bara är meningsfullt för större produktionsserier. Bortsett från brist på plats befarar han att automatiserade processer kommer att göra honom mindre flexibel i sitt arbete. "Det går inte att bara klämma in en liten beställning som vi har gjort tidigare", säger han. Men den här gången är Kuster mer ihärdig: Den höga produktiviteten hos 24 kW-lasern kommer att påskynda inlastning och utlastning ytterligare – och därmed sätta befintliga processer under press. Redan nu börjar Krämers medarbetare nå sina gränser när de hanterar de tunga metallplåtarna.

Kuster föreslår att man konsulterar Markus Semrau, teknisk försäljningschef Smart Factory på TRUMPF, och Krämer går med på detta. Semrau använder Smart Factory-konceptet för att analysera hela processkedjan hos Krämer – från materialflöde till uttagning av delar. Det blir snabbt tydligt att för mycket trucktrafik, smala vägar och många manuella omarrangemang saktar ner processerna. Semrau visar att den högre maskineffekten i 24 kW-anläggningen kommer att förstärka detta ytterligare.

"Maskinens produktivitet når bara sitt fulla värde när omgivningen är organiserad därefter. ”Särskilt när utrymmet är begränsat är ordnade processer och tydliga materialflöden avgörande”, sammanfattar han sitt intryck. Med hjälp av siffror, simuleringar och exempel visar han hur automatisering kan förkorta genomloppstider, möjliggöra nattskift och lugna ner materialflödet. Nu är Krämer inte så skeptisk längre.

En extrapalett för specialbeställningar

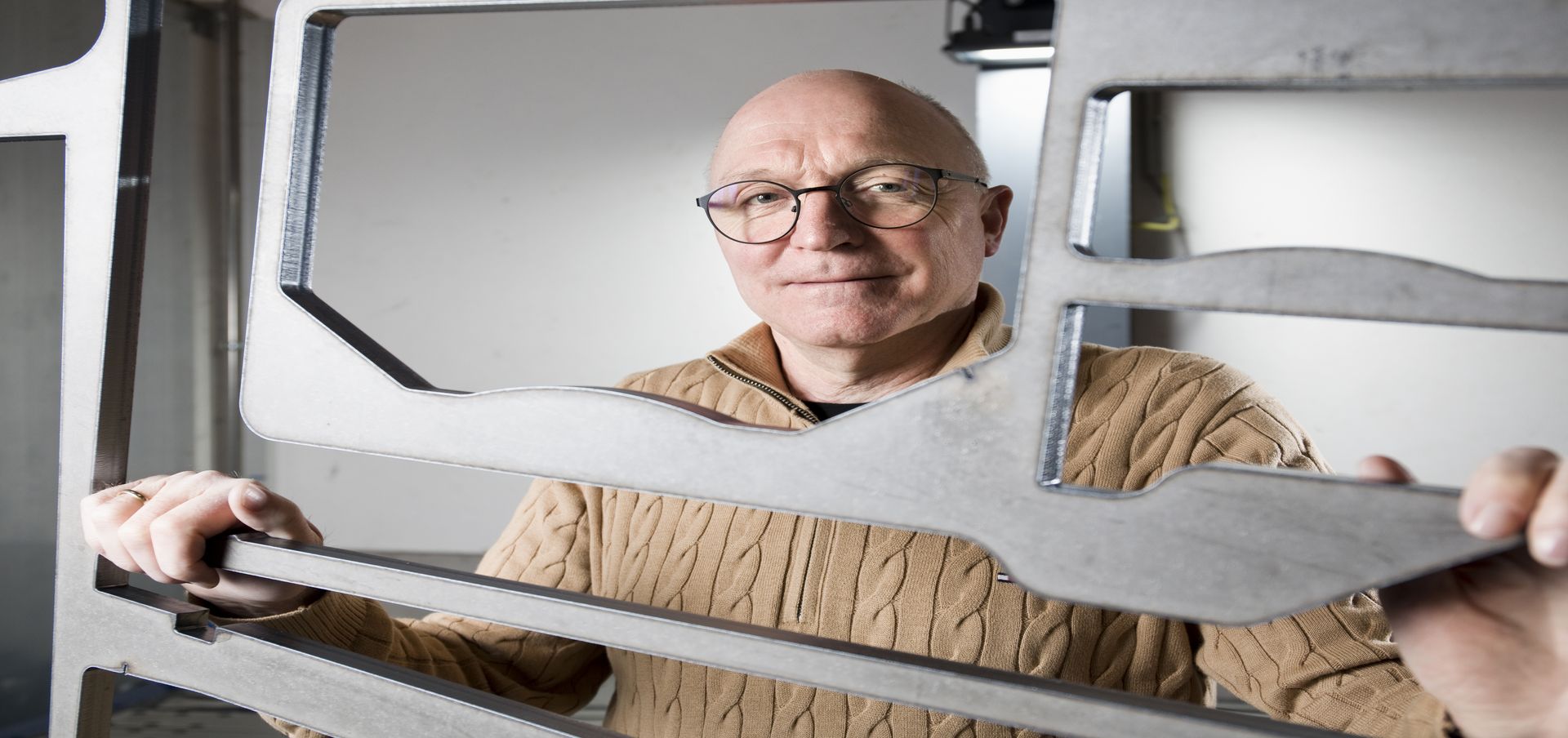

Den avgörande vändpunkten uppnår slutligen TRUMPF-experterna genom förslaget att lägga till ytterligare en tredje palettstation till laseranläggningen. Denna förlängning bakom maskinen är en extra inlastnings- och utlastningsstation – tekniskt sett en manuellt lastbar buffertstation som kan användas oberoende av det automatiserade lagret. I praktiken fungerar det så här: Medan palett ett och två lastas in eller ut, kör den tredje paletten in i maskinen och ordern skärs. Extrapaletten lastas in och ut manuellt eller med hjälp av en kran. Detta gör att brådskande specialbeställningar eller särskilt tjocka plåtar upp till 50 millimeter bokstavligen kan "klämmas in" utan att det automatiserade produktionsflödet störs.

”Den tredje paletten är ett verkligt genombrott”, säger Semrau. ”Det kombinerar hastigheten hos en automatiserad anläggning med tillgängligheten hos en fristående maskin.” Detta övertygar även Krämer – bara tio veckor efter konsultationen bestämmer han sig för automatiseringspaketet.

Högre tempo, mer lugn, mer säkerhet

TruLaser 5030 Fiber med 24 kW är utrustad med en inlastnings- och utlastningsenhet LiftMaster Compact och ansluten till ett STOPA lager. Materiallogistiken är digital och till stor del obemannad. Integrerad lagerhantering säkerställer att rätt plåt finns tillgänglig vid rätt tidpunkt. Sökandet efter material försvinner och trucktrafiken minimeras. Detta skapar lugn och ro i produktionen och ökar säkerheten på arbetsplatsen: inga hängande laster och mer ergonomisk hantering av stora plåtar.

Systemet är i automatikdrift sedan det togs i bruk. Skillnaden är tydligt märkbar: tydligt strukturerade processer, mindre hektisk aktivitet, mer avslappnade arbetsförhållanden. Tidigare var medarbetarna tvungna att plocka undan på bordet så snabbt som möjligt innan maskinen kunde fortsätta arbeta. "Nu går det automatiskt och avlastar processerna", säger Krämer. Det här steget har redan lönat sig ekonomiskt för honom: två operatörer per skift kan ta hand om andra uppgifter, produktiviteten har ökat och kunderna är glada över en utökning av Krämers produktsortiment.

Smart Factory i liten skala

För TRUMPF är projektet ett utmärkt exempel på hur Smart-Factory-lösningar kan fungera även i mindre företag. ”Automatisering betyder inte att man måste bygga om en hel hall”, säger Semrau. ”Ofta räcker det att intelligent länka samman befintliga processer.” På Krämer är det uppenbart att digitalisering och automatisering hör ihop: Företaget har arbetat papperslöst i åratal, och produktionen styrs digitalt. Den nya anläggningen integreras sömlöst i denna struktur – och öppnar upp för nya perspektiv.

För det finns plats för ytterligare en hallsektion i företagets lokaler - systemet är redan konstruerat för att kunna speglas. ”Jag har gjort mycket de senaste åren”, säger han. ”Min dotter kommer snart att ta över företaget, och hon ska få möjlighet att utveckla den vidare.” Automatiseringsskeptikern har blivit en övertygad förespråkare. För som han själv säger: ”Man måste helt enkelt uppleva det – då förstår man vad automatisering verkligen innebär.”