Utmaningar

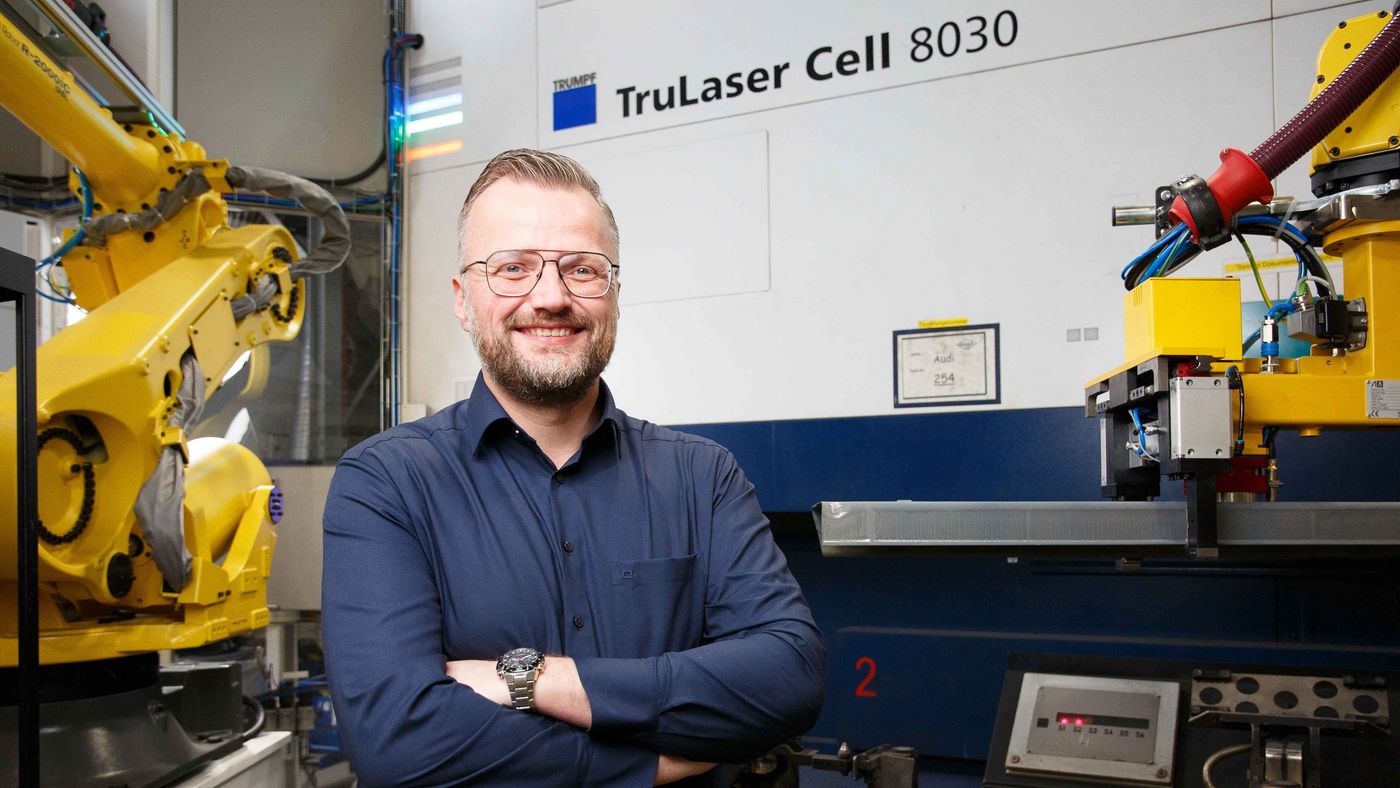

Fordonsunderleverantören GEDIA tillverkar karossdelar av olika storlek. Detta utbud kräver en hög grad av flexibilitet i produktionen. Ekonomiskt hållbar automatisering är ofta svårt. När GEDIA får en order på att producera en långbalk i stora kvantiteter, blir en automatisering äntligen möjlig. ”Efter den inledande planeringen stod det klart att vi behövde minst två lasrar med 100 procents kapacitet för just den här produkten. De behållare som behövdes för automatiseringen levererades av kunden. Perfekta förhållanden”, säger Pascal Kaufmann, produktionschef hos GEDIA. Förutom antalet delar talade även vikten och måtten på långbalken för automatiserad bearbetning: cirka 8 kilo med en längd på cirka 1,80 meter är svåra för medarbetarna att hantera.

Kaufmann och hans kollega Björn Müller, projektledare för kapitalvaror inom maskin- och anläggningshantering, kontaktar TRUMPF. I en gemensam workshop med TRUMPF experter och specialister från lösningspartnern Autom8 diskutera de vad de har för önskemål på en helautomatiserad process. ”Hanteringen av behållare var en viktig punkt för oss”, säger Müller och tillägger: ”Vi behöver speciella behållare i en automatiserad process. Inköpet är dyrt, och även hantering och lagring har en negativ inverkan på lönsamheten." Kvalitetssäkring med lämpliga kamerasystem och utvecklad gripteknologi stod också på agendan. "Varmformade delar har vanligtvis en trattform och en grov yta. De staplas för vidare bearbetning på lasern. Den automatiserade gripningen och framför allt separeringen av delarna är ingen liten bedrift, säger Müller. Sist men inte minst fanns det endast en begränsad plats för automatiseringen.

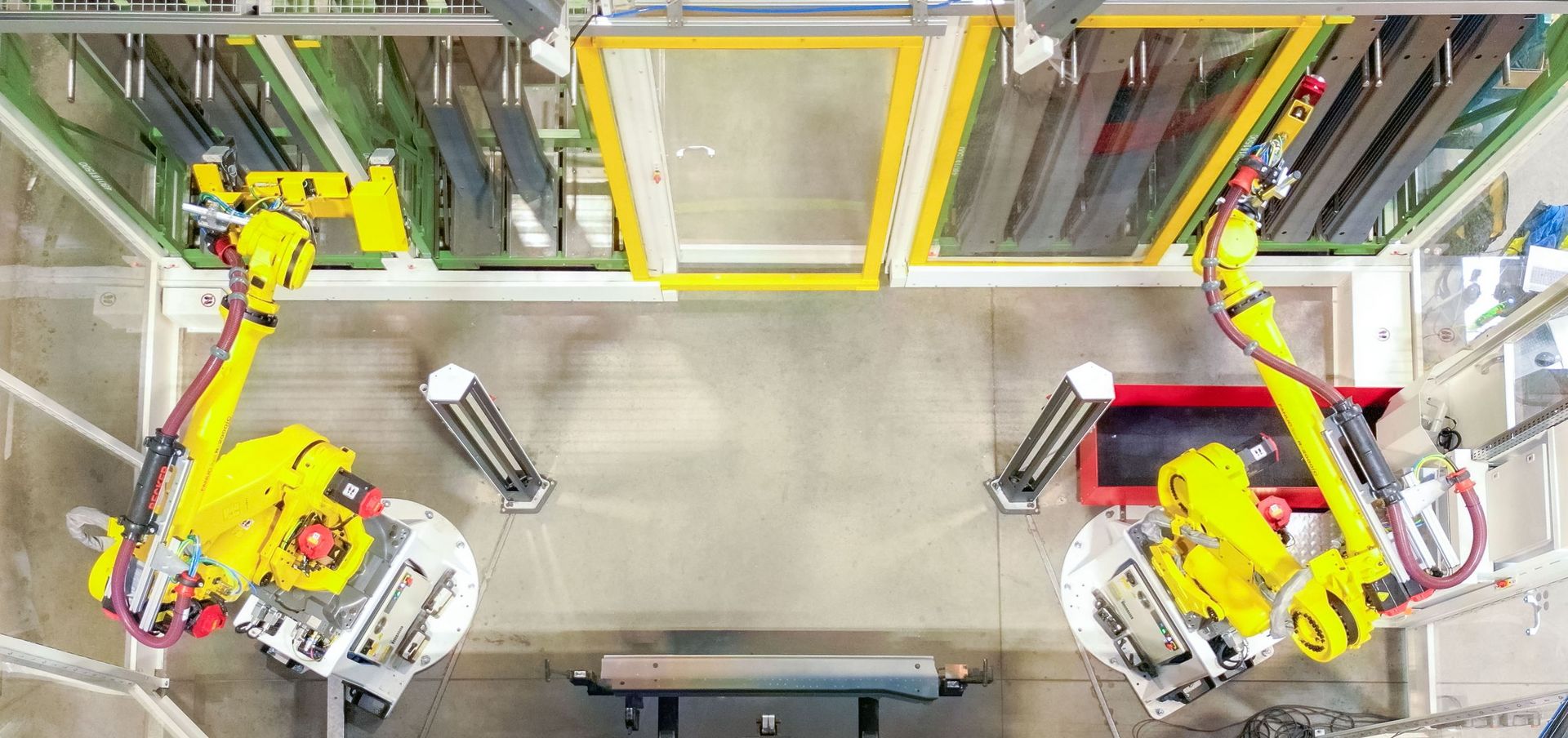

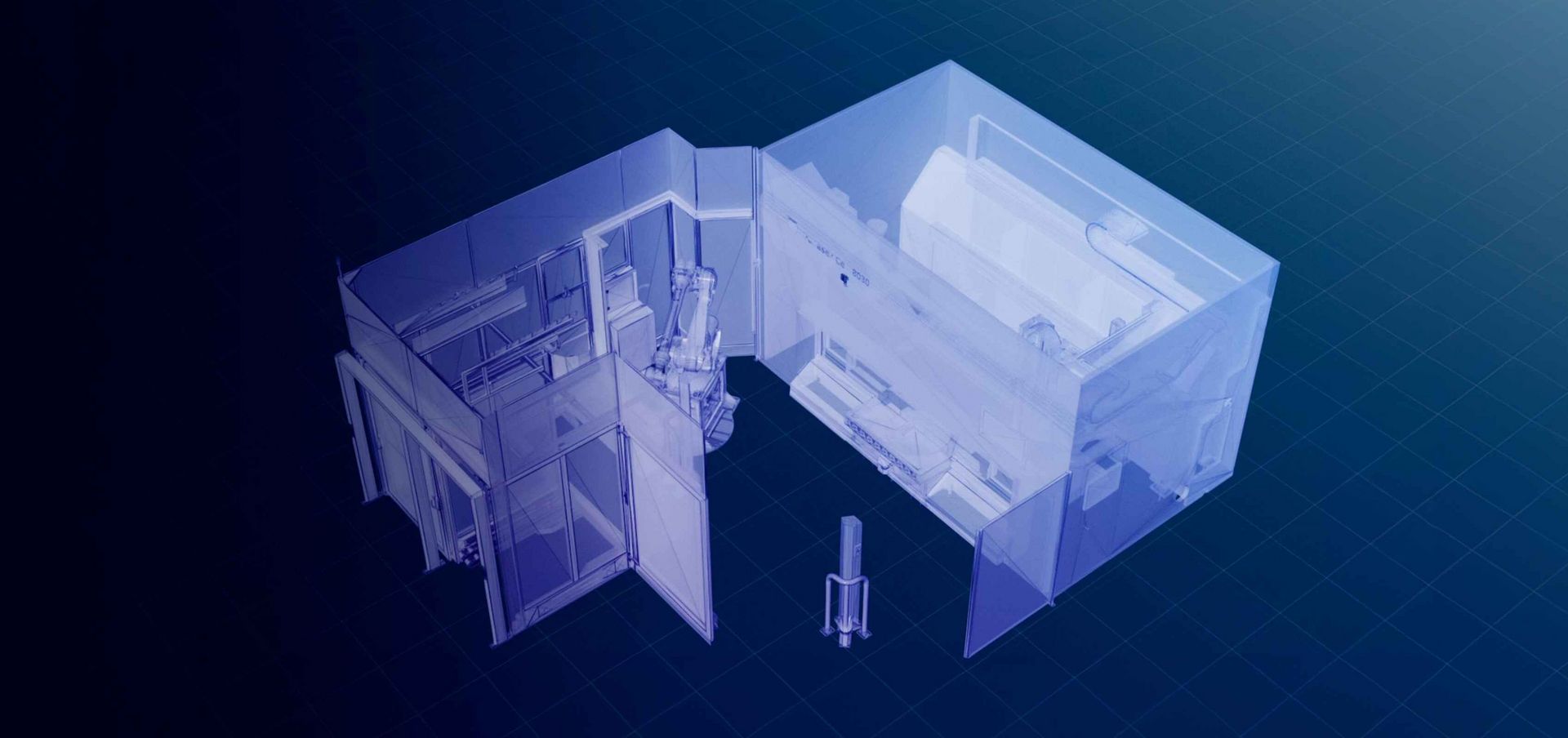

TRUMPF och Autom8 levererar ett övertygande koncept: Två av de befintliga TruLaser Cell 8030 utrustas med en smart 1-robot-automatisering, vilken tack vare sin platsbesparande anordning ger både automatiserad och manuell drift av TruLaserCell 8030 och därför är perfekt anpassad till det begränsade utrymmet som finns tillgängligt i GEDIAs produktion. Men kort därefter krävs flexibilitet igen: ändrade kvantiteter kräver automatisering av ytterligare en TruLaser Cell 8030. Men eftersom denna anläggning bara kan utnyttja hälften av sin kapacitet vid produktion av långbalken, är det svårt att hitta en bra lösning. Efter de positiva erfarenheterna med de två första automatiseringarna tar Kaufmann och Müller nästa steg: De beställer ett helautomatiskt system som gör det möjligt att producera långbalken och ett annat föremål i liknande dimension dygnet runt utan större riggningsarbete eller operatörsingripande.