Serieproduktion skulle inte fungera utan experter som Daniel Weller och hans kollegor på ElringKlinger AG. De utvecklar och testar alla produktionsprocesser på en förseriemaskin och måste sedan överföra dem till produktionslinjerna på någon av ElringKlingers 40 anläggningar runt om i världen på ett felfritt och 100 procent reproducerbart sätt. Deras arbete är oumbärligt, men dyrt: Varje dag av utvecklingsarbete kostar pengar som först kommer in när serietillverkningen är igång. Weller och hans team måste därför hålla den så kallade ramp-up-fasen för produktionslinjerna så kort som möjligt. Alla verktyg som påskyndar utvecklingen är välkomna. Weller lyssnar därför uppmärksamt när han hör talas om EasyModel AI under ett besök på TRUMPF Laser Applikationszentrum.

”Den AI-baserade programmeringsassistenten var då fortfarande i sista utvecklingsfasen, men jag insåg att den kunde vara intressant för oss”, minns Weller, expert på fogningsteknik inom affärsområdet Battery Technology hos ElringKlinger. Och som det ibland är: Kort därefter får ElringKlinger ordern på serieproduktion av ett innovativt cellkontaktsystem, där EasyModel AI är det perfekta verktyget.

Intelligenta lösningar för komplexa krav

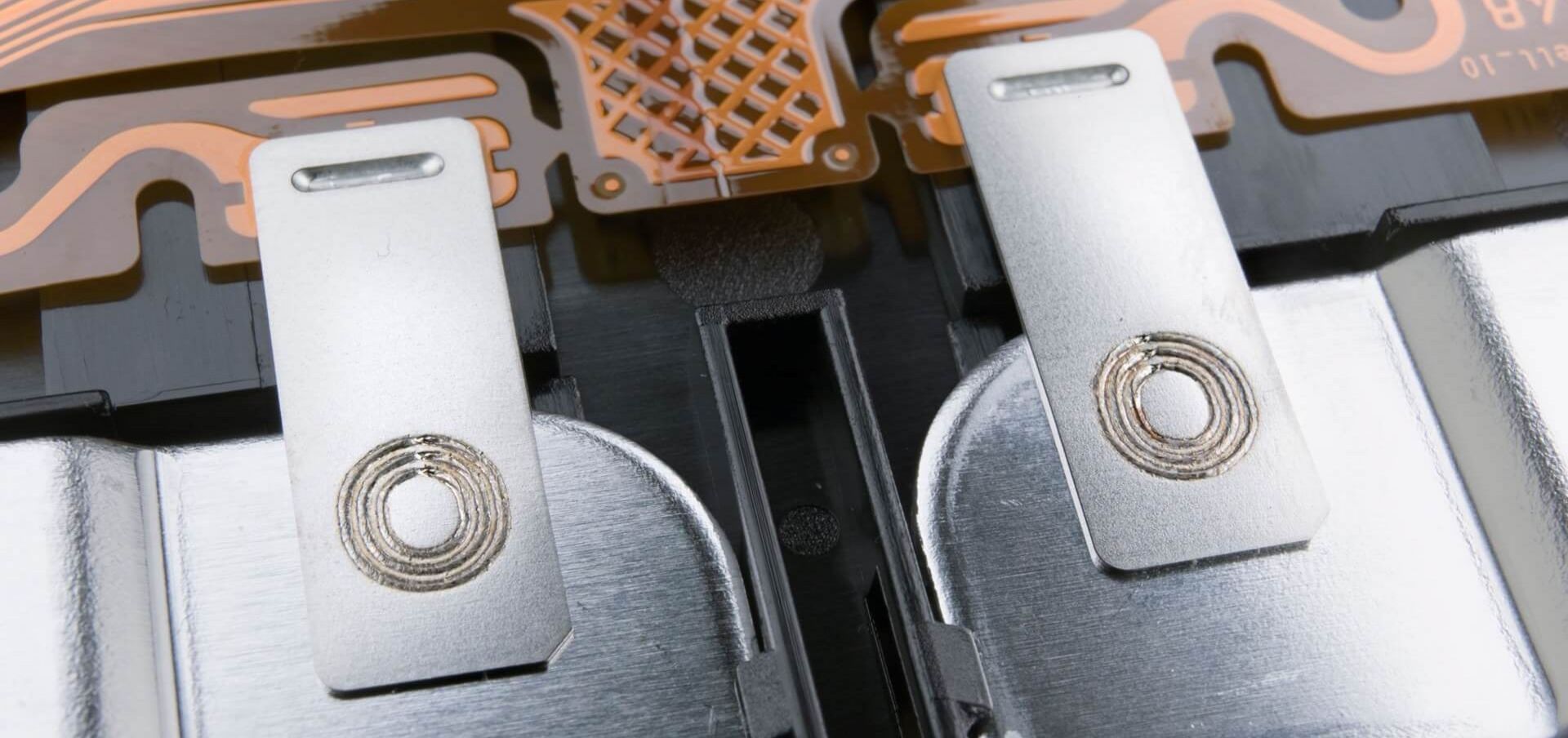

ElringKlinger AG är en globalt verksam, oberoende leverantör till fordonsindustrin. Företaget levererar innovativa lösningar för alla typer av drivsystem – både för personbilar och nyttofordon. För eldrivsystem tillverkar ElringKlinger till exempel sedan många år cellkontaktsystem. Denna viktiga komponent för batteripaket i elfordon kopplar samman de enskilda battericellerna till en enhet och skapar därmed förutsättningar för elektrisk kraftöverföring från batteri till förbrukare. Cellkontaktsystemet vidarebefordrar dessutom mätdata om spänningstillstånd och temperatur via ledningsbanor till batterihanteringssystemet. Vid serieproduktion av denna viktiga komponent gäller nollfelstrategin. Hittills har batteripaket med modul-till-paket-konstruktion varit vanligast. Här sammanfogas battericellerna först till moduler och integreras i ett batterihus. De cellkontaktsystem som krävs för detta är cirka 600 millimeter långa och har mellan 10 och 20 svetspunkter som lasern måste känna igen och foga samman med hög precision i serieproduktionen.

”Kraven har utvecklats vidare”, rapporterar Weller och förklarar: ”I nästa generation av fordon kommer cell-till-chassi-konstruktioner att användas, där battericellerna placeras direkt i batterihuset i stället för att delas upp i flera moduler. Batteriet är inte en separat komponent som fästs på karossen, utan är en del av karossen och bildar fordonets underrede. Det sparar utrymme och vikt, ökar energitätheten och förenklar konstruktionen. Det kräver dock en mer precis tillverkning av komponenterna.” Här används cellkontaktsystem med cirka 50 svetspunkter, där produkten är nästan två meter lång men bara 20 millimeter tjock. ”Att utveckla en stabil och effektiv serieproduktionsprocess med korta cykeltider för detta är ingen liten sak”, säger Weller.

Enkel och standardiserad detektering

Tidigare använde ElringKlinger AG bildbehandlingen TRUMPF VisionLine Detect med en positionsberoende exponeringsinställning. Detta gjorde det möjligt att detektera enskilda positioner genom att variera exponeringsinställningen på ett målinriktat sätt. Processen måste dock utföras individuellt och beroende på positionen inom bearbetningsområdet för att kompensera för den positionsberoende reflektionen på komponentytan. Detta är en tidskrävande iterativ process som kan bero på många faktorer och måste utföras individuellt för varje komponentposition. ”Tack vare de modeller som EasyModel AI genererade och de filter som blev resultatet blev denna tidskrävande manuella anpassning av processerna en enkel standardprocedur”, säger Weller.

Optimala resultat utan programmeringskunskaper

EasyModel AI är en programmeringsassistent utan kod som även användare utan programmeringskunskaper kan använda för att skapa och träna exakt anpassade, bildbaserade AI-modeller. ”Precis som tidigare tar vi bilder av de komponentområden där svetspunkterna finns med hjälp av VisionLine Detect. Dessa laddar vi med dra-och-släpp-funktionen till verktyget EasyModel AI, som nås via MyTRUMPF”, förklarar Weller. Efter att ha skapat ett projekt markerar han och hans kollegor de svetspunkter som ska identifieras på bilderna med ett markeringsverktyg. Det fungerar i princip som att rita på en surfplatta. Därefter utvärderar AI-systemet data och beräknar en modell som Weller och hans kollegor kan optimera steg för steg.

”Det räcker med några få träningsbilder för att skapa en fungerande AI-modell”, säger Weller. ”Så snart modellen är tillfredsställande integrerar vi den i produktionslinjen och testar den på våra verkliga komponenter.” Det är här den nya AI-filteroptionen för VisionLine Detect kommer in i bilden. Filtret förbättrar VisionLine Detects egenskapsdetektering och skiljer ännu mer exakt mellan relevanta bildområden och element som fixturer, föroreningar eller reflektioner. ”Skillnaden mellan VisionLine Detect med och utan AI-filter blir särskilt tydlig här”, betonar Weller. ”AI-filtret binäriserar bilden, det vill säga skapar en representation i endast svart och vitt. Den identifierade komponenten blir vit, medan de omgivande områdena visas i svart. På så sätt kan kantigenkänningsalgoritmerna enkelt identifiera det svetsområde som ska detekteras.”

AI sätter fart på processutvecklingen

”Utökningen av VisionLineDetect till EasyModel AI och AI-filtret krävde bara att man aktiverade optionen”, berättar Weller. Under driftsättningen av förserieanläggningen guidade TRUMPF-experter Weller och hans kollegor genom stegen i EasyModel AI-processen. ”Efter en eller två timmar hade vi vårt första resultat”, berättar Weller. Denna enkelhet i användningen är en klar fördel för Weller. ”Även om serien redan är igång kommer det att finnas behov av justeringar då och då. Då måste kollegorna på anläggningarna sätta igång”, säger han. ”Då är det bra att systemet fungerar enligt principen ’what-you-see-is-what-you-get’. Det är lätt att förstå även för icke-programmerare.”

I förserieutvecklingen ligger fokus på tidsvinster. ”Här ökar EasyModel AI hastigheten avsevärt. För att få bra resultat behöver vi inte längre dagar, utan timmar, och efterträningen sparar också mycket tid”, säger Weller. Och eftersom kombinationen EasyModel AI, AI-filter och VisionLine Detect är så enkel att använda, utnyttjar Weller den också i allt större utsträckning för små serier och prototyptillverkning. ”Det var för komplicerat tidigare”, förklarar han. Nu håller Weller och hans kollegor ögonen öppna för andra områden inom företaget där den nya lösningen kan komma till användning. ”Jag ser stor potential överallt där vi måste spåra många svetspunkter med snäva toleranser. Det går helt enkelt snabbare med AI.”