Det glänsande vita golvet reflekterar ljuset från LED-belysningen. CNC-maskinerna står uppradade som små rymdskepp på rymdflygplatsen, redo att lyfta. Inuti förvandlas hårdmetallämnen, noggrant kylda av permanent nyberedd kylvätska, till bländande verktyg. Byggutrymmet lämnas först när maskinen tagit bort den sista mikrometern material exakt enligt plan.

Det som lämnar produktionshallen hos Horn måste uppfylla kraven från schweiziska klocktillverkare, medicinteknik eller flygindustrin. Företaget, som grundades 1969 av Paul Horn, har gjort sig ett namn över hela världen för precisionsverktyg för sofistikerad bearbetning. Med andra ord: Få företag förstår hur man tar bort material ner till sista µ så bra som Horn.

Betala dyrt

Umso verwunderlicher scheint es, in diesem Unternehmen eine Maschine vorzufinden, deren Stärke genau das Gegenteil ist. Denn im ersten Stock im Tübinger Werk 2 perfektioniert Horn seine Kompetenzen in der Additiven Fertigung mit einem 3D-Drucker von TRUMPF. In der TruPrint 3000 von TRUMPF transformieren zwei 500 Watt Laser rund um die Uhr die Ideen der Entwickler und Konstrukteure aus feinstem Metallpulver in die Realität.

„Nur wer Neues wagt, kann dazulernen“, sagte der kürzlich verstorbene Geschäftsführer von Horn, Lothar Horn 2019 in einem Interview. Matthias Luik, seit 2010 Leiter Forschung und Entwicklung des Unternehmens nimmt den Ball auf: „Wer die Technologieführerschaft in einem Bereich für sich proklamiert, der darf sich vor neuen Technologien nicht verschließen.“ Und so war es für die Experten für Präzisionswerkzeuge selbstverständlich, 2018 einen eigenen Bereich für Additive Manufacturing (AM) in der Tübinger Zentrale zu schaffen, um die Grenzen und Möglichkeiten des 3D-Drucks auszuloten. „Das Know-how für Werkstoffe und Materialien hatten wir bereits im Haus, auch das verwendete Pulver können wir selbst analysieren“, erklärt Matthias Luik. „Für alles andere haben wir auch Lehrgeld bezahlen dürfen.“ Aus seinem Mund klingt selbst das noch euphorisch – „aus Fehlern lernen“ ist bei Horn Teil der Unternehmenskultur.

Det är desto mer överraskande att hitta en maskin i detta företag vars styrka är precis den motsatta. På första våningen i fabrik 2 i Tübingen fulländar Horn sina färdigheter inom additiv tillverkning med en 3D-skrivare från TRUMPF. I TruPrint 3000 från TRUMPF förvandlar två 500 watts lasrar utvecklarnas och konstruktörernas idéer av det finaste metallpulvret till verklighet dygnet runt.

"Endast de som vågar prova något nytt kan lära sig nya saker", sa Horns nyligen avlidne verkställande direktör, Lothar Horn, i en intervju 2019. Matthias Luik, chef för forskning och utveckling på företaget sedan 2010 säger: "Den som vill tillhöra den teknologiska ledningen inom ett område får inte blunda för ny teknologi." Och därför var det bara naturligt för experterna för precisionsverktyg att 2018 skapa sitt eget område för Additive Manufacturing (AM) vid huvudkontoret i Tübingen för att utforska gränserna och möjligheterna med 3D-utskrift. "Kunskapen om material har vi redan internt och vi kan också analysera pulvret som används själva", förklarar Matthias Luik. "För allt annat fick vi betala dyrt." Till och med det låter euforiskt när han säger det - "att lära av misstag" är en del av Horns företagskultur.

Matthias Luik (till vänster), chef för forskning och utveckling på Horn, med AM-teamet: Dr. Konrad Bartkowiak (i mitten), chef för området additiv tillverkning och Michael Schäfer (till höger), konstruktör för additiv tillverkning och huvudansvarig för den nya TRUMPF-anläggningen hos Horn.

Inte till belåtenhet

Efter bara tre år av intensiv testning och noggrann undersökning av pulver, processparametrar, tryckprocesser och prototyptillverkning kunde maskinen som ursprungligen köptes från en annan tillverkare inte längre uppfylla AM-teamets krav. En ny behövdes. Ett strukturerat, sex månader långt benchmarktest inklusive ett långtidstest, bedömning av servicekvalitet och kommunikation förde slutligen Horn till TRUMPF. "Den fungerar helt enkelt", kommenterar Dr. Konrad Bartkowiak, chef för avdelningen Additiv tillverkning hos Horn, och berömmer systemets robusthet och jämna kvalitet. De ringa driftstoppen och processstabiliteten hos TruPrint 3000 verkar också ha en positiv inverkan på balansen mellan arbete och privatliv i AM-teamet: "Sedan vi började arbeta med TruPrint 3000 börjar jag helgen mycket mer avslappnad", tillägger Michael Schäfer – han är konstruktör för additiv tillverkning hos Horn och huvudansvarig för den nya TRUMPF-anläggningen. Tidigare, när felmeddelanden kom eller byggjobb avbröts, var han tvungen att arbeta extrapass för att få igång maskinen igen.

Vara produktiv snabbt

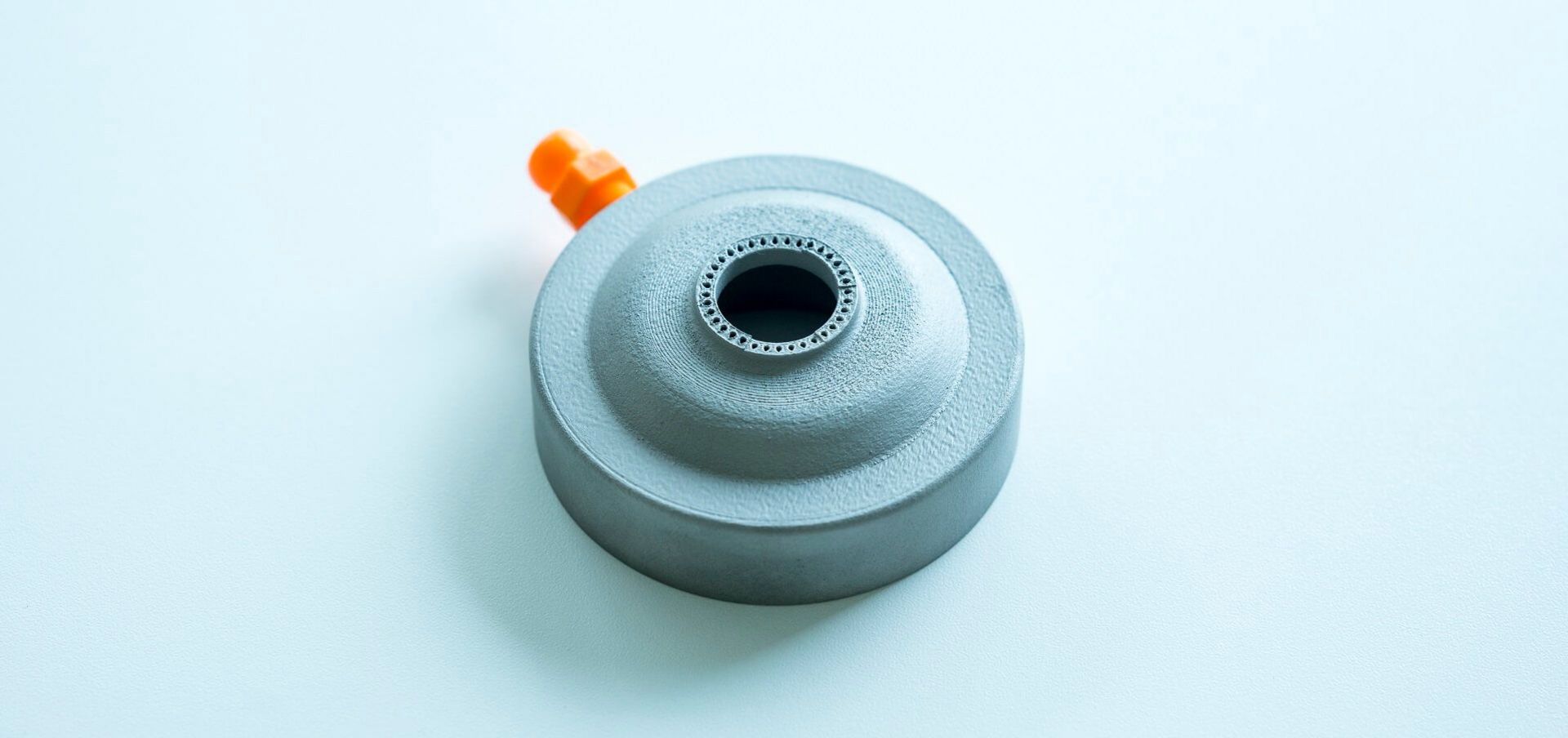

Sedan maj 2022 har Bartkowiak och Schäfers "baby" varit i produktion och teamet har arbetat produktivt med anläggningen sedan september. Under de första sju månaderna genomförde de mer än 20 interna och externa projekt: beställningsarbeten åt kunder, prototyper till verktygskatalogen och komponenter till produktionsanläggningarna för att få ut så mycket som möjligt av sina egna maskiner. Till exempel en kylvätskedysa för en maskin där medarbetarna slipar arbetsstycken invändigt. De dussintals inre kanalerna i kylvätskedysan möjliggör en exakt kylning av slipstiftet och arbetsstycket. Resultatet: slipstiftet håller längre och kvaliteten på det bearbetade arbetsstycket är högre. "Komponenten skulle inte ha kunnat skapas med konventionella tillverkningsmetoder på grund av de mycket fina interna strukturerna", förklarar Matthias Luik.

Utforska gränser

I framtiden vill Horn öka användningen av maskinen ytterligare. En prototyp av ett tidigare konventionellt tillverkat vridverktyg är för närvarande i testfasen och kan snart ta steget in i Horns produktkatalog. Inget står då i vägen för serieproduktion. "Men vår AM-avdelning fokuserar för närvarande inte på serieproduktion", säger utvecklingschef Luik. ”Först och främst vill vi använda TRUMPF-systemet för att utforska gränserna för de tekniska framsteg som additiv tillverkning erbjuder oss. Det är detta som i slutändan ger Horn en marknadsfördel och våra kunder bättre verktyg för sin verksamhet. "Vi ser för närvarande de största fördelarna med 3D-utskrift för oss inom områdena prototyputveckling, viktminskning och kylning". I framtiden vill företaget även gå in i hybrid tillverkning av verktyg. Planen är konventionellt tillverkade verktygsämnen, på vilka verktygshuvudet med inre kylkanaler är additivt utskrivet. Detta kan sedan förses med vändskär av olika skärmaterial. Utöver detta erbjuder Horn även sina kunder produktion av 3D-utskrivna komponenter med hela processkedjan – inklusive komplett efterbearbetning.

Das erste additiv gefertigte Drehwerkzeug könnte schon bald das Sortiment der mehr als 25.000 Standardwerkzeuge von Horn erweitern.

Det första additivt tillverkade vridverktyget kan snart utöka Horns utbud på mer än 25 000 standardverktyg.

Investera i framtiden

Hos Horn råder det ingen tvekan om att additiv tillverkning är här för att stanna. Företaget utbildar redan sina egen AM-talanger med sina första traineeprojekt på TRUMPF-anläggningen. Och företaget har redan vidtagit försiktighetsåtgärder i händelse av att AM-verksamheten plötsligt blir mycket större: I anläggning 2 har Horn reserverat gott om plats för ytterligare additiva tillverkningssystem i omedelbar närhet av TruPrint 3000.