Lösningar

Sedan 2004 har MED-EL använt en märklaser för att uppfylla den nödvändiga flexibiliteten vid markeringsuppgifter – till en början en TRUMPF Vectormark VMC4. Tidigare har externa tjänsteleverantörer tagit hand om markeringen av delarna. I längden var det för långsamt och inte tillräckligt smidigt. Christoph Fankhauser, Deputy Group Leader, Manufacturing External Devices på MED-EL, förklarar: "På grund av lagkrav måste vi ständigt anpassa markeringarna." Variationer i materialkvalitet kräver ofta snabba motåtgärder med lasern så att markeringarna fortfarande är lätta att läsa. ”Om vi först ska klargöra det här med en leverantör så förlorar vi för mycket tid.” Lasermärkningen av komponenterna är för viktig för det. Med den första TruMark Station 5000 tog företaget 2010 in ytterligare en anläggning för detta centrala produktionssteg, och tog därmed hänsyn till markeringarnas betydelse och höga kvalitet ”Vi tillämpar främst serienummer och maskinläsbara UDI-koder på metall- och plastdelar. Det finns också symboler som pilar och anvisningar som underlättar hanteringen för användarna”, säger Fankhauser.

Eftersom många av markeringarna syns på slutprodukten, lägger MED-EL stor vikt vid ett konsekvent skriftflöde. En hög kontrast är avgörande eftersom den säkerställer god läsbarhet. "Och självklart måste markeringarna vara reproducerbara", betonar Fankhauser. "TruMark Laser uppfyller dessa krav även på de minsta komponenterna."

Genomförande

Det finns för närvarande totalt tre TruMark Stations 5000 i produktionsområdet hos MED-EL - anläggningarna används för att märka såväl implantatdelar som externa systemkomponenter och tillbehörsdelar. Alla märkningsstationer fungerar med lasrarna i TruMark serien 3000. "Vi använde från början en grön laser, men vi förlitar oss nu på infrarött ljus med en våglängd på 1064 nanometer eftersom det kan användas mycket flexibelt", säger Fankhauser.

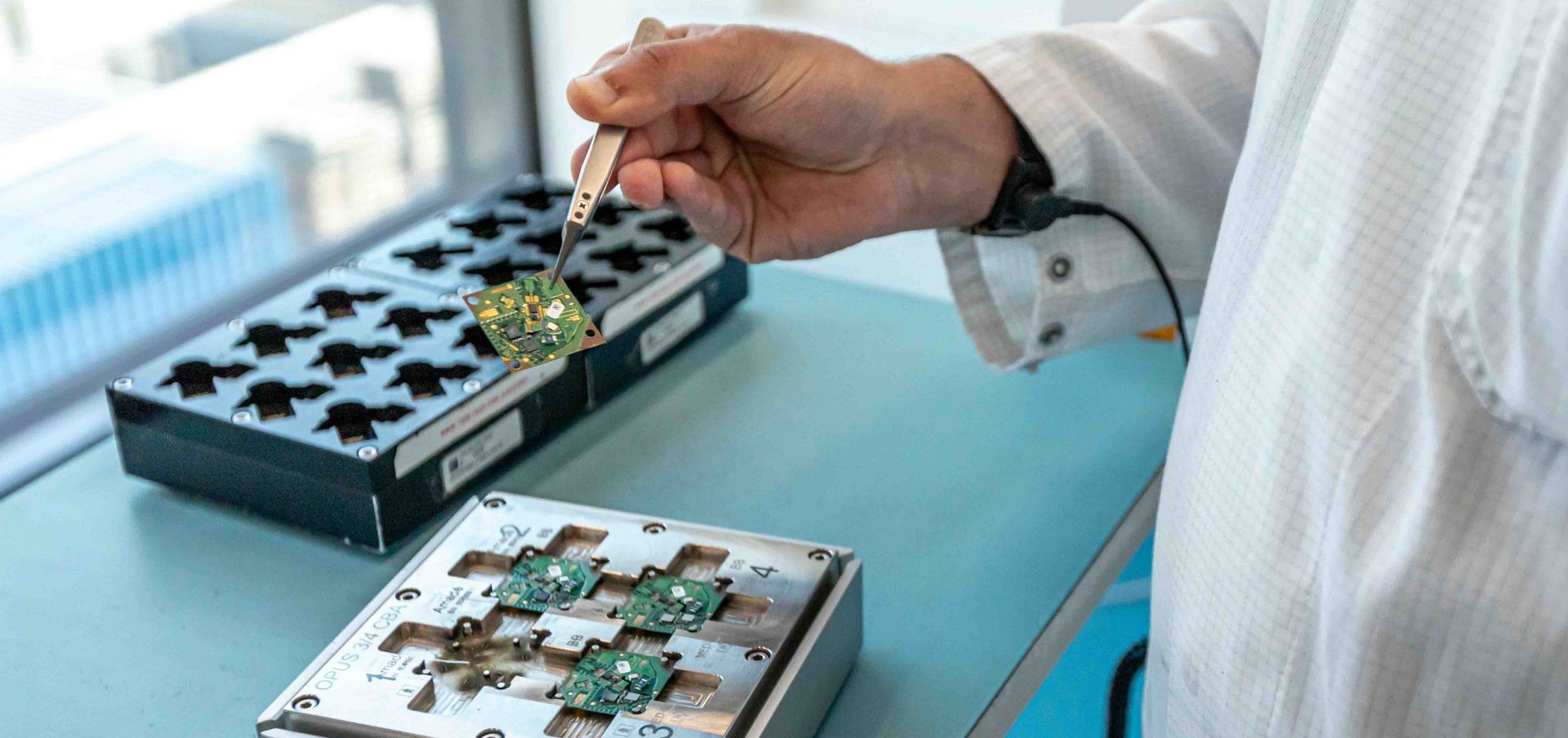

MED-EL använder märklasrarna för att markera komponenter av plast, men även implantatens metallhöljen. Dessa är gjorda av titan, vissa delar även av platina-iridium. Den största utmaningen är dock att markera plastdelarna. "Vi har helt enkelt ett enormt utbud av produkter med mer än 1 000 olika artiklar som vi tillhandahåller med individuella produktkoder och serienummer", förklarar Fankhauser. På grund av den stora mängden olika komponenter som vi köper från leverantörer kan det även förekomma variationer i materialkvaliteten för enskilda partier. Produktionsteamet måste kontinuerligt anpassa laserparametrarna därefter. ”Samtidigt har vi självklart väldigt lite utrymme på komponenterna och måste ändå se till att markeringarna är maskinläsbara. Det är inte alltid lätt.” Men med kombinationen av koncentrerad specialistkunskap och de exakta TruMark märklasrarna som verktyg övervinner teamet även detta hinder.

I serieproduktionen använder MED-EL även TruMark-lasrar för att separera kretskort. "Vi gillar att testa saker", säger Fankhauser. "Vi använder till exempel lasrar för att märka prototyper och tillsammans med utvecklingsavdelningen utför vi skär- och markeringstester på en mängd olika material." För hans kollega Dietmar Köll är det denna anda som definierar MED-EL: Fast det har gått så många år har strukturerna inte kört fast. Vi arbetar ständigt med ny utveckling och kan förändra saker.”