Med rätt knep kan ni konstruera era delar mer kostnadseffektivt. Lösningen: Minska antalet enstaka detaljer och processteg. Konsolen på bilden består ursprungligen av tre delar som sätts samman med fyra svetsfogar, plus separat skurna gängor. I den nya konstruktionen tillverkas den av ett bockämne – utan svetsning. Med ytterligare en bockning kan ni även minska plåttjockleken och forma gängan direkt på stansmaskinen.

Deloptimering

Smart konstruerad – så blir komponenten mer lönsam.

Deloptimering

Vilken potential döljer sig i era delar? Det får du reda på här: I våra workshops och seminarier om komponentdesign. Det spelar inte någon roll om ni vill öka lönsamheten för de delar ni tillverkar idag, om ni planerar att börja tillverka nya delar eller införa fler teknologier i tillverkningen: Med våra gedigna kunskaper kan ni ställa in siktet på framgång – och samtidigt spara en slant. Kostnadseffektivt konstruerade delar är nämligen nyckeln till effektiv tillverkning, kräver färre processteg och efterarbete och banar dessutom vägen för nätverkskopplad tillverkning.

Spara material, processsteg och kostnader genom en funktionell design av dina komponenter.

Deloptimeringsövningar på över 700 provstycken och dina egna komponenter för ekonomisk komponentdesign.

Lär dig designregler för kreativa idéer och nya lösningar och träna ditt fokus på genomförbarhet och kostnadseffektivitet.

Upplev användnings-, design- och tillverkningsmöjligheterna för plåt och rör i över 1 000 utbildningar.

Konstruktion av plåtdetaljer

Lättare, fördelaktigare eller bättre funktion: Hur vill ni ha era delar? Med genomtänkt konstruerade plåtdelar använder ni er laserskärnings-, stansnings- eller bockmaskiner fullt ut – och sparar material, kostnader och arbete.

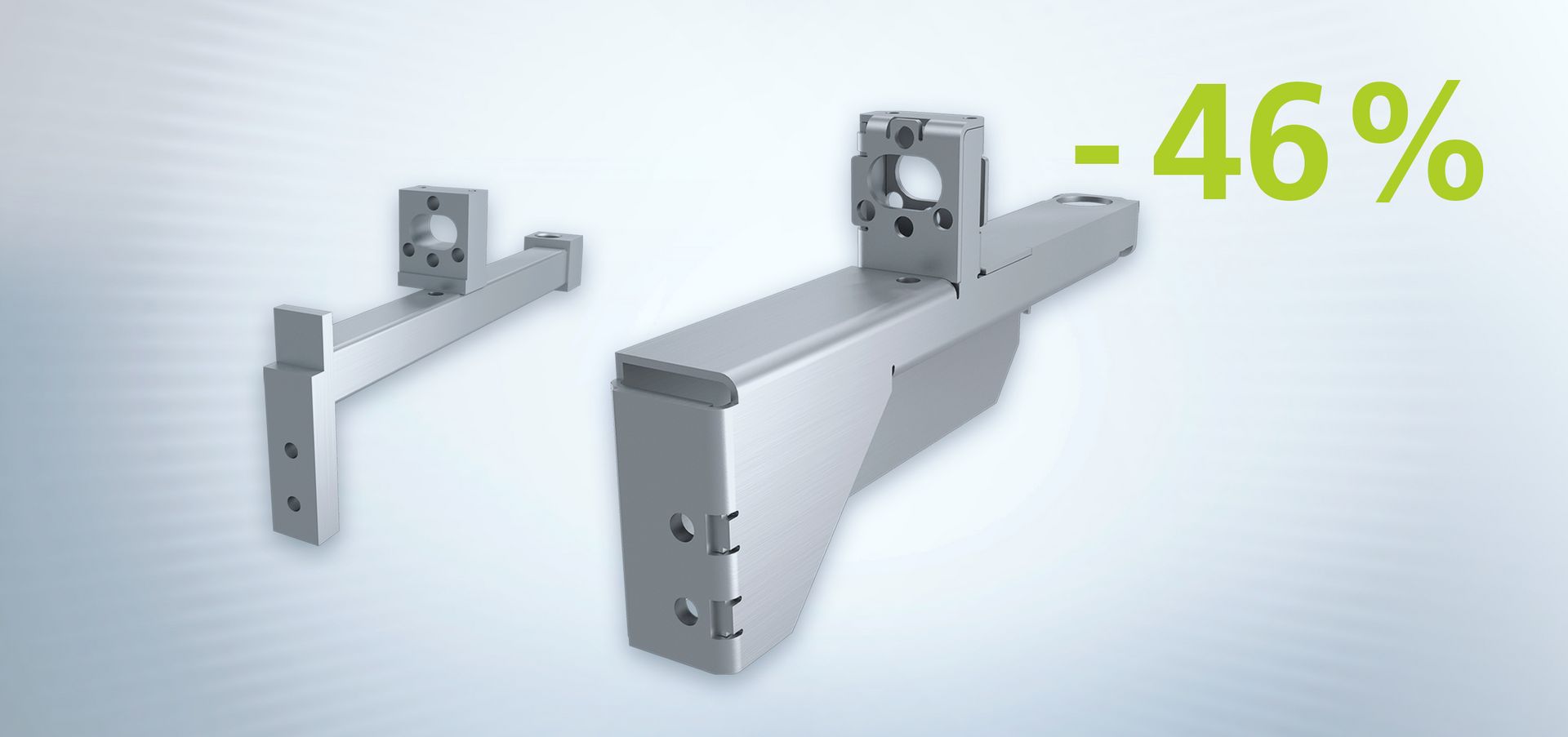

Exempel: Optimerat axelanslag

Med konventionell tillverkning skapas axelanslaget av en svetskonstruktion med halvfabrikat och fräsdelar. De många arbetsstegen kostar dessutom både tid och pengar. Med den nya konstruktionen av två plåtdetaljer minskas antalet delar, sammanfogningsprocesserna samt materialförbrukningen.

1. Sågning

... alla komponenter i rätt storlek.

2. Fräsning

... kontaktytor, ovala hål och kantvikningar.

3. Borrning

... alla hål i komponenterna.

4. Svetsning

... alla fyra komponenterna.

5. Laserskärning

… ger plåtar valfria former och infogar hål.

6. Gängformning

... för högre hållfasthet än skurna gängor.

7. Bockning

... ersätter svetsningen och minskar antalet delar.

8. Minska tillverkningskostnaderna med 46 %

... med den nya konstruktionen

Fler exempel

Konstruktion av detaljer lasersvetsning

Med en lasersvetsmaskin blir tillverkningen billigare än vid konventionell svetsning. Förutsatt att ni identifierar passande detaljer och gör dem så att de passar för lasersvetsning. Konstruktions- och tillverkningstekniska knepen får ni av oss.

Exempel: Optimerad kåpa

Tät och distorsionfri – Så måste en konventionell kåpa för elektroniska komponenter samt styrskåp vara. Detta är problemet med konventionell TIG-svetsning, eftersom den orsakar distorsion som måste riktas upp. Den lasersvetsningsanpassade konstruktionern ersätter flera arbetssteg: Både förberedelsen av svetsfogarna och uppriktningen bortfaller eftersom den låga värmetillförseln nästan inte orsakar någon distorsion.

1. Laserskärning

... inklusive hörnfriskärning.

2. Bockning

... av tio bockningar.

3. Svetsning

Bockningstoleranser utjämnas tack vare extra tråd och svetsfogstjocklekar.

4. Slipning/putsning

... för hand.

5. Laserskärning

... av tre delar från en plåt.

6. Bockning

... av åtta bockningar.

7. Lasersvetsning

... med mindre distorsion och hög optisk kvalitet.

8. Minska tillverkningskostnaderna med 30 %

... med den lasersvetsanpassade konstruktionen

Fler exempel

Kontruktion av jigganordning lasersvetsning

Fixturer garanterar kvalitet och tillförlitligare processer vid lasersvetsning. Något som inte ens erfarna vet: Fixturer ofta är billigare och flexiblare om de tillverkas av enskilda plåt- och rördelar. Dessutom kan man minska tillverkningstoleranserna vid svetsning. När ska du göra arbetet enklare?

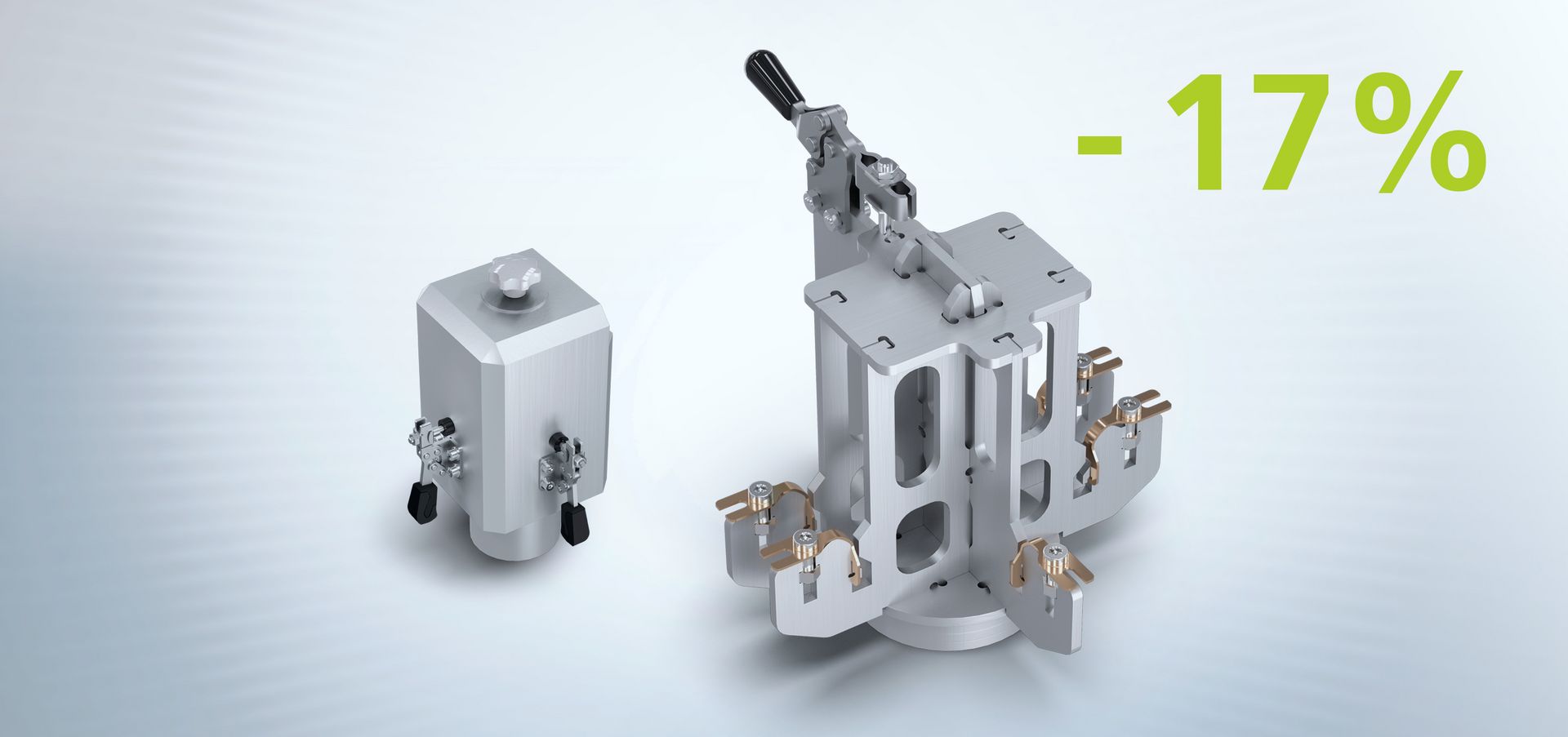

Exempel: Optimerad fixtur av plåt för lasersvetsning

En konventionell fixtur för lasersvetsning är vanligtvis tillverkad av ett massivt fräsblock. Spännanordningar av plåt är kostnadsmässigt överlägsna frästa fixturer. För de minskar både tillverkningskostnaderna och vikten. Dessutom är det möjligt att integrera fler funktioner och öka värmeavledningen.

1. Sågning

... av råmaterielet till rätt storlek.

2. Fräsning

... av alla referensytor och fästen samt alla genomgångshål och gängor.

3. Förädling

... genom avgradning och eloxering.

4. Laserskärning

... för valfria geometrier och hål.

5. Hopsättning

... och sammansvetsning av de enstaka detaljerna.

6. Minska tillverkningskostnaderna med 17 %

... genom konstruktionen av plåt.

Konstruktion av rördetaljer

Rör och profiler används överallt – från maskin- och anläggningskonstruktion till möbelindustrin. Laserrörskärning sparar hela processteg vilket gör att ni sparar pengar. Säkra er andel av tillväxtmarknaden för laserskurna rör. Med rätt rådgivning lär ni er exakt hur det går till.

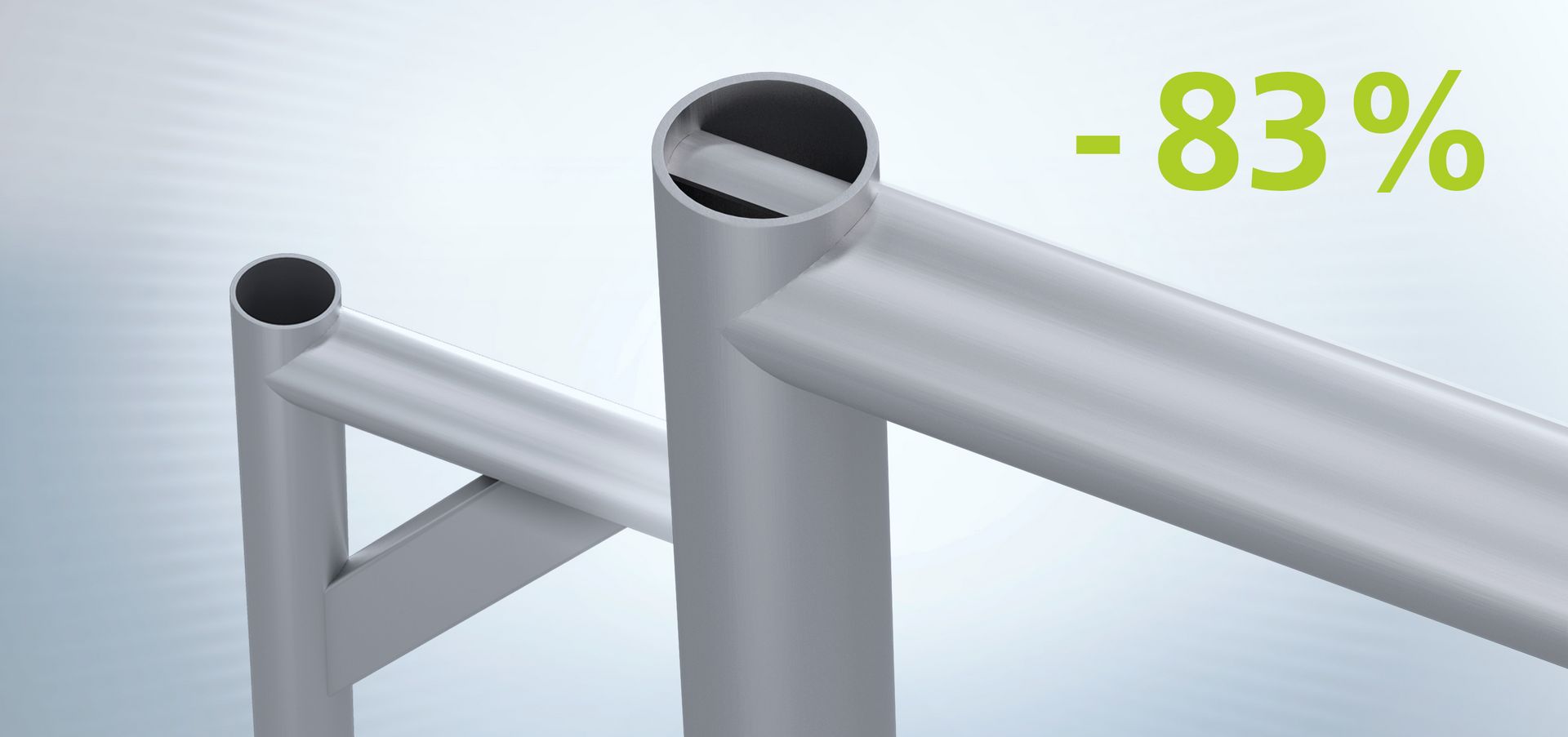

Exempel: Optimerad bom

Vid den konventionella tillverkningen anpassas tre delar i enskilda processteg till varandra – det är tidskrävande och en logistisk utmaning. Bommen tillverkas smart av två identiska rör med identisk form och storlek. Båda delarna anpassas efter varandra med rörlaserskärmaskinen och sätts därefter samman.

1. Sågning

... av alla komponenter till rätt storlek.

2. Fräsning

... kontaktytor, ovala hål och kantvikningar.

3. Svetsning

... av alla tre komponenterna.

4. Avgradning

... av sågade och frästa ställen.

5. Laserrörskärning

... av hela komponenten i en enda uppspänning.

6. Hopsättning

... och sammansvetsning av de båda delarna.

7. Minska tillverkningskostnaderna med 83 %

…med den smarta instickskonstruktionen.

Fler exempel

Jigganordning ljusbågssvetsning

Vill ni öka kapaciteten på er maskin och producera svetskomponenter i mindre partistorlek på ett ekonomiskt sätt? Då bör ni tillverka fixturer av plåt och laserskurna rör i fortsättningen. Det är enklare och billigare än du tror.

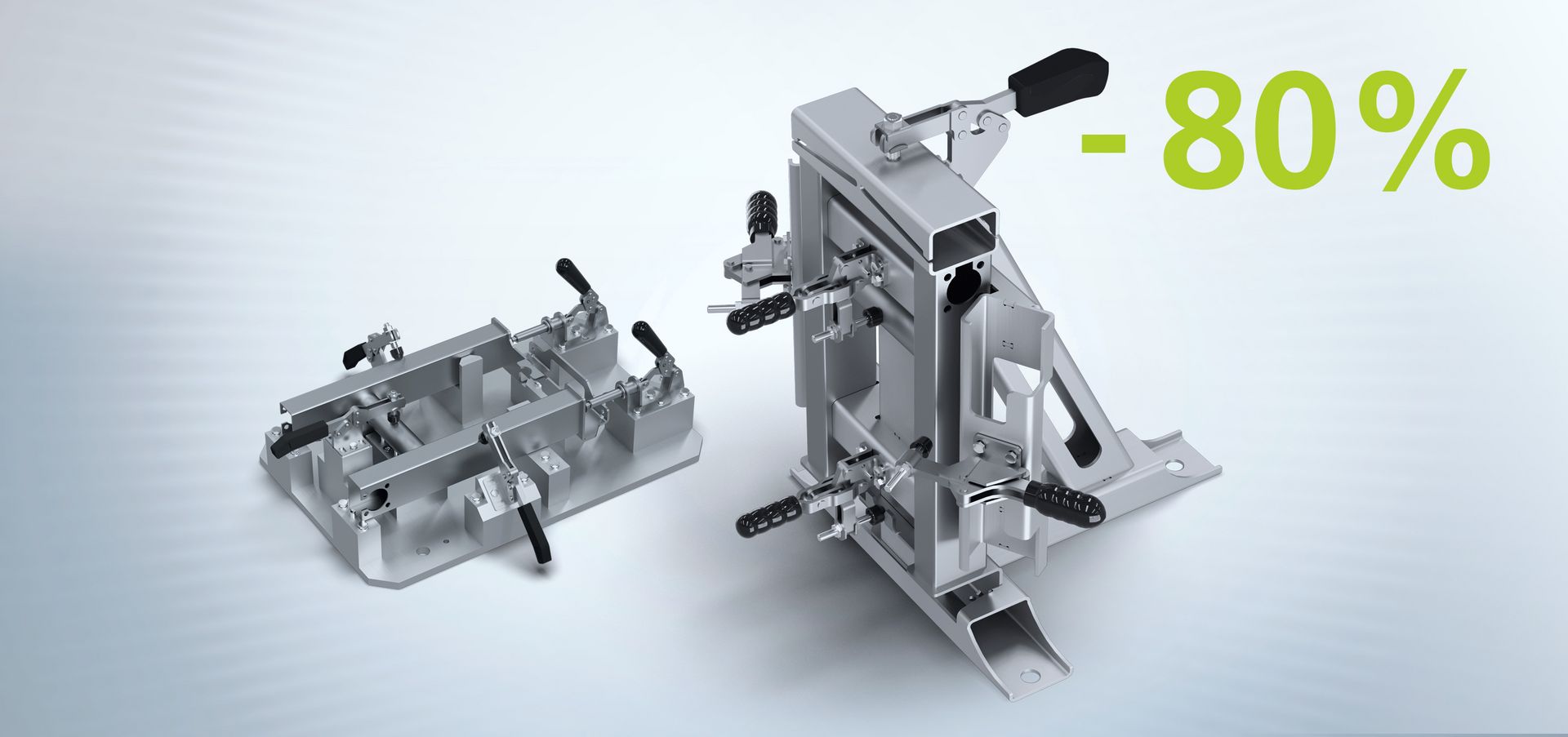

Exempel: Optimerad fixtur av rör för ljusbågssvetsning

Det stora antalet frästa delar i den konventionella fixturen kostar både tid och pengar. Kostnaden för spånbearbetning är hög och passning för stift och gängor är nödvändig. Komponenten måste svetsas liggande. En rör-instickskonstruktion ersätter hela fräsblocket. Er fördel: Färre delar, mindre arbete. Den lodräta uppbyggnaden gör dessutom fixturen lätt åtkomlig för manuell och även automatiserad ljusbågssvetsning t. ex. på en TruArc Weld 1000.

1. Sågning

... av råmaterial, diverse halvfabrikat och mått.

2. Fräsning

... av alla ytor, som skruvas eller fogas samman.

3. Borrning

... av passningar, genomgångshål och gängor.

4. Laserrörskärning

… av delar inklusive alla inre geometrier och sammanfogningshjälp i form av stift.

5. Hopsättning

... och sammansvetsning av de båda delarna.

6. Minska tillverkningskostnaderna med 80 %

... med den flexibla rörkonstruktionen.

Till kurskalendern

Välkommen att se dig om på TRUMPF:s digitala utbildningsplattform! Kunskap om TRUMPF:s teknologier och maskiner kan nu byggas upp ännu enklare. Boka din utbildning nu och använd den nyvunna kunskapen som en konkurrensfördel.

Dessa utbildningsformer erbjuds

Konstruktörer och produktutvecklare från olika företag kan delta i våra seminarier. Du får input om tillverkningskunskap, verktyg och den aktuella tekniken. Tillsammans med de andra deltagarna utvecklar du designregler och implementera dina nya kunskaper om komponentdesign och optimering på provstycken. På så vis står inget i vägen för en mer kostnadseffektiv och processäker produktion.

I våra kundspecifika workshops förmedlas samma utbildningsinnehåll som på seminarierna. Det speciella är att deltagargruppen är företagsintern och gruppen lär sig att använda sina egna komponenter, som optimeras under workshopen.

I ett direkt utbyte mellan dig och TRUMPF referenten diskuterar du din specifika komponent eller fixtur i detalj med fokus på dina individuella krav och villkor. Gemensamt optimerar ni designen för att säkerställa en processäker och ekonomisk produktion.

Komponentoptimering – ett bidrag till mer hållbarhet i din produktion

Storleken på produktens koldioxidavtryck bestäms till 90 % av det bearbetade materialet . Med stöd av våra experter sparar du inte bara pengar genom att använda mindre material, utan bidrar samtidigt till en större hållbarhet i din produktion.

Optimate app som digitalt stöd i realtid

Vilken del ska ni börja med?

Det första steget är mycket enkelt: Prata med oss. Tillsammans diskuterar vi hur ni bäst utnyttjar potentialen hos era detaljer.