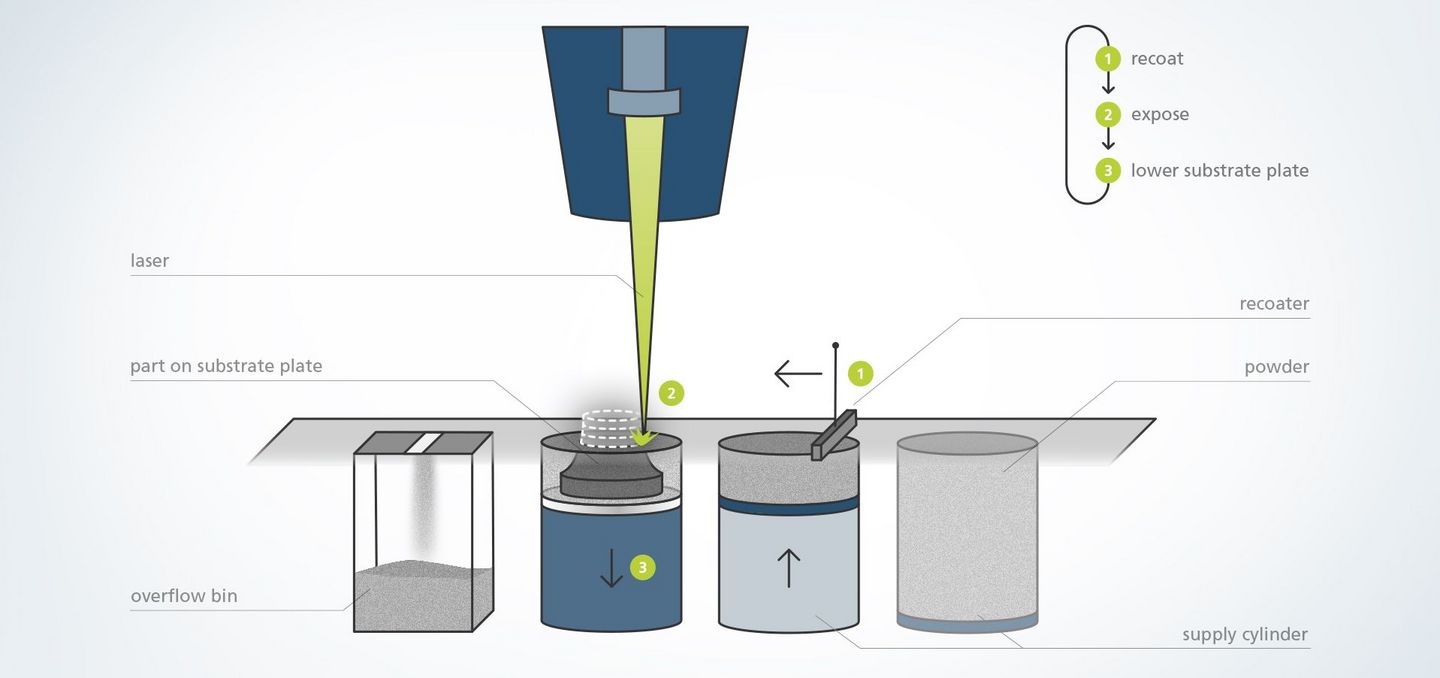

Laser Metal Fusion-metoden startar med den virtuella 3D-modellen av komponenten. Under dataförberedelsen omvandlas designdata till en maskinläsbar byggjobbsfil. I processen positioneras komponenterna på substratplattan och stödstrukturer fästs vid behov. För tryckprocessen delas komponenterna upp i enskilda skikt ("slicing") och de tillhörande laserbanorna definieras ("hatching"). Arbetsstycket byggs slutligen upp skikt för skikt i processkammaren under skyddsgas på en substratplatta. I kammaren finns förråds-, bygg- och överflödescylindern bredvid varandra på en axel. Beläggaren flyttar pulvret från förråds- till byggcylindern (1). Därefter smälter lasern det första skiktet motsvarande detaljkonturen ihop med lagret under (2). I nästa steg sjunker byggcylindern ett lager (3). Komponenten byggs så att säga in i pulverbädden. Det överflödiga pulvret landar i överflödescylindern. Detta upprepas tills komponenten är fullständigt genererad. För att öka produktiviteten använder TRUMPF flera lasrar som arbetar samtidigt i sina system. Detta kallas för multilaserprincipen. Metallpulvret tas slutligen bort från den färdiga detaljen i en uppackningsstation. Därefter separeras komponenten från plattan, stödstrukturerna (om sådana finns) tas bort och vid behov utförs efterbearbetning av arbetsstycket.

Laser Metal Fusion – fördelar, funktionsprinciper och användningsområden för den additiva teknologin

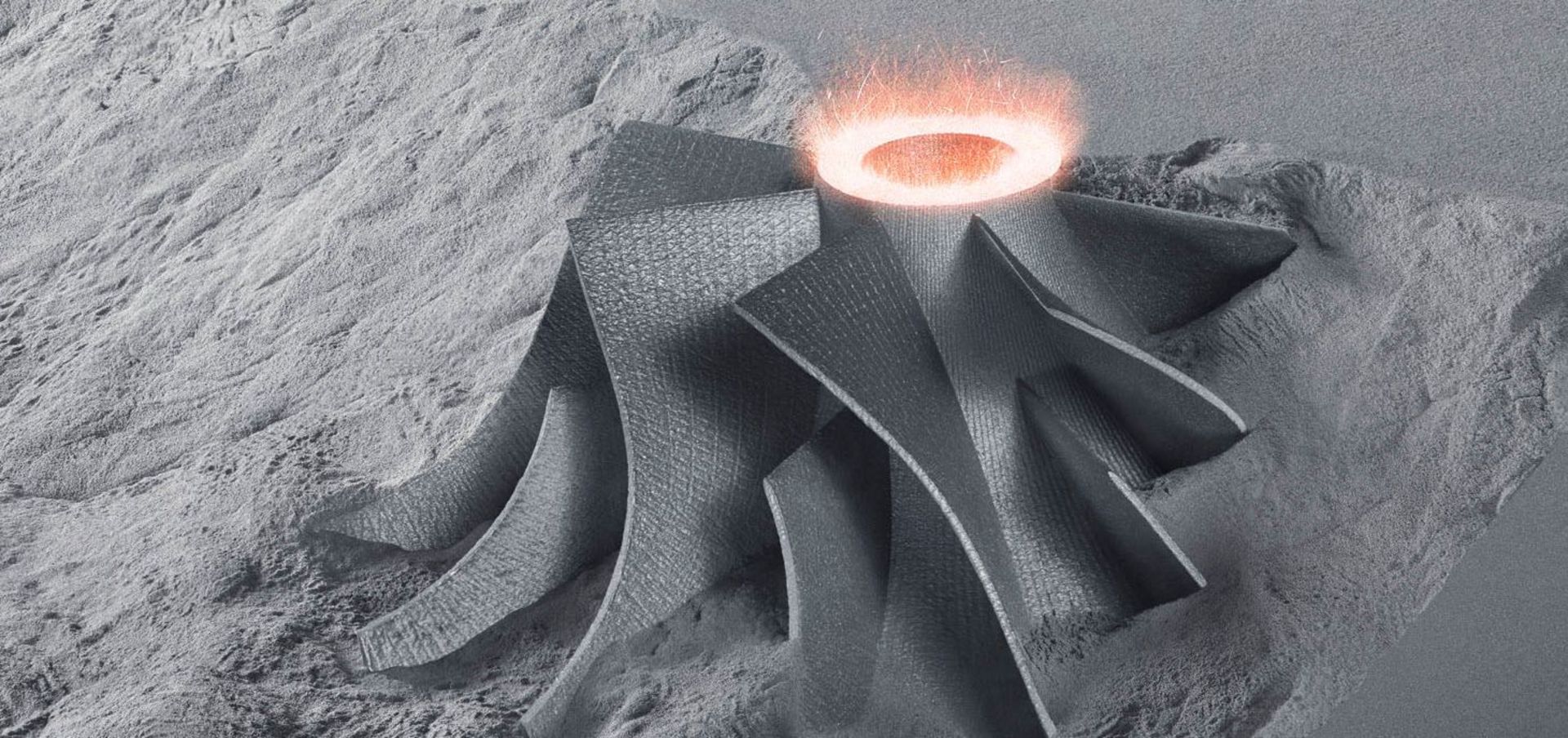

Laser Metal Fusion (LMF) – på svenska "pulverbäddsbaserad lasersmältning" – är en additiv tillverkningsprocess där ett arbetsstycke byggs upp steg för steg i en pulverbädd. För detta smälter en laser metallpulvret till materialskikt precis på de ställen som anges av komponentens CAD-konstruktionsdata. Därför kallas metoden ofta för metall-3D-utskrift eller 3D-metallutskrift; även begreppet lasersintring samt lasersmältning används i industrin. Metoden är optimalt lämpad för serieproduktion av geometriskt komplexa detaljer med detaljerade innerkanaler och hålrum, som inte kan tillverkas med konventionella metoder som svarvning eller fräsning, eller där de konventionella metoderna är mindre effektiva. Genom industriell 3D-utskrift skapas komponenter som är mycket stabila samtidigt som de har låg vikt – detta är särskilt fördelaktigt för lättviktsdesigner eller skräddarsydda implantat och proteser. Dessutom är Laser Metal Fusion en hållbar tillverkningsmetod, eftersom det jämfört med ablativa metoder inte bildas några spån, och därmed minimalt med överskottsmaterial. Med nästan två årtiondens erfarenhet av den additiva teknologin erbjuder TRUMPF industrifärdiga komplettpaket för pulverbäddsmetoderna – bestående av maskiner, service och digitalisering från en och samma leverantör. Från detaljidentifiering till färdig produkt – vi täcker hela processkedjan åt dig.

Med Laser Metal Fusion kan användaren skapa funktionella komponenter direkt från 3D-CAD-modeller – t.ex. flexibla eller vridbara strukturer.

Med Laser Metal Fusion kan man tillverka komponenter med konturnära kylning. Dessa leder bort värmen direkt där den uppstår.

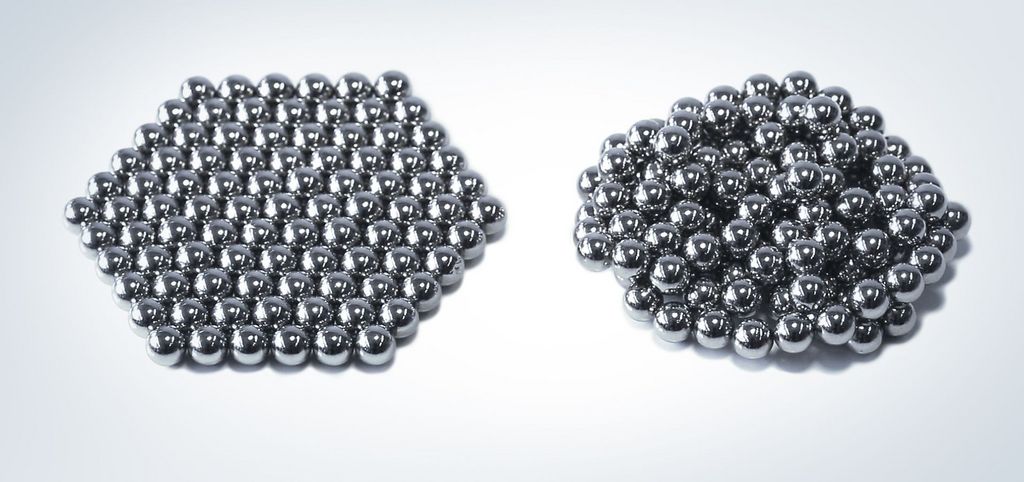

Den additiva tillverkningen möjliggör utformning av detaljrika strukturer i ett komplex arrangemang.

Designfrihet: Vid 3D-metallutskrift bestämmer designen hur komponenten ska tillverkas – till skillnad från konventionella tillverkningsmetoder.

Vid 3D-metallutskrift uppstår i princip inga riggningstider. Tack vare optionen Multilaser samt automatiseringskomponenterna ökas tillverkningens effektivitet ytterligare.

Den industriella detalj- och pulverhanteringen från TRUMPF ökar produktionens lönsamhet.

Ett slutet pulverkretslopp säkerställer en ren och säker produktionsmiljö.

En kortfattad beskrivning av processen Laser Metal Fusion

En kortfattad beskrivning av funktionsprincipen för metall-3D-utskrifter.

Applikationer och användningsområden – lika mångsidiga som själva teknologin

Skriva ut amorfa metaller i 3D

Vilka produkter är lämpliga för Laser Metal Fusion?

Vill du tillverka mindre serier eller prototyper med Laser Metal Fusion? Upptäck då vår kompakta maskin TruPrint 1000 för 3D-utskrift av metallkomponenter.

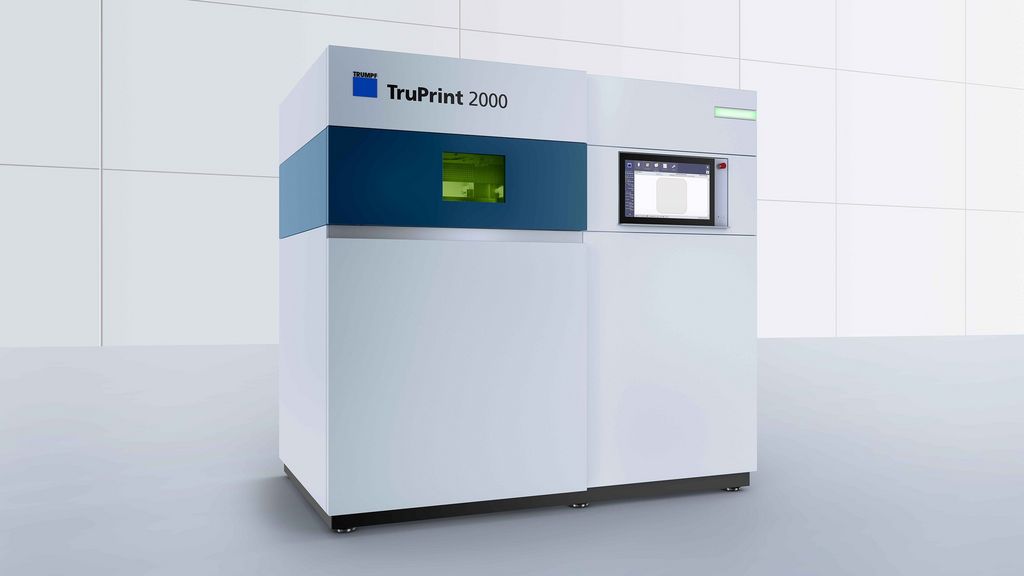

Letar du efter ett ekonomiskt maskinkoncept med enastående tryckresultat? TruPrint 2000 uppfyller exakt dessa krav. Med Fullfield Multilaser, som består av 2 x 300 W (som option 2 x 500 W) lasrar, en stråldiameter på 80 µm och en kort beläggningstid, levereras utmärkta resultat.

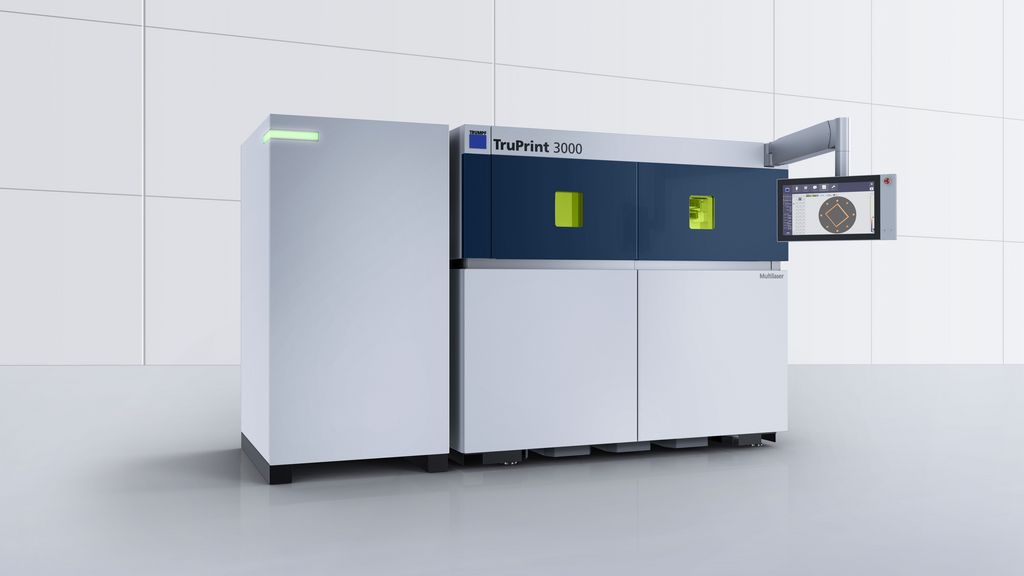

Söker du efter en flexibel LMF-lösning för industriell tillverkning? Du får mera information om vår TruPrint 3000 med automatisering och integrerad pulver- och detaljhantering.

Är ditt mål maximal produktivitet för industriell serieproduktion med pulverbäddsmetoden? Detta kan du uppnå tack vare delvis automatiserade byggprocesser i TruPrint 5000 med tre 500 watts fiberlasrar.

TruPrint 5000 Green Edition är ett 3D-printsystem i mellanformat för bearbetning av reflekterande material som koppar. Tack vare detta erbjuder 3D-skrivaren ett nytt sätt för additiv tillverkning av stora komponenter, induktionsspolar eller komponenter till krävande kyltillämpningar.

![[Translate to sv_SE:]](/filestorage/TRUMPF_Master/_processed_/e/1/csm_Additive-Manufacturing-Beispielteile-Keyvisual-2024_15ecd38ceb.png)