Krämer Brennteile je klasický zákazkový výrobca so zhruba 40 zamestnancami a so sídlom v Hofstettene, v Schwarzwalde. Tu sa vyrába to, čo je práve potrebné – od malinkých detailných dielcov až po 50 mm hrubé platne prevodoviek. O sériovej výrobe nie je ani reč, namiesto toho sa vyrába množstvo väčšinou súrnych malých zákaziek, ktoré sa vyrábajú „medzitým“. „Sme rýchli, spoľahliví a flexibilní – tým sme známi“, vraví konateľ Martin Krämer.

Vyšší výkon, viac možností

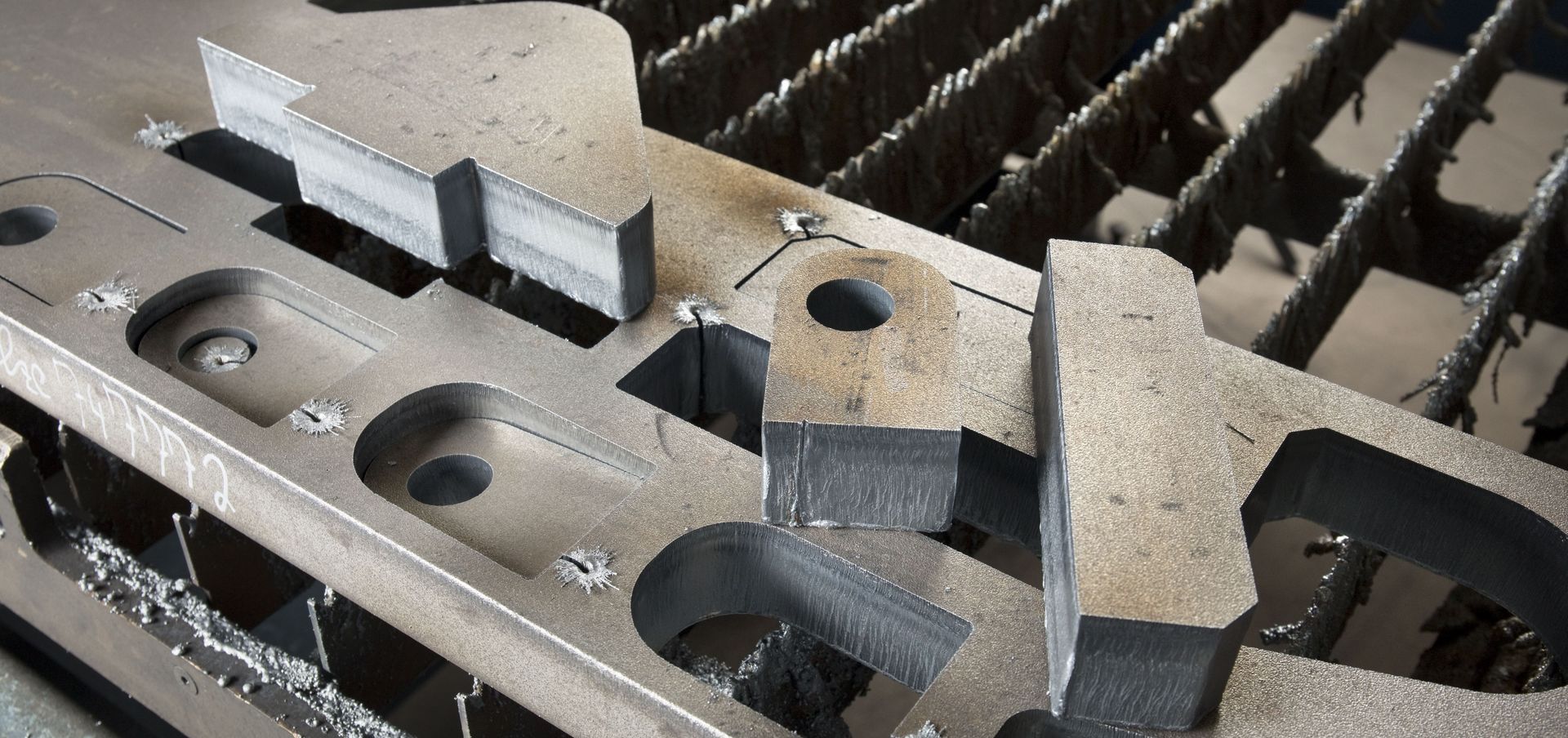

„Vybudovali sme si meno v oblasti rezania pálením.“, vraví p. Krämer. No vie aj to, že výkonné laserové zariadenia pri rezaní hrubých materiálov nezaostávajú za rezaním pálením, pričom si uvedomuje aj potenciál svojej spoločnosti. Zvažuje preto obstaranie laserového obrábacieho zariadenia TruLaser 5030 fiber firmy TRUMPF, ktoré má plný výkon lasera 24 kW. „Máme zákazníkov, ktorí potrebujú až 50 milimetrov hrubé obrobky so závitovými otvormi. Tieto sme museli doteraz po rezaní pálením frézovať náročným procesom. Pri stroji s výkonom 24 kW to môžeme vyriešiť na jedno upnutie“, vraví. Takto chce rozšíriť ponuku svojich služieb. Obrátil sa teda na Felixa Kustera, regionálneho obchodného manažéra firmy TRUMPF.

Poradenstvo s predvídavosťou

Pri rozhovoroch pánov Kustera a Krämera o stroji, opäť otvorili tému automatizácie. No tak, ako aj pri predošlých rozhovoroch, bol p. Krämer skeptický: „Bol som presvedčený o tom, že to u nás fungovať nebude – príliš neflexibilné, príliš nákladné. “Rovnako, ako mnohí iní, bol aj p. Krämer toho názoru, že automatizácia má zmysel len pri veľkých sériách. Okrem problémov s priestorom sa obával, že vďaka automatizovaným procesom bude pri práci menej flexibilný. „Nie je možné len tak jednoducho vsunúť malú objednávku tak, ako sme to robievali doteraz“, vraví. Tentokrát je však p. Kuster oveľa vytrvalejší: Vysoká produktivita 24 kW lasera ešte viac urýchli nakladanie a vykladanie obrobkov – a tým sa dostanú existujúce procesy pod veľký tlak. Krämerovi zamestnanci už teraz narážajú pri manipulácii s ťažkými plechmi na svoje hranice.

Pán Kuster navrhuje stretnutie s Markusom Semrau, technickým manažérom predaja TRUMPF Smart Factory a pán Krämer s tým súhlasí. Pán Semrau používa koncepciu Smart-Factory, na analyzovanie celého Krämerovho reťazca procesov – od materiálového toku až po odoberanie dielcov. Rýchlo je jasné: procesy spomaľuje príliš veľa vysokozdvižných vozíkov, úzke chodníky a množstvo manuálneho presunu materiálu. Pán Semrau poukazuje na to, že vďaka vysokému výkonu 24 kW zariadenia sa táto situácia ešte zhorší.

„Produktivita stroja sa naplno prejaví iba vtedy, keď je jeho okolie patrične zorganizované. Najmä vtedy, keď je priestor obmedzený, sú rozhodujúcimi usporiadané procesy a jasný materiálový tok“, sumarizuje svoje dojmy. Pomocou čísel, simulácií a príkladov demonštruje, ako skráti automatizácia dobu priebehu výroby, umožňuje zaviesť nočné smeny a ukľudní materiálový tok. Krämerova skepsa sa začína rozpadať.

Jedna prídavná paleta pre špeciálne zákazky

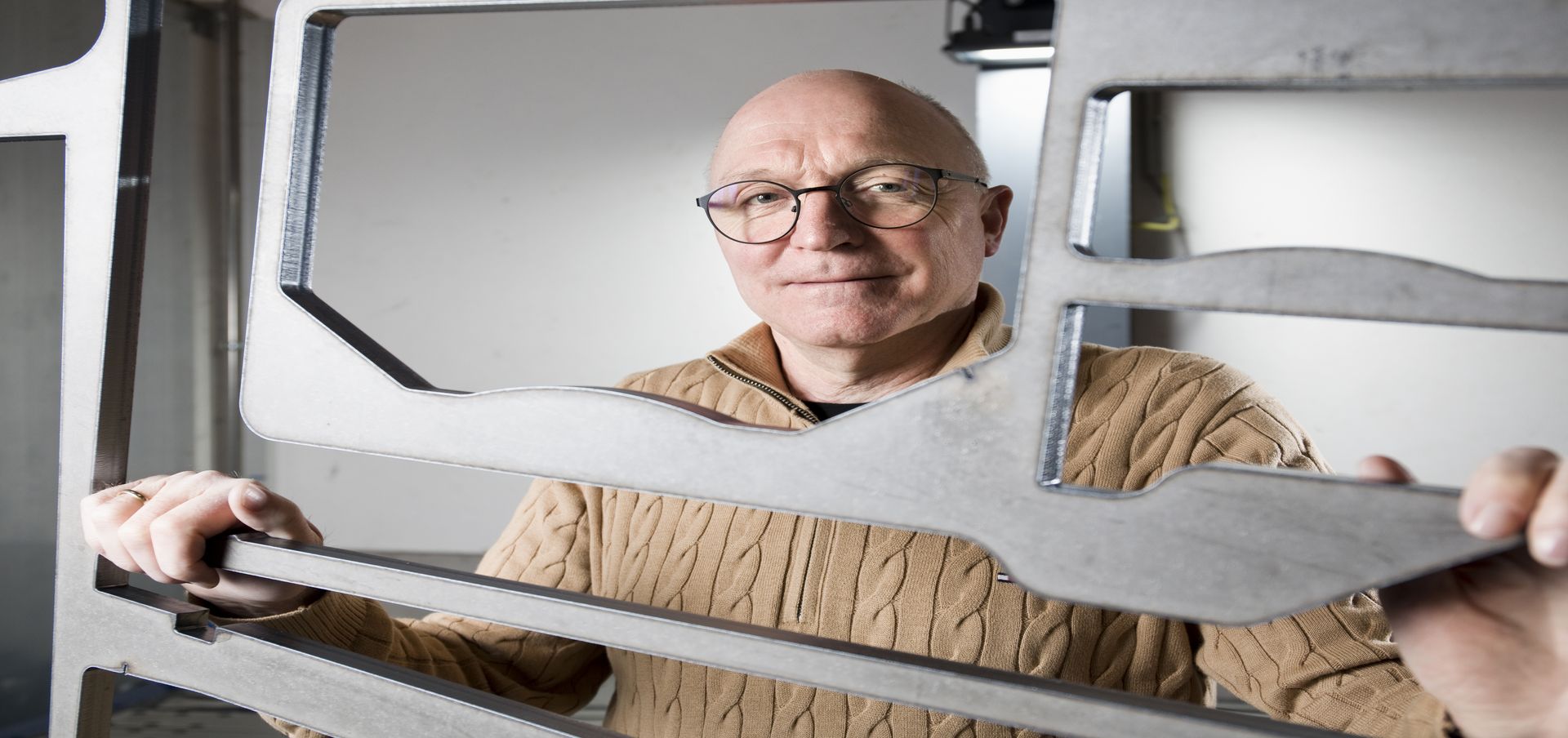

Rozhodujúci zlom dosiahli špecialisti firmy TRUMPF konečne až návrhom pridať k laserovému zariadeniu prídavnú tretiu stanicu na palety. Tento doplnok za strojom je ďalšou stanicou na nakladanie a vykladanie obrobkov – technicky povedané ide o záložnú stanicu, na ktorej je možné ručne nakladať alebo odoberať obrobky, využívať ju je možné nezávisle od automatizovaného skladu. V praxi to vyzerá takto: Zatiaľ čo sa na palete číslo jeden alebo dva nakladajú alebo vykladajú obrobky, vojde do stroja tretia paleta a spustí sa rezanie zákazky. Manipulácia s obrobkami na prídavnej palete sa vykonáva ručne alebo pomocou žeriava. Vďaka tomu je možné doslova „vsunúť“ súrne špeciálne zákazky alebo mimoriadne hrubé plechy hrúbky až do 50 milimetrov bez narušenia automatizovaného toku výroby.

„Tretia paleta je skutočný prelomom“, vraví p. Semrau. „Spája rýchlosť automatizovaného zariadenia s dostupnosťou samostatne stojaceho stroja.“ Aj to presvedčilo p. Krämera – iba desať týždňov po tomto rozhovore sa rozhodol pre balík automatizácie.

Vyššie tempo, väčší kľud, vyššia bezpečnosť

Zariadenie TruLaser 5030 Fiber s výkonom 24 kW je vybavené manipulačnou jednotkou LiftMaster Compact a pripojené k skladu STOPA. Logistika materiálu prebieha digitálne a do značnej miery bez obsluhy. Integrovaný manažment zásob sa stará o to, aby bol správny plech pripravený vo výrobe v správny čas. Odpadá hľadanie materiálu, minimalizuje sa premávka vysokozdvižných vozíkov. Vnáša to kľud do výroby a zvyšuje bezpečnosť práce: žiadne zavesené bremená a ergonomická manipulácia s veľkými tabuľami plechu.

Od uvedenia do prevádzky beží systém v automatickom režime. Rozdiel je badateľný: jasne štruktúrované procesy, menej hektickej činnosti, uvoľnenejšie pracovné podmienky. „Predtým museli zamestnanci pred ďalšou prácou na stroji vyprázdniť stôl tak rýchlo, ako to len bolo možné,. Teraz to prebieha automatizovane, čo znižuje záťaž v procesoch“, vraví pán Krämer. Aj ekonomicky sa mu tento krok už vyplatil: dvaja operátori na smene sa teraz môžu plne sústrediť na inú prácu, zvýšila sa produktivita a zákazníci sa tešia z rozšírenej Krämerovej ponuky.

Smart Factory v malom

Pre TRUMPF je tento projekt ukážkovým príkladom toho, ako môžu riešenia Smart Factory fungovať aj v menších prevádzkach. „Automatizácia neznamená, že musíte prestavať celú halu,“ vraví pán Semrau. „Často postačuje inteligentne prepojiť existujúce procesy.“ U Krämera je evidentné, že digitalizácia a automatizácia patria k sebe: Podnik už roky pracuje bez papierov a výroba je riadená digitálne. Nové zariadenie sa bez problémov integruje do tejto štruktúry – a otvára nové perspektívy.

Pretože v priestoroch spoločnosti je miesto pre ďalšiu časť haly – systém je už navrhnutý tak, aby ho bolo možné zrkadliť. „V posledných rokoch som toho urobil veľa“, hovorí. „Čoskoro prevezme podnik moja dcéra a tá by mala mať možnosť, rozvíjať ho ďalej.“ Zo skeptika automatizácie sa stal jej presvedčený zástanca. Pretože ako sám vraví: „Jednoducho to treba zažiť – až potom pochopíte, akým prínosom automatizácia skutočne je.“