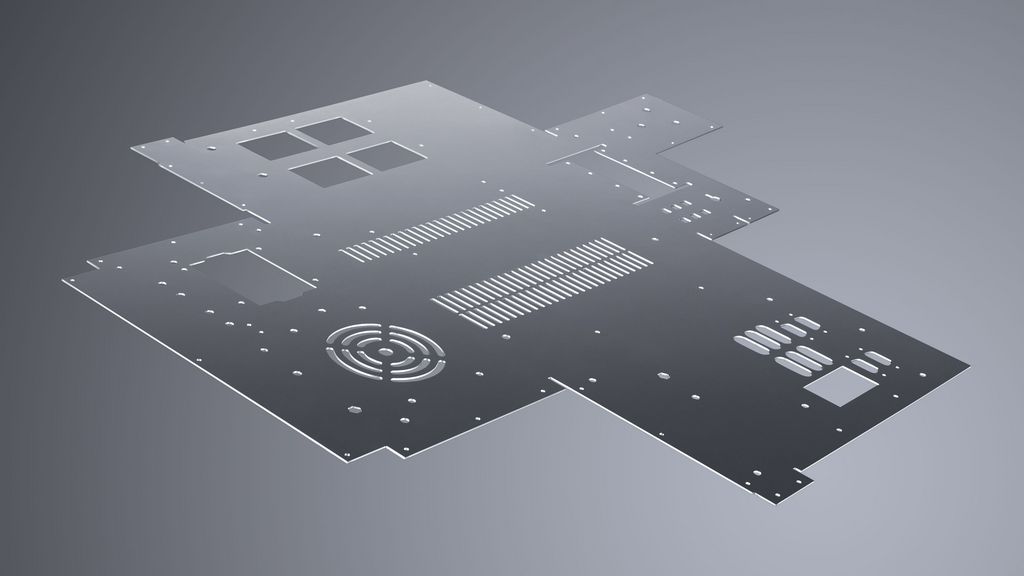

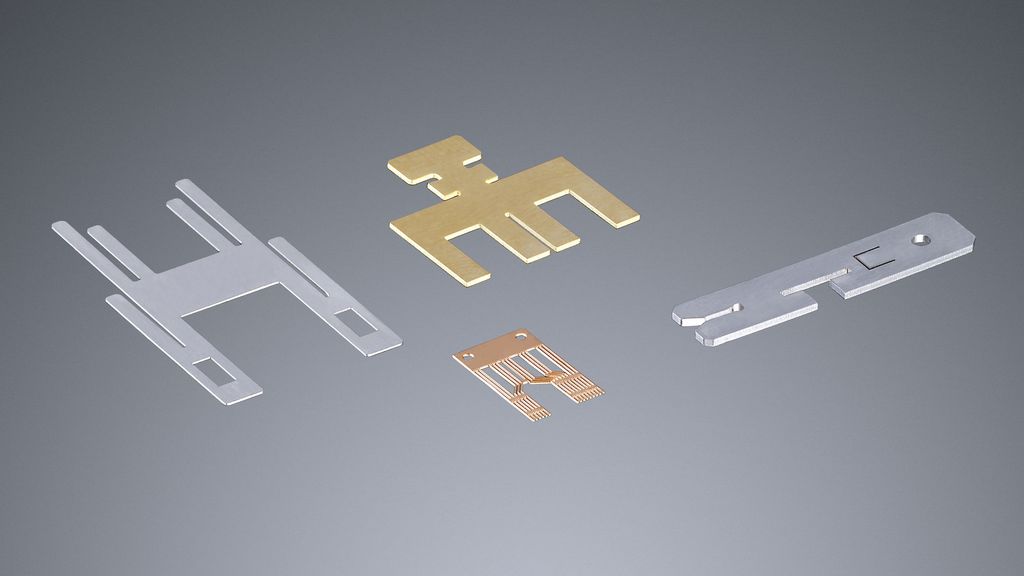

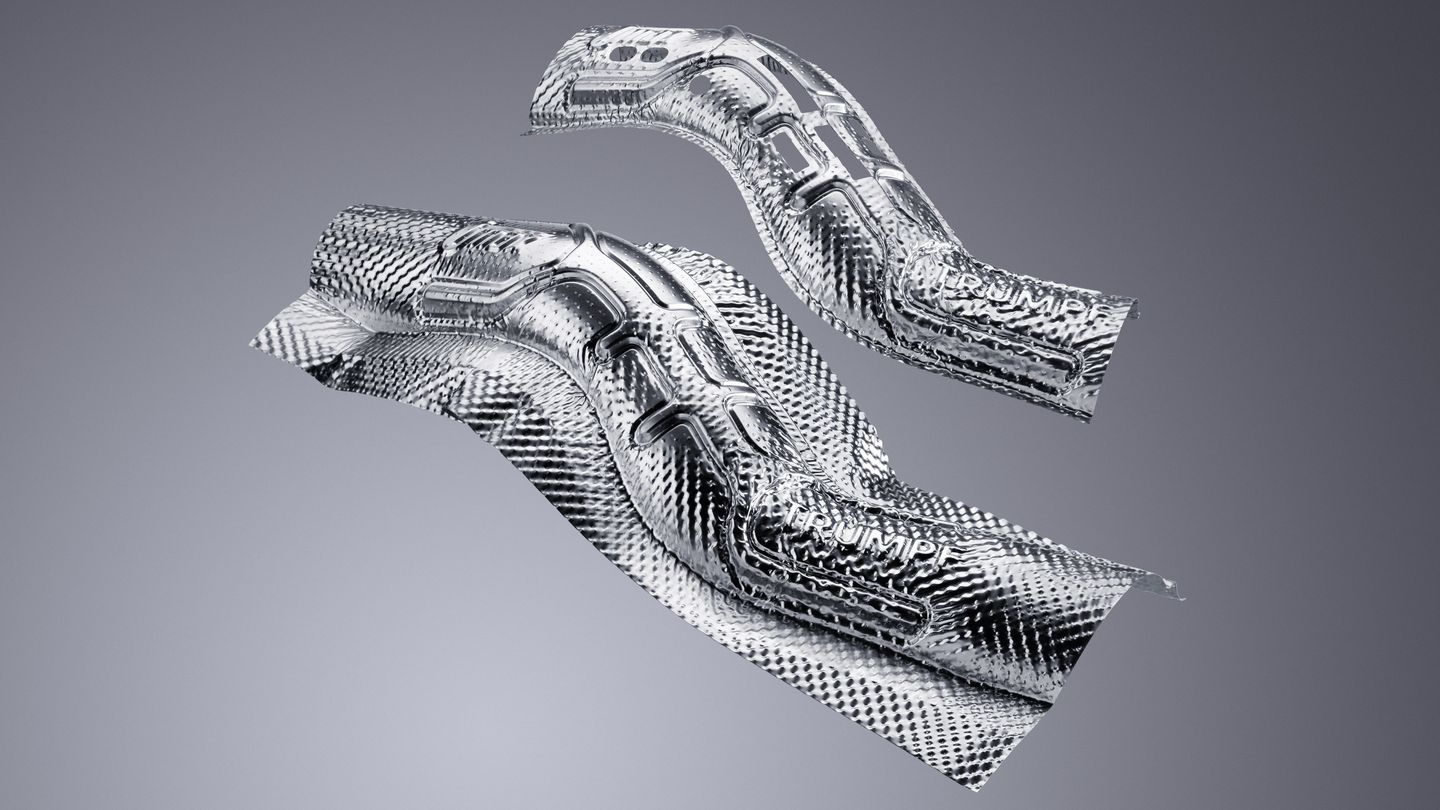

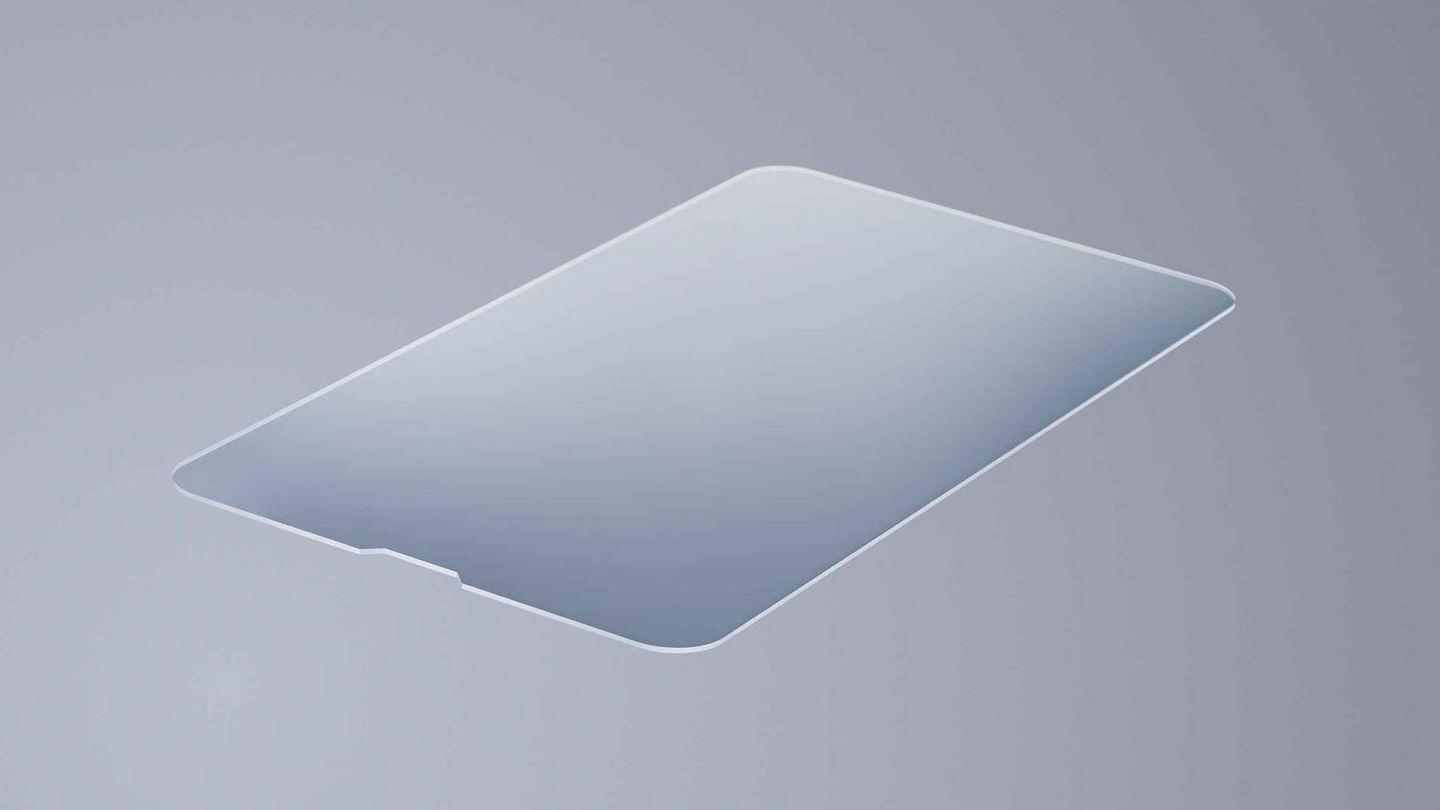

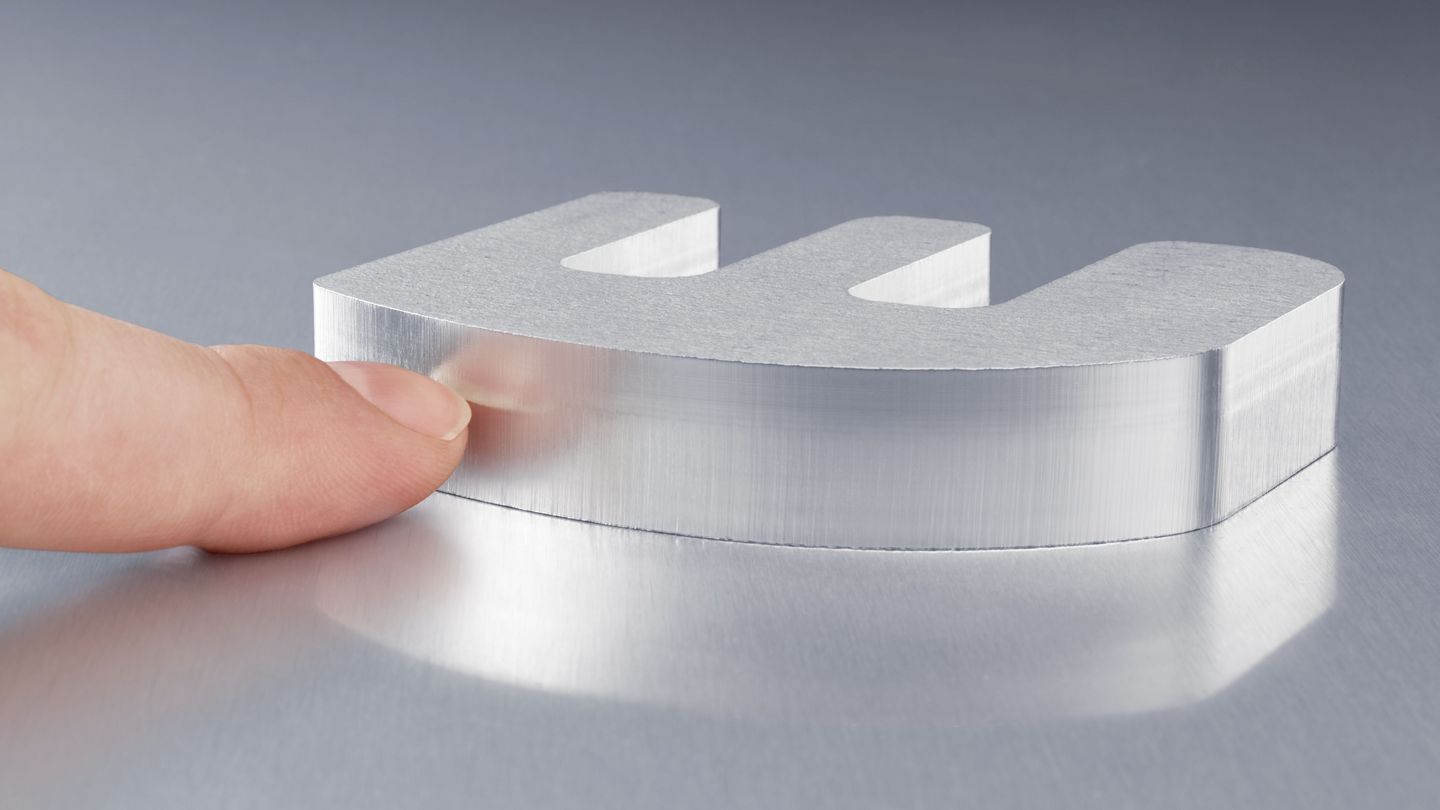

Pomocou lasera je možné bezpečne a vysoko kvalitne rezať všetky materiály bežne používané v priemyselnom obrábaní – od ocele cez hliník, nerez a plechy z farebných kovov až po nekovové materiály ako plasty, sklo, drevo alebo keramiku. Týmto nástrojom je možné rezať najrozličnejšie hrúbky plechu - od 0,5 až do viac ako 30 milimetrov. Vďaka tomuto extrémne širokému spektru materiálov je laser na prvom mieste medzi nástrojmi na rezanie, určený na množstvo aplikácií v oblasti kovov a nekovových materiálov.

Rezanie laserom ako bezkontaktný proces delenia materiálu

Rezanie laserom označuje proces delenia materiálu, pomocou ktorého je možné rezať kovové a nekovové materiály rôznych hrúbok plechu. Jeho základom je laserový lúč, ktorý je vedený a tvarovaný vo zväzku. Po dopade lúča na obrobok sa materiál natoľko ohreje, že sa začne natavovať alebo odparovať. Celý výkon lasera sa pritom sústreďuje na jeden bod s priemerom väčšinou menším ako pol milimetra. Ak je na tomto mieste sústredená vyššia teplota akú je možné odviesť tepelnou vodivosťou, prenikne laserový lúč krížom cez materiál – začne sa proces rezania. Zatiaľ čo pri iných procesoch pôsobia na plech masívne nástroje enormnými silami, laserový lúč vybaví svoju prácu bez dotyku s materiálom. Vďaka tomu nedochádza k opotrebovaniu nástroja ako takého a nevznikajú ani deformácie alebo poškodenie obrobku.

Výhody rezania laserom

Spoznajte naše produkty na rezanie laserom

Či už 2D alebo 3D obrábanie laserom - TRUMPF Vám ponúka stroje a systémy pre najrozličnejšie prípady aplikácií.

Laserschneidverfahren im Vergleich

In unserem Technologievergleich können Sie die Vor- und Nachteile des Laserschneidens im Vergleich zu den herkömmlichen Trennverfahren Brennschneiden und Plasmaschneiden sehen.

Proces rezania laserom

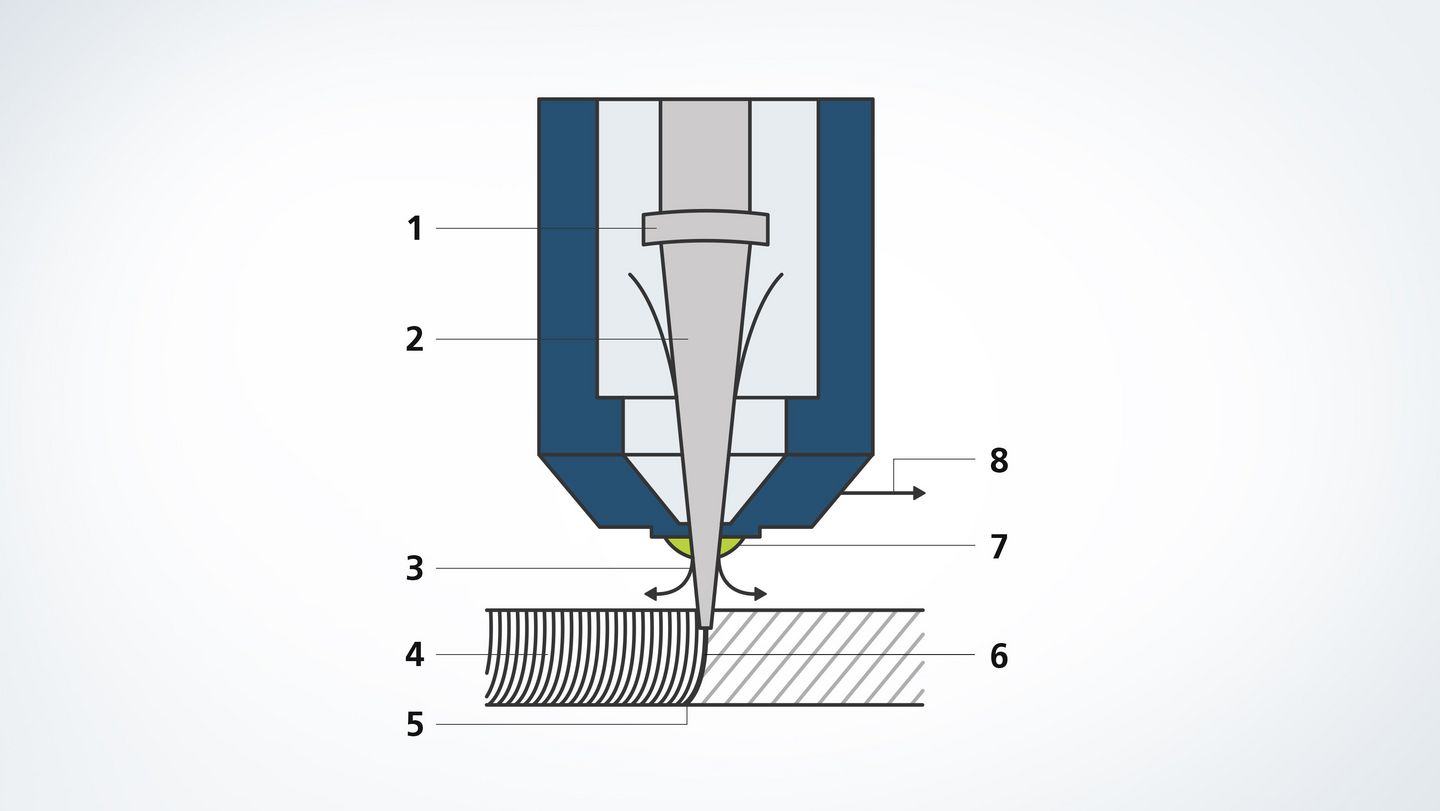

Základom rezania laserom je vzájomné pôsobenie medzi zaostreným laserovým lúčom a obrobkom. Aby bol tento proces bezpečný a presný, používajú sa pre laserový lúč a okolo neho početné komponenty a pomocné prostriedky, ktoré sú vysvetlené za pomoci nasledujúceho obrázka.

- Zaostrovacia optika: šošovkové a zrkadlové optiky zaostrujú laserový lúč na miesto obrábania

- Laserový lúč: Laserový lúč dopadá na obrobok a ohrieva ho, pokým sa nezačne taviť alebo odparovať.

- Rezný plyn: Pomocou rezného plynu je vyfukovaná tavenina vznikajúca v reznej medzere. Plyn vystupuje z dýzy koaxiálne okolo laserového lúča.

- Ryhy po rezaní: Pri rezaní laserom vzniká na odrezanej hrane typický vzor s ryhami. Pri malej rýchlosti rezania sú tieto ryhy takmer rovnobežné s laserovým lúčom.

- Tavenina: Laserový lúč – zaostrené laserové svetlo – je vedené po požadovanej geometrii a lokálne natavuje materiál

- Čelo rezu: Rezná medzera na obrobku je sotva širšia ako zaostrený laserový lúč.

- Dýza: Laserový lúč a rezný plyn dopadajú cez rezaciu dýzu na obrobok.

- Smer obrábania: Pohybom obrábacej hlavy alebo obrobku požadovaným smerom vzniká rezná medzera.

Rozmanité aplikácie v oblasti rezaním laserom

Prehľad všetkých procesov rezania laserom

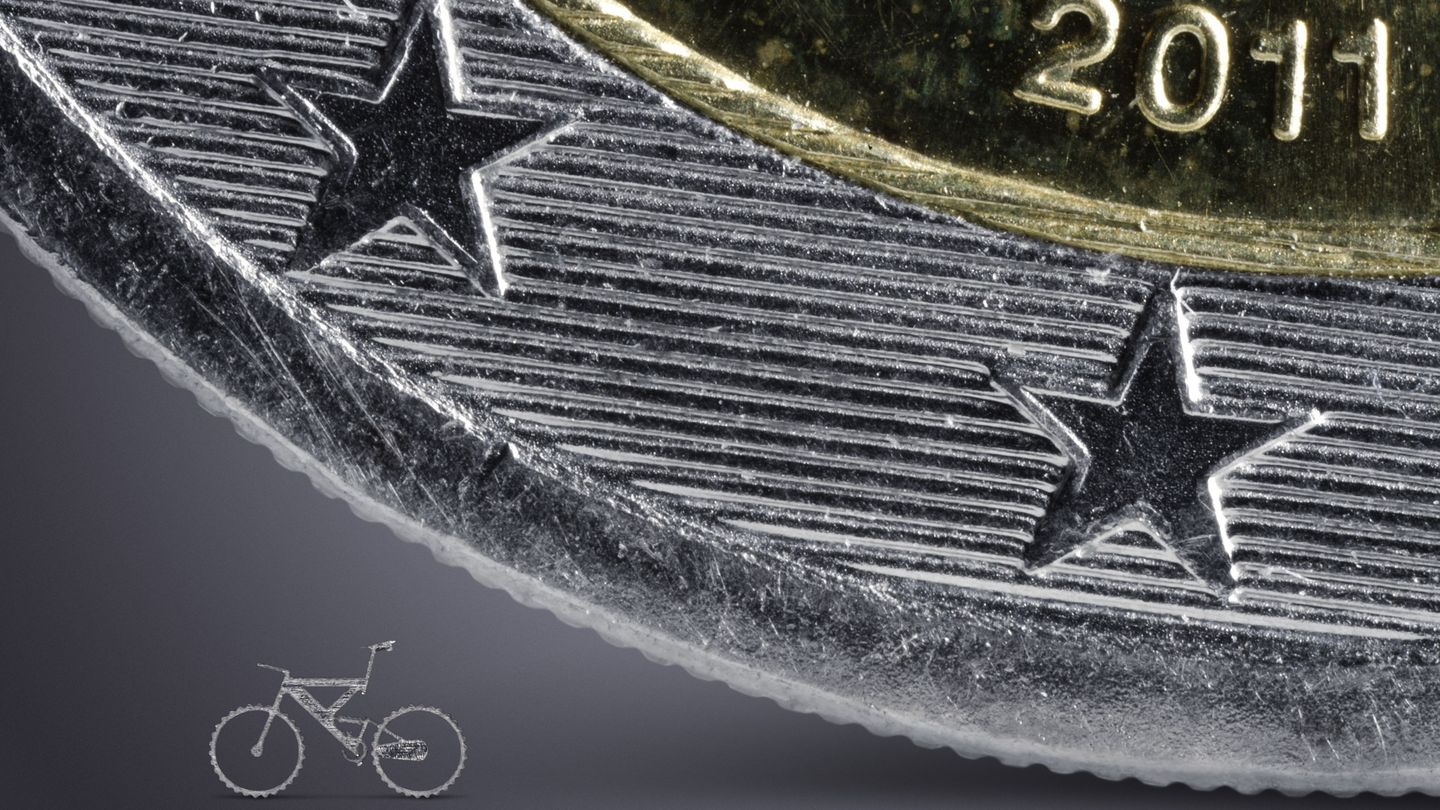

Ak hovoríme o rezaní kovových a nekovových materiálov, v mnohých prípadoch je na prvom mieste laser ako univerzálny nástroj. Laserový lúč vyreže rýchlo a flexibilne takmer každú geometriu - nech už sú tvary akokoľvek detailné a komplikované a materiál veľmi tenký. Rôzne rezné plyny a tlaky pritom ovplyvňujú proces obrábania a jeho výsledok.

Pri rezaní pálením sa ako rezný plyn používa kyslík, ktorý je vháňaný do reznej medzery pod tlakom až do 6 bar. Spaľuje a oxiduje tam kovovú taveninu. Uvoľnená energia ktorá vzniká touto chemickou reakciou podporuje laserový lúč. Rezanie pálením umožňuje dosahovať vysoké rýchlosti rezania a obrábanie hrubých plechov a konštrukčnej ocele.

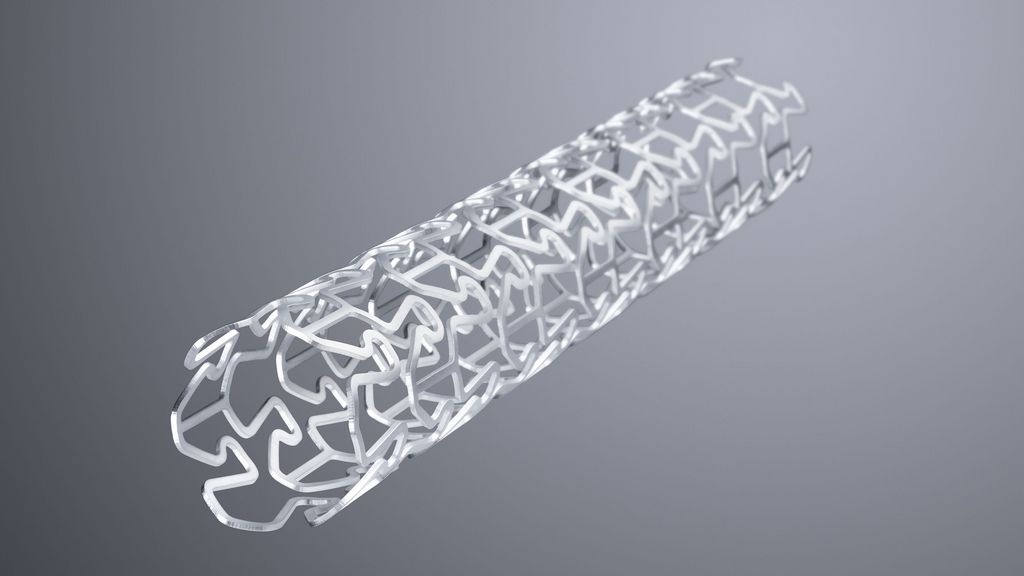

Pri tavnom rezaní sa ako rezný plyn používa dusík alebo argón. Tento je vháňaný pod tlakom od 2 do 20 barov do reznej medzery a naproti rezaniu pálením nereaguje s kovovým povrchom v reznej medzere. Tento proces rezania má tú výhodu, že odrezané hrany ostávajú bez ihly a oxidov, vďaka čomu nie je potrebná ich dodatočná úprava.

Sublimačné rezanie sa používa najmä pri jemných úlohách rezania, ktoré si vyžadujú odrezané hrany vo vysokej kvalite. Pri tomto procese laser odparuje materiál pokiaľ možno bez taveniny. Výpary materiálu vytvárajú v reznej medzere vysoký tlak, ktorý vyvrhuje taveninu smerom nahor a smerom nadol. Procesný plyn - dusík, argón alebo hélium - chráni plochy odrezanej hrany od okolitého prostredia a prispieva k tomu aby ostali odrezané hrany nezaoxidované.

Pri jemnom rezaní laserovým lúčom sa pomocou pulznej laserovej energie vytvárajú za sebou samostatné otvory, ktoré sa prekrývajú na 50 až 90 % a tvoria tak strižnú medzeru. Vďaka krátkym pulzom sa na povrchu obrobku vytvárajú veľmi vysoké výkony špičky pulzu a extrémne hustoty výkonu. Výhoda: ohrev obrobku je len v minimálnej miere, čo umožňuje rezanie aj najdetailnejších dielcov bez deformácií spôsobených teplom.

Parametre, ktoré ovplyvňujú proces rezania laserom

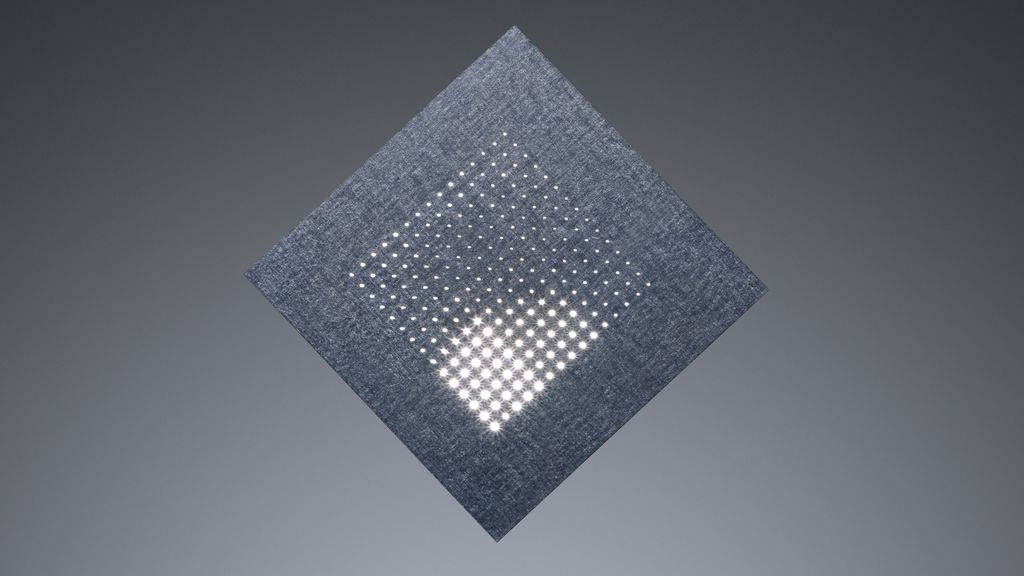

Poloha ohniska ovplyvňuje hustotu výkonu a tvar reznej medzery na obrobku. Priemer ohniska určuje šírku medzery a takisto tvar reznej medzery.

Aby bolo možné preklenúť prah obrábania, t.j. bod, v ktorom sa začne materiál taviť, je potrebná určitá energia na plochu. Táto je definovaná nasledovne: energia na plochu = hustota výkonu x doba pôsobenia na obrobok.

Voľba správnej dýzy má rozhodujúci vplyv na kvalitu dielcov. Týmto sa určí tak tvar prúdu plynu ako aj množstvo plynu cez priemer dýzy.

Trvalá prevádzka (CW) alebo pulzy - pomocou režimu je možné riadiť, či sa energia lasera prenesie do obrobku plynulo alebo s prerušeniami.

V závislosti od konkrétnej úlohy rezania a obrábaného materiálu sa stanoví rýchlosť rezania. V zásade platí: Čím je k dispozícii viac výkonu, tým rýchlejšie je možné rezať. Okrem toho s narastajúcou hrúbkou materiálu klesá rýchlosť rezania. Ak je nastavená príliš vysoká alebo príliš nízka rýchlosť pre daný materiál, vedie to k väčšej hĺbke drsnosti na odrezanej hrane a k tvorbe otrepov.

Takmer všetky CO2 lasery produkujú lineárne polarizované laserové svetlo. Ak sa vyrezávajú geometrie, mení sa so zmenou smeru rezania výsledok rezania: Ak osciluje svetlo paralelne so smerom rezania, vzniká hladká hrana. Ak svetlo osciluje kolmo na smer rezania, vznikajú otrepy. Preto sa lineárne polarizované laserové svetlo väčšinou mení na cirkulárne polarizované svetlo. Stupeň polarizácie udáva, ako dobre bola dosiahnutá požadovaná cirkulárna polarizácia. Je rozhodujúcim faktorom kvality rezu. Pri pevnolátkových laseroch nie je nutné meniť polarizáciu. Výsledky rezania týmito lasermi sú nezávislé od smeru obrábania.

V závislosti od procesu rezania sa používajú rôzne procesné plyny, ktoré sú rôznymi tlakmi vháňané do reznej medzery. Argón a dusík majú napríklad ako rezné plyny tú výhodu, že nereagujú s natavovaným kovom v reznej medzere. Súčasne chránia plochu odrezanej hrany od okolitého prostredia.

V spojení s vysokým výkonom lasera je možné použitím zmesi plynov tvorenej dusíkom a kyslíkom znížiť tvorbu otrepov pri rezaní konštrukčnej ocele a hliníka. Vylepšenie kvality dielcov je závislé od druhu materiálu, zliatiny materiálu a kvality materiálu pri obrábaní hrubých plechov v oblasti hrúbky šesť až dvanásť milimetrov.