Výzvy

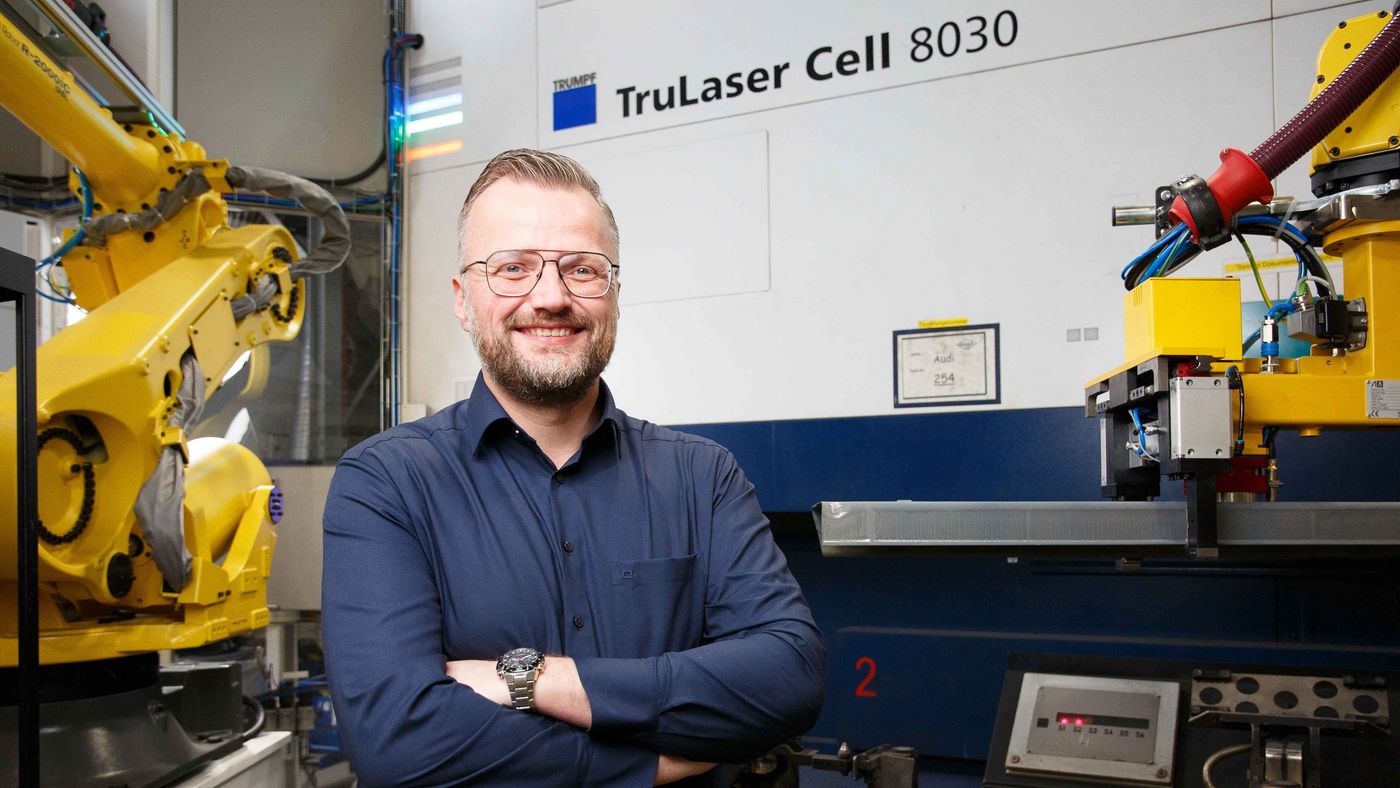

Dodávateľ automobilového priemyslu, firma GEDIA, vyrába časti karosérie najrozličnejších veľkostí. Tento rozsah si vyžaduje vysokú flexibilitu pri výrobe. Často je ťažké vytvoriť ekonomicky zmysluplnú automatizáciu. Keď firma GEDIA získala zákazku na výrobu pozdĺžneho nosníka vo veľkom počte kusov, konečne zasvietila zelená pre automatizáciu. „Po prvom plánovaní bolo jasné, že týmto artiklom budeme môcť vyťažiť na 100 percent minimálne dva lasery. Prepravky, ktoré sú potrebné pre automatizáciu dodal zákazník. Perfektné predpoklady“, vraví Pascal Kaufmann, vedúci výroby vo firme GEDIA. Okrem počtu kusov hovorila v prospech automatizácie aj hmotnosť a rozmery pozdĺžneho nosníka: manipulovať s dielcom hmotnosti okolo 8 kilogramov pri dĺžke zhruba 1,80 metra je pre zamestnancov jednoducho veľa.

Pán Kaufmann a jeho kolega Björn Müller, projektový manažér investičných prostriedkov v oblasti strojov a správy budov, sa obrátili na TRUMPF. Pri spoločnom sedení so špecialistami firmy TRUMPF a špecialistami jej partnera, firmy Autom8, vyložili karty na stôl, aké majú požiadavky na plne automatizovaný proces. „Dôležitou vecou pre nás bol manažment prepraviek“, vraví pán Müller dodáva: „Potrebujeme v automatizovanom procese špeciálne nádoby. Nákup je drahý a aj manipulácia a skladovanie majú negatívny vplyv na hospodárnosť.“ Na programe bolo aj zabezpečenie kvality pomocou vhodných kamerových systémov ako aj sofistikovanej technológie chápadiel. „Dielce vyrábané tvárnením za tepla majú väčšinou tvar lievika a drsný povrch. Pred ďalším obrábaním laserom sú stohované na kopy. Automatizované uchopovanie a najmä triedenie dielcov nie je žiadna maličkosť“, vraví pán Müller. V neposlednom rade bol k dispozícii len obmedzený priestor na automatizáciu.

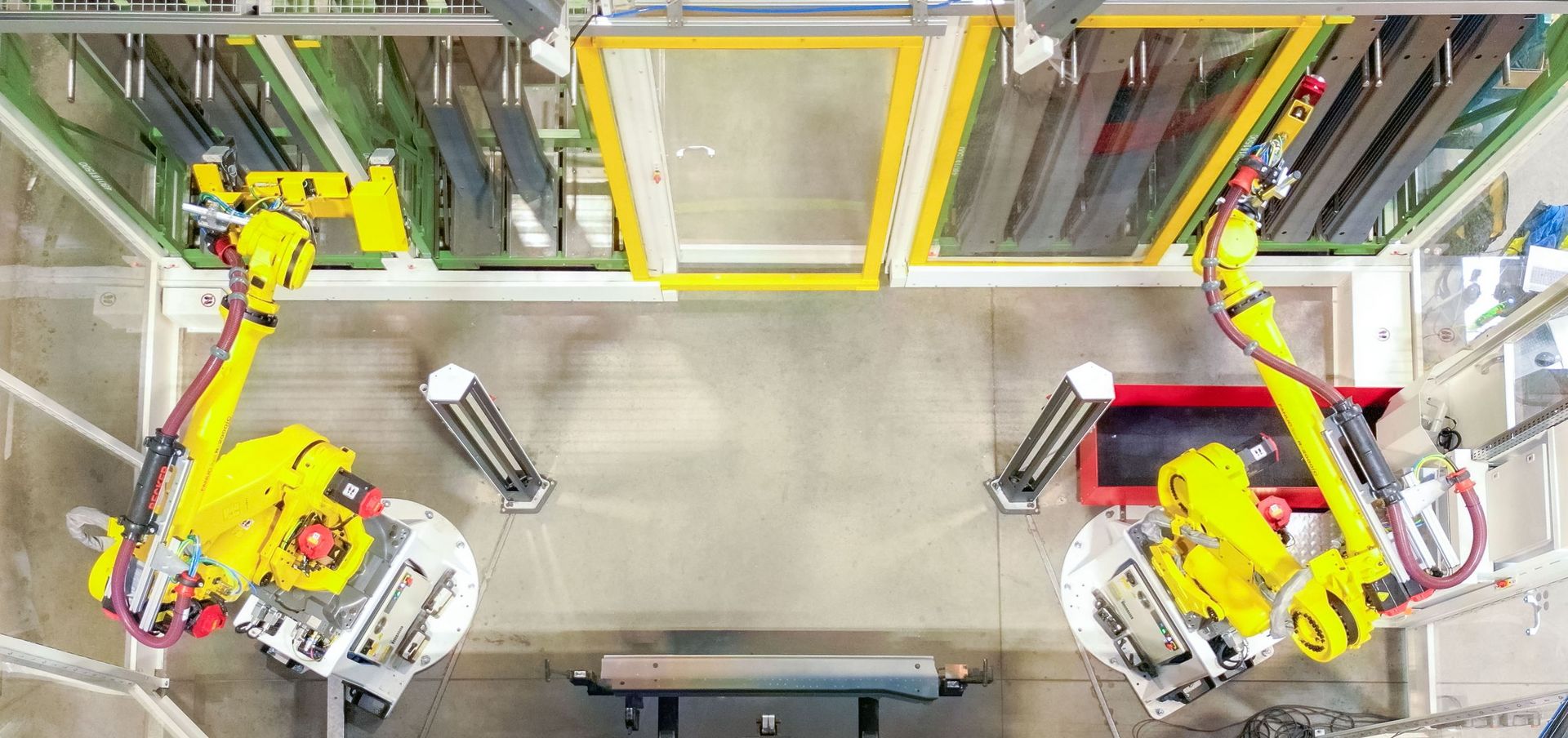

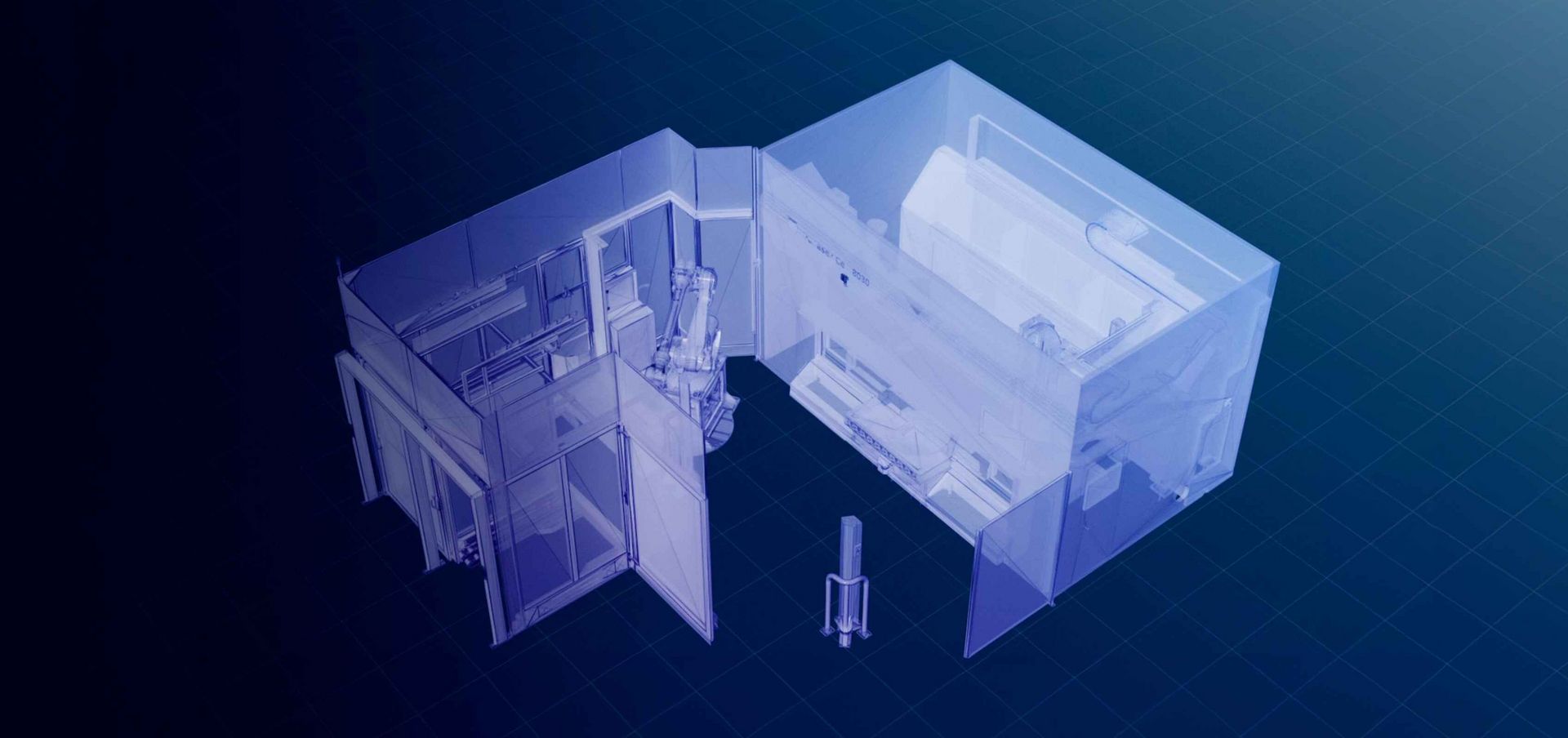

TRUMPF a Autom8 dodáva koncepciu, ktorá presviedča: Dve z jestvujúcich zariadení TruLaser Cell 8030 sú vybavené chytrou automatizáciou s 1 robotom, ktorá vďaka priestorovo úspornému usporiadaniu umožňuje tak automatizovanú, ako aj manuálnu prevádzku zariadenia TruLaser Cell 8030 a tým je perfektne prispôsobená priestoru vo výrobe firmy GEDIA. Krátko nato je však opäť potrebná flexibilita: Meniace sa množstvá si vyžadujú automatizáciu ďalšieho zariadenia TruLaser Cell 8030. Keďže toto zariadenie je ale možné vyťažiť výrobou pozdĺžneho nosníka len z polovice, každá rada je cenná. Na základe pozitívnych skúseností s prvými dvoma automatizáciami robia páni Kaufmann a Müller ďalší krok: Uvádzajú do prevádzky plne automatizovaný systém, ktorý umožní výrobu pozdĺžneho nosníka a ďalšieho dielca s podobnými rozmermi 24 hodín denne, 7 dní v týždni, bez náročného nastavovania alebo zásahu operátora.