Riešenie: vysoko rýchle laserové naváranie

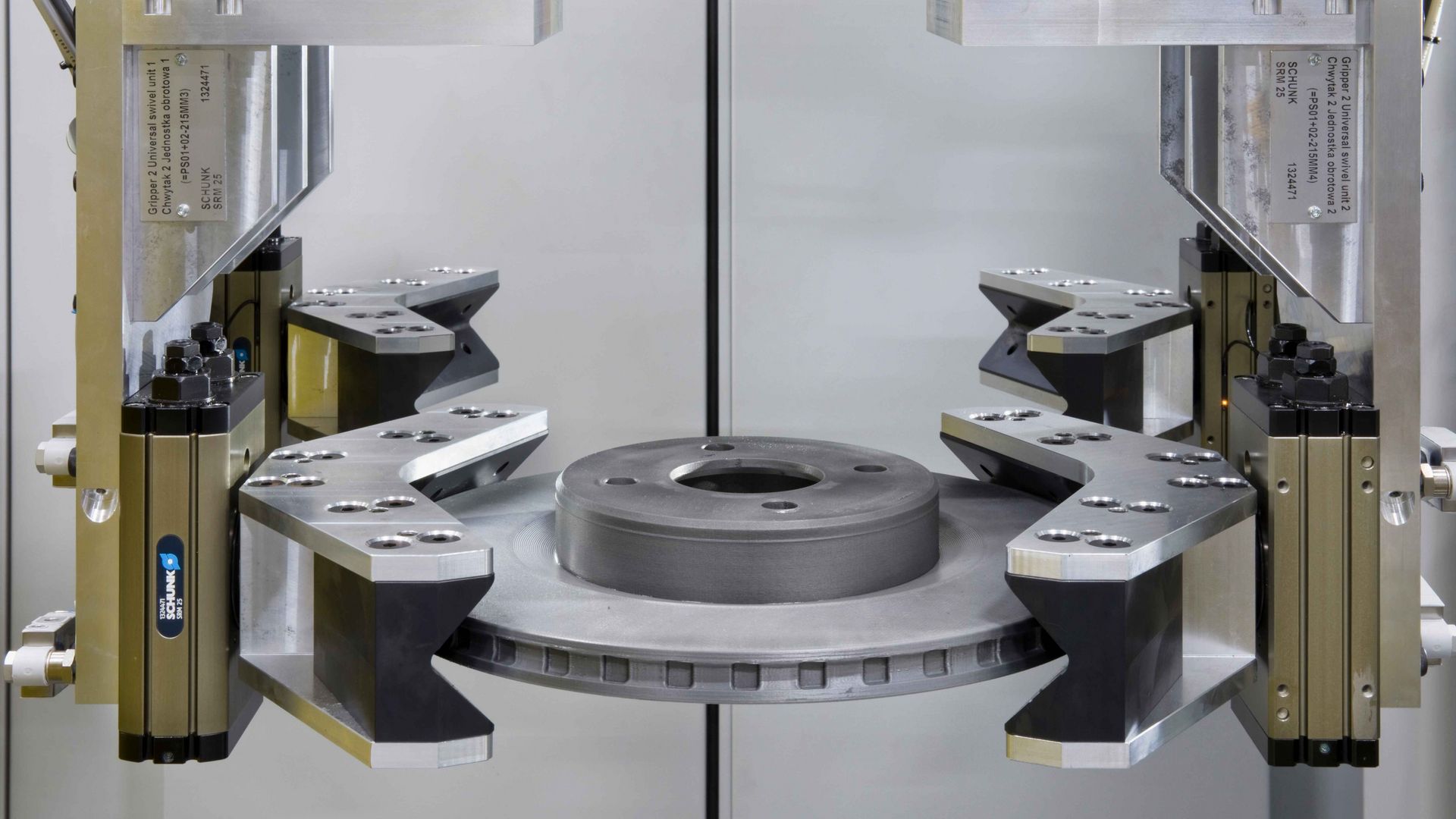

Tri procesy povrchových úprav boli hneď škrtnuté: elektrochemické povrchové úpravy – príliš špinavý proces. Tepelné povrchové úpravy – príliš pomalé. Striekanie za studena – príliš drahé. Pán Lott sa kvôli čistému procesu a krátkej dobe obrábania rozhodol pre vysoko rýchly variant laserového navárania, takzvané Highspeed Laser Metal Deposition (vysoko rýchle laserové naváranie / HS-LMD). Dýzy pritom fúkajú kovový prášok na povrchovú vrstvu a laserový lúč ho pritom natavuje, pričom vzniká povrchová vrstva. V konkrétnom prípade sa liatinový brzdový kotúč osobného auta otáča pod laserovou optikou a siedmimi dýzami prívodu prášku. Kabína vysoko rýchleho laserového navárania, nazývaná NaCoat, nanáša dve vrstvy. Najprv 0,1 mm hrubú základnú vrstvu z nehrdzavejúcej ocele. A na ňu nanesie 0,2 mm hrubú funkčnú vrstvu, ktorá je prešpikovaná vysoko tvrdými časticami karbidov. „Ale liatiny sú nevďačnými nosičmi povrchových vrstiev.“ Vrstvy jednoducho nedržia dobre, preto je potrebné veľké množstvo prášku. „Prášok ale konečnom dôsledku tvorí vo výrobnom procese brzdového kotúča 60 až 70 percent výrobných nákladov. Náš stroj teda musí dosahovať vysokú účinnosť využitia prášku, čo znamená využiť toľko privádzaného prášku, koľko je len možné."

Realizácia: Tvarovanie lúča pre vyššiu efektivitu prášku

Pán Lott rozpráva: „Úzko sme spolupracovali s vývojovým oddelením firmy TRUMPF. A tí aplikujú dvojitý trik pri tvarovaní lúča, aby mohli maximalizovať účinnosť využitia prášku.“ Technika tvarovania lúča BrightLine Weld rozdeľuje výkon lasera do dvoch nezávisle od seba regulovateľných zón - do jadra a do plášťa. Niečo ako sprchovacia hlavica s prúdom vody uprostred a po obvode. Vďaka tomu je možné optimálne nastaviť prísun energie a tepla. Na jednej strane to znamená, že sa brzdový kotúč nedeformuje. Na druhej strane je povrchová vrstva výrazne tenšia, preto je potrebné menej prášku. Druhým rozhodujúcim krokom pre spotrebu prášku je bifokálna technológia firmy TRUMPF: Časť laserového lúča mierne zahrieva odliatok, tesne pred tým, ako na neho dopadne prášková sprcha. Vďaka tomu sa prášok ihneď bez problémov prichytí na povrch, namiesto toho, aby sa odrazil a stal sa odpadom. Stroj využíva počas procesu nanášania prášku až 94 percent prášku. Takto má firma Nagel úspornú metódu výroby pre produkciu brzdových kotúčov s minimom oderu, vyhovujúce norme Euro 7.